雖然早在1862年就首次開發(fā)了氮化鋁(AIN),但直到20世紀(jì)80年代,其在電子行業(yè)中的潛力才被真正認(rèn)識(shí)到。經(jīng)過幾年的發(fā)展,氮化鋁憑借其獨(dú)特的特性,成為下一代電力電子設(shè)備(如可再生能源系統(tǒng)和電動(dòng)汽車)理想的材料。

根據(jù)Business Research Insights的報(bào)告,到2031年,氮化鋁的市場(chǎng)價(jià)值預(yù)計(jì)將以每年6.9%的復(fù)合年增長率(CAGR)增長。這表明制造商正在越來越多地將氮化鋁用于下一代產(chǎn)品的基板中,并將在未來十年內(nèi)繼續(xù)擴(kuò)大應(yīng)用。推動(dòng)這一需求的重要因素之一是電力電子行業(yè)對(duì)高效熱管理解決方案的需求,而電動(dòng)汽車和可再生能源系統(tǒng)的普及進(jìn)一步加速了這種增長。

破解氮化鋁的常見誤區(qū)

與任何先進(jìn)材料一樣,關(guān)于氮化鋁的特性及其應(yīng)用也存在一些誤解和錯(cuò)誤認(rèn)知。以下是最常見的三個(gè)誤區(qū):

1、氮化鋁生產(chǎn)成本昂貴。

2、氮化鋁難以融入現(xiàn)有制造工藝。

3、氮化鋁太脆弱,尤其是在上下附有厚銅層的基板中,由于熱膨脹系數(shù)的差異容易出現(xiàn)問題。

誤區(qū)一:氮化鋁生產(chǎn)成本高

實(shí)際上,與其他陶瓷材料相比,氮化鋁的制造成本處于相同的水平。作為原材料,氮化鋁通常比另一種常用于電力電子基板的材料——氮化硅(Si?N?)更便宜。

氮化鋁的價(jià)格取決于多種因素,例如制造工藝、材料尺寸、包裝以及雜質(zhì)含量。以氮化硅為例,樣品中通常會(huì)含有至少七種常見雜質(zhì),這些雜質(zhì)的種類和濃度可能或不可能對(duì)基板的特性造成影響。為了減少雜質(zhì),需要更多的加工步驟,這自然會(huì)增加生產(chǎn)成本。

誤區(qū)二:氮化鋁制造工藝效率低

氮化鋁被廣泛采用的一個(gè)重要原因是,其可以通過現(xiàn)有的多種成熟方法靈活加工,適用于多樣化的用途。

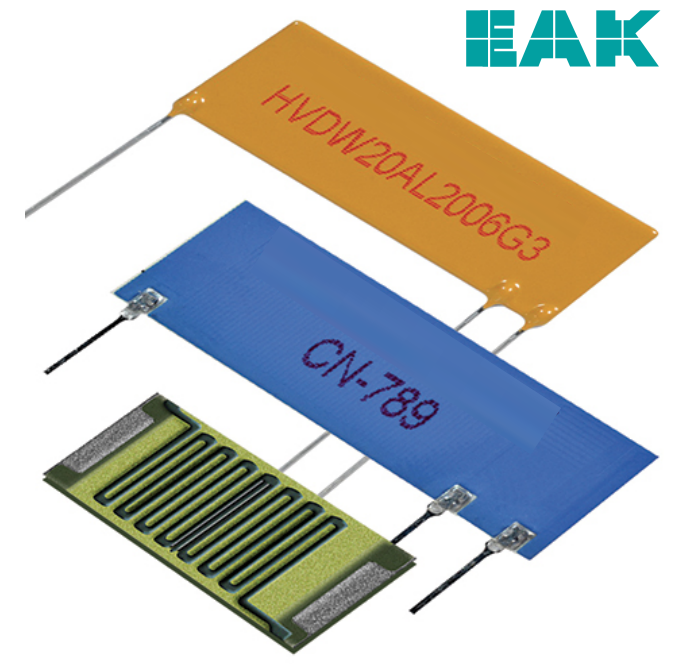

在電力電子領(lǐng)域,氮化鋁因其極高的熱導(dǎo)率而成為一種非常有吸引力的基板材料。氮化鋁基板可以通過流延成型(tape casting)方法制造。

流延成型是一種常見的技術(shù),長期以來用于低溫共燒陶瓷(LTCC)工藝。LTCC工藝通過將多層導(dǎo)電、介電和電阻材料的薄片疊加并一次性燒結(jié)完成,從而節(jié)省了時(shí)間與成本。

對(duì)于其他應(yīng)用,氮化鋁還可以通過化學(xué)氣相沉積(CVD)或物理氣相沉積(PVD)的方法沉積在其他材料表面。

化學(xué)氣相沉積(CVD)是一種熱化學(xué)工藝。將氣態(tài)前體材料引入密封反應(yīng)室,與硅片表面發(fā)生化學(xué)反應(yīng)或分解。最終形成所需的薄膜材料,直到達(dá)到目標(biāo)厚度。這種技術(shù)已經(jīng)在半導(dǎo)體行業(yè)中應(yīng)用超過50年,用于制造多種薄膜,如多晶硅、硅氧化物和金屬膜。

物理氣相沉積(PVD)涵蓋了一系列技術(shù),其核心區(qū)別在于使用固體前體材料。PVD方法包括濺射、脈沖激光沉積(PLD)和熱蒸發(fā)(如電子束蒸發(fā))。PVD技術(shù)同樣已經(jīng)在半導(dǎo)體領(lǐng)域使用超過50年,用于沉積金屬化層、屏障層和晶圓連接層。

值得注意的是,這些沉積技術(shù)并不需要制造商對(duì)設(shè)備進(jìn)行大規(guī)模改造即可適配氮化鋁生產(chǎn),因?yàn)槠涮匦耘c傳統(tǒng)陶瓷類似。

誤區(qū)三:氮化鋁是一種易碎材料

軍用設(shè)備通常需要承受沖擊和振動(dòng),商用設(shè)備(包括電動(dòng)汽車)也面臨類似的挑戰(zhàn)。確實(shí),氮化鋁在受到應(yīng)力時(shí)會(huì)發(fā)生斷裂而非顯著變形,這種脆性在某些需要高機(jī)械強(qiáng)度和韌性的應(yīng)用中可能會(huì)帶來挑戰(zhàn)。但在電力電子領(lǐng)域,這種脆性遠(yuǎn)不足以抵消氮化鋁的其他優(yōu)點(diǎn),同時(shí)有多種方法可以有效應(yīng)對(duì)這一問題。

例如,TDK公司在基板中使用鎢作為導(dǎo)電材料。鎢不僅是優(yōu)秀的導(dǎo)體,還可以承受氮化鋁基板燒結(jié)過程中高達(dá)1800°C的溫度,而鎢的熔點(diǎn)高達(dá)3400°C。

此外,基板上下應(yīng)用的薄銅層也對(duì)機(jī)械強(qiáng)度有顯著影響。一般來說,銅層越厚,熱性能表現(xiàn)越好。然而,由于氮化鋁和銅的熱膨脹系數(shù)不同,過厚的銅層可能在極端溫度循環(huán)中導(dǎo)致材料分層或開裂。因此,在像汽車這樣需要經(jīng)歷頻繁溫度循環(huán)的應(yīng)用中,設(shè)計(jì)工程師需要權(quán)衡銅層厚度的選擇,在熱性能和機(jī)械性能之間找到最佳平衡點(diǎn)。

氮化鋁高效的散熱能力使其成為其他常用陶瓷基板(如氮化硅和氧化鋁)的有力替代品。氮化鋁的散熱方式更為獨(dú)特——以球形方式散熱,這種特性提升了熱效率。此外,氮化鋁能夠在更小的占用面積內(nèi)維持5到12倍于氮化硅或氧化鋁的熱效率。

氮化鋁的附加優(yōu)勢(shì)

作為基板材料,氮化鋁的優(yōu)勢(shì)眾多,例如與碳化硅(SiC)兼容,特別適用于高壓電力電子設(shè)備——這一特性結(jié)合了兩種材料的優(yōu)點(diǎn),提升了熱導(dǎo)率和電絕緣性,同時(shí)改善機(jī)械性能并降低回路電感和阻抗。

氮化鋁的熱膨脹系數(shù)(CTE)與硅、SiC和氮化鎵(GaN)相似,因此在芯片與基板之間的連接更加優(yōu)化,熱循環(huán)中的機(jī)械應(yīng)力被降至最低。

此外,多層氮化鋁陶瓷的設(shè)計(jì)更靈活,可以根據(jù)客戶需求調(diào)整熱導(dǎo)率、電絕緣性和機(jī)械強(qiáng)度等特性,非常適合電力電子行業(yè)的高效散熱需求。

多層氮化鋁基板還能夠滿足高頻率和高功率密度設(shè)備的需求,如800V電動(dòng)汽車電池架構(gòu)、快速充電站、風(fēng)力渦輪機(jī)和太陽能發(fā)電系統(tǒng)。

高功率電子設(shè)計(jì)中的新選擇

氮化鋁基板為電子和高功率設(shè)計(jì)提供了一種極具潛力的選擇。它兼具高熱導(dǎo)率、電絕緣性和材料兼容性的特點(diǎn)。多層結(jié)構(gòu)進(jìn)一步提升了其靈活性,允許制造商根據(jù)客戶需求定制封裝和基板。隨著創(chuàng)新制造工藝和材料的持續(xù)發(fā)展,氮化鋁基板在未來有望在多種電子設(shè)備中帶來革命性的性能提升,為不斷發(fā)展的電子行業(yè)提供更高效的解決方案。

浮思特科技深耕功率器件領(lǐng)域,為客戶提供IGBT、IPM模塊等功率器件以及單片機(jī)(MCU)、觸摸芯片,是一家擁有核心技術(shù)的電子元器件供應(yīng)商和解決方案商。

-

電動(dòng)汽車

+關(guān)注

關(guān)注

156文章

12167瀏覽量

231989 -

氮化鋁基板

+關(guān)注

關(guān)注

0文章

14瀏覽量

7968

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

在IGBT模塊中氮化鋁陶瓷基板的應(yīng)用如何?

斯利通助力氮化鋁陶瓷基板生產(chǎn)行業(yè)健康發(fā)展

糾正10個(gè)有關(guān)編程的常見誤區(qū)

基于氮化鋁的OPGW交流融冰效率的研究

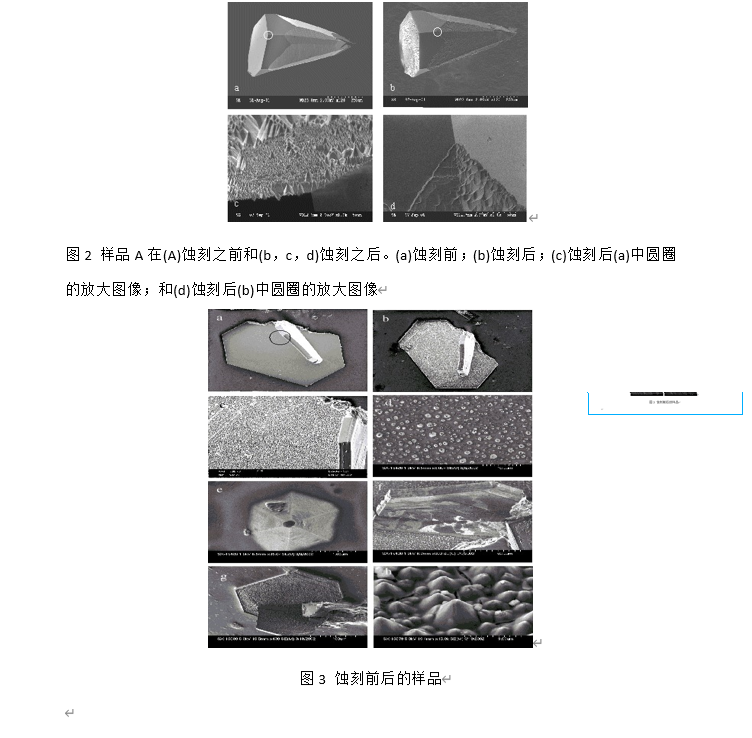

關(guān)于氮化鋁單晶的濕法化學(xué)蝕刻的研究報(bào)告

氮化鋁單晶的濕法化學(xué)蝕刻

氮化鋁的研究歷史

淺談氮化鋁的主要應(yīng)用方向

氮化鋁陶瓷在陶瓷線路板行業(yè)中的占比越來越高

氮化鋁陶瓷基板的導(dǎo)熱性能在電子散熱中的應(yīng)用

能優(yōu)異導(dǎo)熱填料粉:片狀氮化鋁導(dǎo)熱高于球形氮化鋁嗎?

氮化硅陶瓷基板生產(chǎn)工藝 氮化鋁和氮化硅的性能差異

氮化鋁AlN電阻器-厚膜AlN電阻

氮化鋁封裝材料:讓電子設(shè)備更穩(wěn)定、更可靠

揭示電子行業(yè)中氮化鋁的3個(gè)常見誤區(qū)

揭示電子行業(yè)中氮化鋁的3個(gè)常見誤區(qū)

評(píng)論