安全保障案例集

提高制造現場的生產效率和安全性

課 題

■ 減少作業人員來提高生產效率

人工作業的自動化和機器人的引入在加速開展,人與機械的協同作業越來越多。

■ 實現可在當地完成設備啟動和維護的工程

為了應對產品的多樣化和需求的快速變動,制造設備的控制變得越來越復雜,在人員移動受限的情況下,制造設備的啟動、維持和維護都需要由當地工程師來完成。

時序、運動、安全的整合控制方案

通過整合控制縮短投產準備時間、最小化工傷風險

課 題

應對車型增加的靈活生產體系構建與全球工傷風險最小化

■ 縮短新車型投產時工序變更引起的投產準備時間

■ 利用機器人縮短自動化投產準備時間

■ 全球范圍內合理的安全管理和運行

具備安全措施的加工設備

提高稼動率,削減設計工時

課 題

初期就搭建起安全且高效的生產線

為了確保人、裝置和產品的安全,人工作業時需要切斷裝置的電源,降低了整條生產線的運行率。此外,為了構建更加安全的生產線,需要通過系統的冗余化來提高可靠性。因此,系統的復雜化、部件個數的增加以及安全控制設計工時的增加等,都困擾著設備設計者。

除了進一步提高安全性和構建稼動率高的生產線外,還需要創造一個可以減輕工程師負擔的設計環境。

歐姆龍綾部工廠 引進工序管理追溯性事例

制造過程安全可靠,作業人員無需進行判斷作業

歐姆龍綾部工廠的高精度傳感器生產線通過引進工序管理追溯性改善生產效率和品質,以及減輕作業人員進行判斷作業的負擔,從而改善現場的舉措。

課 題

依靠作業人員的熟練度和正確判斷維持與訂單一致的2萬多種產品的生產:為了確認產品種類,由作業人員肉眼比對作業指示書與產品(實物),因此易發生錯誤。

解決方案

1實現多品種少量生產中的個體管理

通過引進追溯性,致力于解決加強高精度傳感器的品質和性能的課題。

帶印有二維碼銘牌的高精度傳感器

2有助于彌補作業人員熟練度的數字作業指示

通過安裝IoT傳感器,與可收集和累積各工序現場數據的單元生產線控制系統組合,實現了無次品流出的機制以及發生問題時提醒作業人員注意從而立即修復故障的機制。無論作業人員的熟練度如何,均可實現穩定生產。

作業人員根據顯示器顯示的數字作業指示,確認裝配位置及調整值,裝配正確的部件

相關產品

圖像處理系統

FH系列

安全光幕/多光束安全傳感器

F3SG-SR/PG

-

機器人

+關注

關注

211文章

28618瀏覽量

207923 -

歐姆龍

+關注

關注

3文章

360瀏覽量

65525 -

工業自動化

+關注

關注

17文章

2470瀏覽量

67331

原文標題:安全保障案例集 | 減少事故與工傷風險,打造安全可靠的制造現場

文章出處:【微信號:歐姆龍工業自動化,微信公眾號:歐姆龍工業自動化】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

EIS Automation與歐姆龍合作開發Tarsier系列條碼驗證系統

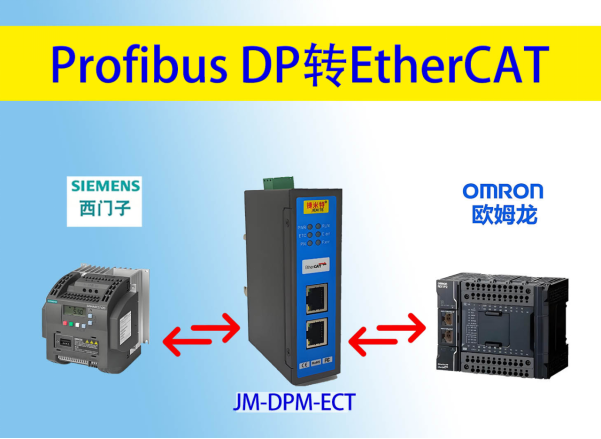

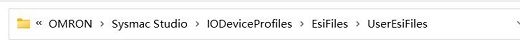

基于 Profibus DP 轉 EtherCAT 網關,實現歐姆龍 PLC 與西門子變頻器通訊的成功范例解讀

歐姆龍即將亮相NEPCON ASIA 2024

歐姆龍的PLC編程軟件有哪些?

歐姆龍攜手行業伙伴共探智能制造新未來

歐姆龍受邀參加2024上海機器視覺展同期論壇

歐姆龍斷電保持數據區范圍

歐姆龍plc的h和w區別

歐姆龍plc之間怎么通訊

歐姆龍plc有哪些系列,區別是什么

歐姆龍plc有哪些型號有什么分別

為零碳社會助力,歐姆龍「PCF碳足跡存儲系統」投入使用

歐姆龍助力提高制造現場的生產效率和安全性

歐姆龍助力提高制造現場的生產效率和安全性

評論