摘要:論述了傳統(tǒng)的集成電路裝片工藝面臨的挑戰(zhàn)以及現(xiàn)有用 DAF 膜 ( Die Attachment Film ,裝片膠膜)技術(shù)進(jìn)行裝片的局限性;介紹了一種先進(jìn)的、通過噴霧結(jié)合旋轉(zhuǎn)的涂膠模式制備晶圓背面涂覆膜的工藝,將其同現(xiàn)有的 DAF 膜的性能進(jìn)行了對比,并對采用這種方法的封裝工藝的劃片、裝片等后續(xù)關(guān)鍵工序及其變更作了詳細(xì)的描述;對于影響晶圓背面涂覆質(zhì)量的各個關(guān)鍵因素也做了重點(diǎn)說明,并對相關(guān)的可靠性問題做了簡單的分析。

伴隨著封裝尺寸的進(jìn)一步縮小,傳統(tǒng)的半導(dǎo)體裝片技術(shù)面臨著巨大的挑戰(zhàn)。其技術(shù)劣勢主要體現(xiàn)在:

(1)裝片的膠水會在芯片的周圍形成溢出,這種溢出會極大地增加芯片所占的面積,這就要求對裝片點(diǎn)膠量要有嚴(yán)苛的控制;

(2)由于樹脂的流變力學(xué)特性,芯片必須保持一定的厚度以防止裝片所用的膠水沿著芯片的邊緣溢到芯片的上表面;更為嚴(yán)重的是這有可能沾污芯片的鍵合區(qū)域或芯片上其他不允許沾污的部分;

(3) 當(dāng)裝片的芯片厚度小于 100 μm 或更薄的時候,直接用裝片的吸嘴去吸取一顆沒有機(jī)械支撐膜的芯片會變得非常困難,因?yàn)閼?yīng)力可以很輕易地使芯片變形甚至碎裂,從而使產(chǎn)品報(bào)廢;

(4)裝片工藝對于膠水的分配,無論是在點(diǎn)膠量還是在點(diǎn)膠位置上控制要求更高,都需要更精密的設(shè)備以及更多的工藝控制時間;而點(diǎn)膠參數(shù)的任何變化都有可能引起顯著的膠量變化。

利用預(yù)制式干化裝片膜 DAF (Die Attach Film) 的裝片工藝是目前業(yè)界比較流行的一種裝片技術(shù),這種技術(shù)很好地解決了傳統(tǒng)的裝片工藝、特別是薄片堆疊裝片(芯片片厚 <100 μm)中遇到的挑戰(zhàn)。DAF 是一種預(yù)制的干化膠膜,有特定的厚度,在劃片之前就黏在晶圓的背面。新一代的DAF 膠帶更是將劃片膜與 DAF 膜合為一體,稱之為 DDF(Dicing & Die Attach Film)。晶圓裝貼在這種膜上之后,被切割成合適的芯片尺寸并裝架在裝片機(jī)上。當(dāng)裝片機(jī)的吸嘴吸取芯片時,DAF 的膠膜會黏在芯片底部被一同拾取。在適當(dāng)?shù)难b片溫度及裝片壓力下,芯片被貼在框架或基板上。由于膠膜保持了最小的流動狀態(tài),膠的溢出部分以及芯片的傾斜量都可以忽略不計(jì),而黏接層的厚度也可以很精確地控制。

雖然這種方法現(xiàn)在已經(jīng)非常廣泛地用于堆疊裝片工藝,但是制備這種膠膜的成本始終高于普通膠水的應(yīng)用。而且,更重要的一點(diǎn)是,特別厚的膠膜需要特別地定制,不是每種所需的厚度都可以輕易地得到。

近年來,在表面貼裝工藝中用于印刷錫膏的絲網(wǎng)印刷技術(shù)也被廣泛地用于晶圓背面的膠水涂覆工藝,膠水凝固后晶圓就可以如同黏貼了 DAF膜一樣等待處理或進(jìn)入下一道工序。雖然這種技術(shù)的成本比 DAF 要低,但這種方式制備的膠膜厚度通常在 20 μm 以上,要想得到厚度小于 20 μm的膠膜,使用這種方法幾乎是無法做到的。

本文介紹的一種采用在線制備的方式、利用噴 霧 與 旋 轉(zhuǎn) 模 式 進(jìn) 行 晶 圓 背 面 涂 覆 的 工 藝(WBC),可以很好地解決上述問題,大大提高了芯片準(zhǔn)備工藝(D/P)的柔性,降低了裝片的成本。

1 晶圓背面涂覆( WBC )的材料與關(guān)鍵工藝

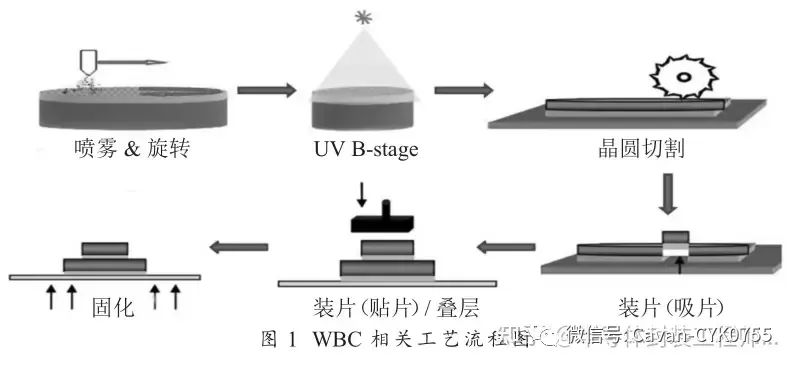

晶圓背面涂覆系統(tǒng)的工作流程大致為:將減薄后的晶圓放置在工作臺上,自動對位結(jié)束后,系統(tǒng)利用真空將晶圓固定在吸盤上并移入涂覆工作站;接著吸盤開始以一定的速度旋轉(zhuǎn),當(dāng)達(dá)到工藝要求的轉(zhuǎn)速后,噴膠頭從晶圓中央開始噴射霧化的膠水,并同時沿半徑方向向晶圓邊緣移動;當(dāng)涂覆結(jié)束后,工作臺將晶圓移動到 UV 工作站,在那里膠水被 UV 照射后進(jìn)行 B-Stage 半固化,之后整個晶圓連同膠膜作為一個整體,流入晶圓切割、裝片及固化工序;相關(guān)的工藝流程如圖 1 所示。在這種晶圓背面涂覆技術(shù)中,會使用特殊設(shè)計(jì)的膠水,這種膠水在涂覆到晶圓背面后是以 UV 照射的方式進(jìn)入半固化狀態(tài)(B-Stage)從而失去部分黏性。

下面對影響這種晶圓背面涂覆質(zhì)量的材料與相關(guān)工藝逐一說明。

1.1 材料

作為晶圓背面涂覆的材料,需要同時具有以下特性:

(1)半固化之前應(yīng)保持較低的黏度,確保膠水霧化的效果;

(2)適當(dāng)?shù)娜廴陴ざ龋源_保裝片工藝質(zhì)量;

(3)半固化之后保持較低的彈性模量,以防止晶圓變形;

(4)半固化之后保持較低的彈性,保型性較好;

(5)裝片完畢進(jìn)行熱固化后,應(yīng)在與基板 / 框架的結(jié)合面上以及與硅片的結(jié)合面上保持足夠的剝離強(qiáng)度和剪切強(qiáng)度。

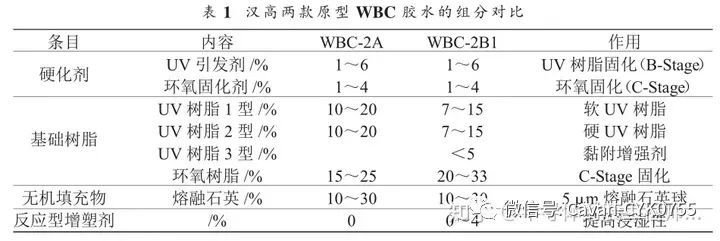

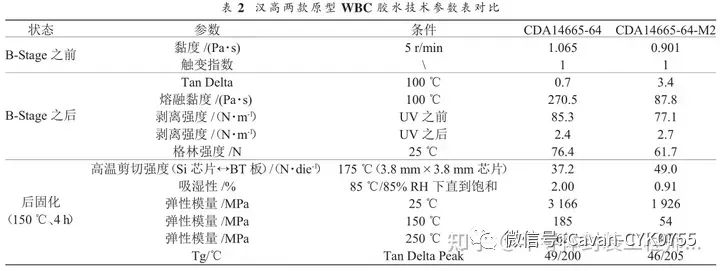

WBC 膠水的成分配比對 WBC 膠水的性能起著決定性的作用。部分關(guān)鍵成分的少量變化可以大幅影響膠水的可噴涂性以及固化之后的物理特性。這部分的工作往往需要膠水供應(yīng)商與設(shè)備供應(yīng)商共同努力,反復(fù)試驗(yàn)來完成。以漢高公司與諾信 Asymtek 公司共同為 WBC 工藝開發(fā)的兩款原型 膠 水 WBC-2A ( 型 號 :CDA14665-64) 及WBC-2B1(型號:CDA14665-64-M2) 為例,同為WBC 的原型膠水,WBC-2B1 相對于 WBC-2A 添加了 4%左右的黏附增強(qiáng)劑和小于 4%的反應(yīng)型增塑劑,二者組分對比如表 1 所示。

表 2 顯示了二者的技術(shù)參數(shù)對比,從中可以看出,相對于 WBC-2A 原型膠水,WBC-2B1 原型膠水通過增加部分增塑劑及黏附增強(qiáng)劑的方式,使得膠水對于硅和阻焊層的黏接強(qiáng)度大幅度提高,與此同時,半固化之后的彈性及彈性模量均得到了有效的降低。Tan Delta 參數(shù)的顯著提高表明膠水的保型性也得到了很大的改善。

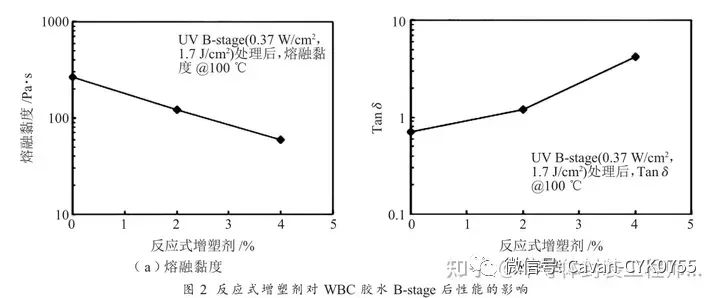

圖 2 顯示了這兩種膠水在適當(dāng)添加反應(yīng)式增塑劑的情況下,半固化之后的相關(guān)性能變化

數(shù)據(jù)。

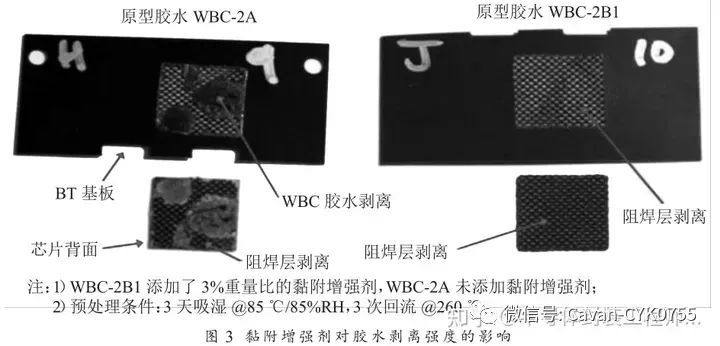

圖 3 顯示了黏度增強(qiáng)劑對于 WBC 膠水黏附性能的影響。從圖 3 可以看出,在通過三天吸濕試驗(yàn)(試驗(yàn)條件:溫度 85 ℃,相對濕度 85%)并經(jīng)過三次回流試驗(yàn)(回流溫度 260 ℃)之后,經(jīng)過黏附增強(qiáng)劑改良后的原型膠水 WBC-2B1,抗剝離的強(qiáng)度得到了大幅度的提升,以至于整個膠水區(qū)未發(fā)生任何剝離,所有剝離均發(fā)生在阻焊層與 BT 基板的界面上。而未經(jīng)添加黏附增強(qiáng)劑的原型膠水WBC-2A,部分剝離破斷發(fā)生在膠水內(nèi)部,部分發(fā)生在阻焊層與 BT 基板之間。

1.2 噴霧與旋轉(zhuǎn)

噴霧涂覆是利用點(diǎn)膠閥的高速噴嘴在壓縮氣體的配合下將膠水霧化,在晶圓背面形成連續(xù)的涂覆膜。

旋轉(zhuǎn)涂覆通過點(diǎn)膠閥的噴嘴將一定質(zhì)量的涂覆材料滴在晶圓中央,在晶圓的高速旋轉(zhuǎn)下,由于離心力的作用,膠水自中央向圓周方向擴(kuò)散。這種工藝被廣泛地運(yùn)用于重復(fù)制備一致性好的微米級的薄膜。

而噴霧與旋轉(zhuǎn)是一種結(jié)合了噴霧及旋轉(zhuǎn)模式的涂覆技術(shù),該種技術(shù)在 Nordson Asymtek 以及Musashi 等多家點(diǎn)膠機(jī)供應(yīng)廠商的產(chǎn)品中均有提供。這種技術(shù)結(jié)合了噴霧涂覆和旋轉(zhuǎn)涂覆兩種工藝的優(yōu)點(diǎn),可以很好地控制膠水的均勻性,保證膠水厚度的可復(fù)制性,解決了滴膠、氣泡、凹坑、流掛等質(zhì)量問題。

在噴霧和旋轉(zhuǎn)涂覆工藝中,有幾個控制點(diǎn)非常關(guān)鍵。本文以 Nordson Asymtek 公司的 S930 點(diǎn)膠機(jī)結(jié)合 DJ2X00 點(diǎn)膠閥為例,對此進(jìn)行相關(guān)的說明。S930 點(diǎn)膠機(jī)是 Nordson Asymtek 公司開發(fā)的一款成熟的高精密度點(diǎn)膠機(jī),配合合適的點(diǎn)膠閥,膠量可以控制在每個膠滴 1 nl。而 DJ2X00 點(diǎn)膠閥采用了該公司專利技術(shù)的高精密膠量控制機(jī)構(gòu),可以確保膠閥關(guān)斷迅速,噴膠膠量穩(wěn)定,沒有拖尾。該點(diǎn)膠閥同時具有內(nèi)置式加熱器,可以均勻

而穩(wěn)定地預(yù)熱膠水,降低膠水黏度,提高霧化效果,進(jìn)一步提高噴膠膠量的一致性。

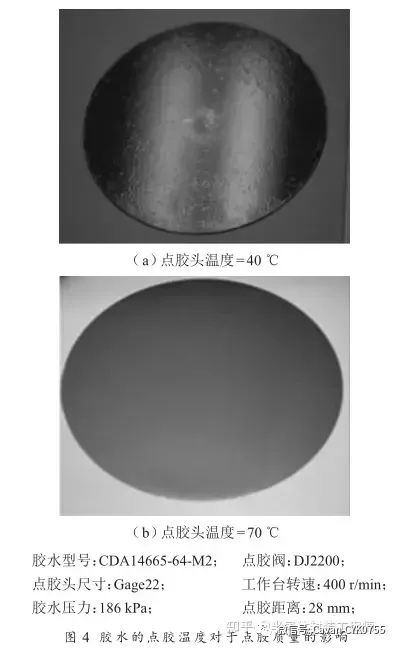

1.2.1 膠水的點(diǎn)膠溫度

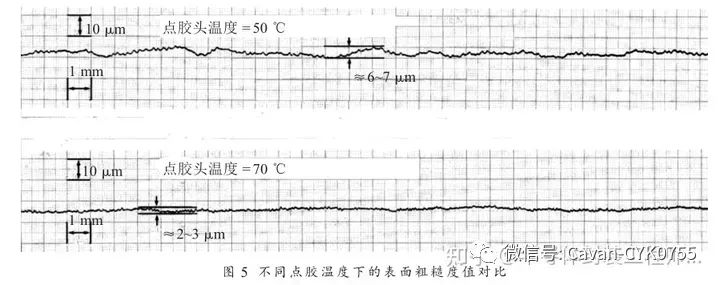

膠水的點(diǎn)膠溫度對于點(diǎn)膠質(zhì)量的影響非常重要。不同的膠水對于點(diǎn)膠溫度的要求也各不相同,但總的原則是在低于膠水固化溫度的安全溫度下,適當(dāng)提高膠水的點(diǎn)膠溫度,以降低膠水的黏度。膠水黏度的降低,可以大幅提高膠水的霧化效果,提高膠水涂覆的均勻性,特別對于膠水固化后的表面粗 糙 度 的 影 響 尤 其 明 顯 。圖 4 顯 示 了 漢 高CDA14665-64-M2 膠水在不同的點(diǎn)膠溫度下完成涂覆,B-stage 半固化之后的表面質(zhì)量情況。通過目測就可以看到,CDA14665-64-M2 在點(diǎn)膠頭溫度設(shè)置為 70 ℃的條件下,霧化效果非常充分,膠水在UV 固化達(dá)到 B-Stage 之后,表面光滑,而當(dāng)點(diǎn)膠頭溫度設(shè)置為 40 ℃的情況下,由于黏度較大,霧化效果不理想,單顆霧化顆粒較大,B-stage 之后表面凹凸明顯,無法達(dá)到后續(xù)工序的要求。通過利用 Sur-fcom 表面測試儀進(jìn)行表面粗糙度測試可以看到,當(dāng)點(diǎn)膠頭溫度設(shè)置為 50 ℃時,表面粗糙度 Rz 在6~7 μm;在其他工藝條件均未優(yōu)化的情況下,僅將點(diǎn)膠頭溫度提高到 70 ℃時,表面粗糙度 Rz 就可以縮小至 2~3 μm,效果非常明顯,如圖 5 所示。

1.2.2 旋轉(zhuǎn)速度

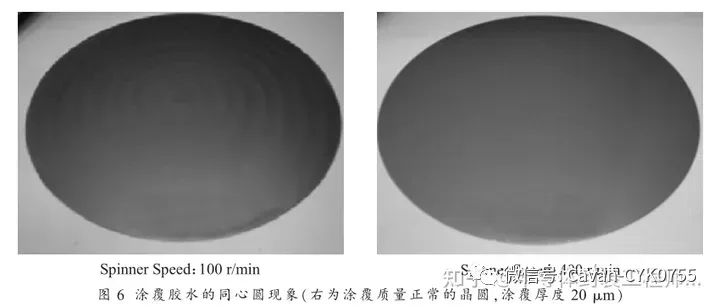

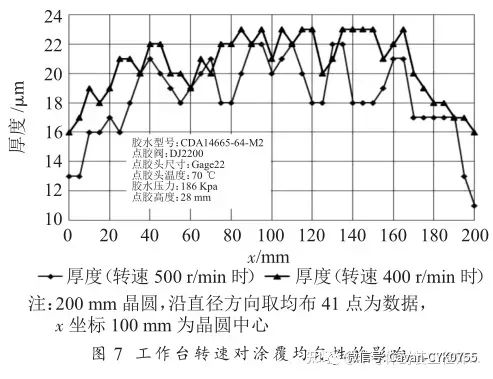

工作臺的旋轉(zhuǎn)速度也是影響涂覆質(zhì)量的重要參數(shù)之一。由于離心的作用,過快的旋轉(zhuǎn)速度一方面會造成膠水的浪費(fèi),另一方面容易引起晶圓邊緣與晶圓中央的膠水厚度差過大;而過慢的轉(zhuǎn)速,在點(diǎn)膠頭沿著徑向進(jìn)行噴涂的過程中,會出現(xiàn)膠水厚薄交替變換的同心圓現(xiàn)象,可能引起涂覆厚度超差的問題。如圖 6 所示,在其他工藝參數(shù)相同的情況下,當(dāng)工作臺的旋轉(zhuǎn)速度降至 100 r/min,會出現(xiàn)明顯的同心圓現(xiàn)象;隨著轉(zhuǎn)速的提高,同心圓現(xiàn)象逐漸減輕直至消失,但在晶圓半徑方向會明顯出現(xiàn)膠水厚度逐漸變薄的情況導(dǎo)致膠膜厚度超差,如圖 7 所示。

1.2.3 噴膠頭運(yùn)動方向

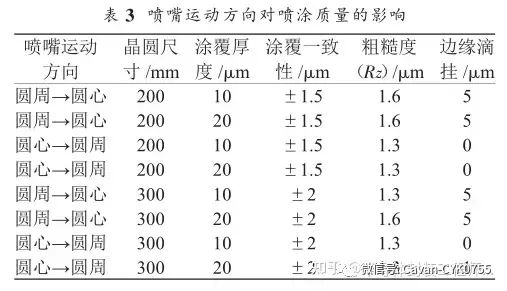

在噴霧與旋轉(zhuǎn)的涂覆模式中,在工作臺旋轉(zhuǎn)的同時,通常需要點(diǎn)膠頭沿著半徑方向移動。試驗(yàn)證明,在工作臺以一定轉(zhuǎn)速旋轉(zhuǎn)的情況下,在噴霧的過程中,點(diǎn)膠頭從圓心向圓周方向移動與點(diǎn)膠頭從圓周向圓心方向移動,二者對于表面粗糙度及涂覆厚度一致性的影響沒有明顯的區(qū)別,但點(diǎn)膠頭從圓心向圓周方向運(yùn)動的模式,可以顯著改善晶圓周邊的滴掛現(xiàn)象,相關(guān)數(shù)據(jù)見表 3。這是由于在噴膠過程中,如果點(diǎn)膠頭沿著圓周向圓心方向移動,由于離心力和表面張力的共同作用,膠水向晶圓邊緣堆積的趨勢非常明顯;而當(dāng)點(diǎn)膠頭沿著圓心向圓周的方向移動進(jìn)行噴涂時,先附著在內(nèi)圓區(qū)域的膠水由于表面張力,會對后落下的膠水起著向內(nèi)的牽引作用,這樣部分抵消了由于工作臺旋轉(zhuǎn)造成的離心力,從而使晶圓邊緣的滴掛情況得到改善。

1.2.4 厚度修正

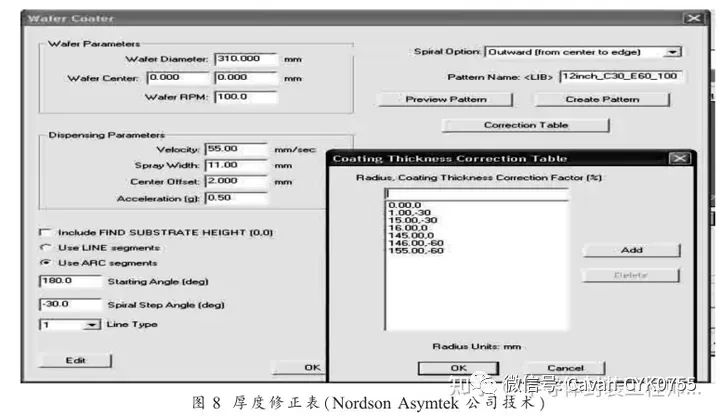

噴霧與旋轉(zhuǎn)的涂覆模式,一方面點(diǎn)膠頭沿著半徑方向向晶圓邊緣移動,另一方面工作臺以一定的速度旋轉(zhuǎn),理想狀態(tài)下噴膠軌跡是以一種螺旋線的方式展開。由于各種膠水的特性不同,各個圓周上的線速度的差異,各個設(shè)備供應(yīng)商為了滿足涂覆厚度均勻的要求,在采用噴霧與旋轉(zhuǎn)進(jìn)行涂覆作業(yè)時,設(shè)備都會提供一種類似厚度修正表的機(jī)制,對點(diǎn)膠頭在半徑方向上的各個區(qū)段上的移動速度及停留時間進(jìn)行精細(xì)地控制,使得工程人員可以根據(jù)膠水的特性,有機(jī)會利用編程的方式,調(diào)整各段參數(shù),盡可能快地達(dá)到噴涂質(zhì)量要求。圖 8 顯示的是 Nordson Asymtek 公司的相關(guān)技術(shù),其關(guān)鍵的控制手段主要在兩個方面。

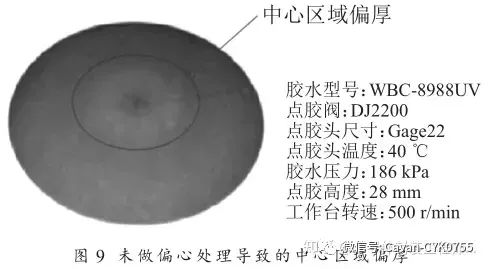

(1) 對于噴霧的起始位置需要做一定的偏心處理。由于圓心附近線速度較低,膠水不容易散開而出現(xiàn)堆積的效應(yīng),從而出現(xiàn)晶圓中心位置膠水偏厚的情況,如圖 9 所示。為了避免出現(xiàn)這種問題,設(shè)備需要提供相關(guān)參數(shù)(Center Offset)對噴膠的起始位置做偏心處理;

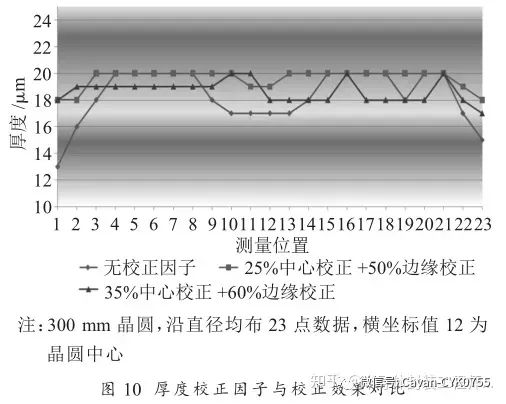

(2)在設(shè)定點(diǎn)膠頭沿半徑方向的基本移動速度之上,提供分段調(diào)整厚度補(bǔ)償?shù)姆椒ǎ稍O(shè)備自動計(jì)算出各部位需要停留的時間和移動速度,通過幾次迭代就可以得到較為理想的厚度一致性。圖 10 顯示了采用這種修正表技術(shù)后,膠水厚度一致性的變化。從圖中可以看到,采用這個修正表技術(shù),可以很好地解決晶圓中心膠水偏厚、晶圓邊緣膠水偏薄的情況。

1.3 B-Stage 半固化

在 WBC 膠水涂覆結(jié)束之后,需要對 WBC 涂覆膠水進(jìn)行 B-Stage 半固化處理,使膠水得以保持噴膠結(jié)束之后的厚度一致性狀態(tài)并暫時失去大部分的黏性,以便于經(jīng)過涂覆的晶圓轉(zhuǎn)入下道工序進(jìn)行其他的工藝處理。在利用 UV 燈照射進(jìn)行B-stage 半固化處理時,需要密切關(guān)注兩個要點(diǎn):

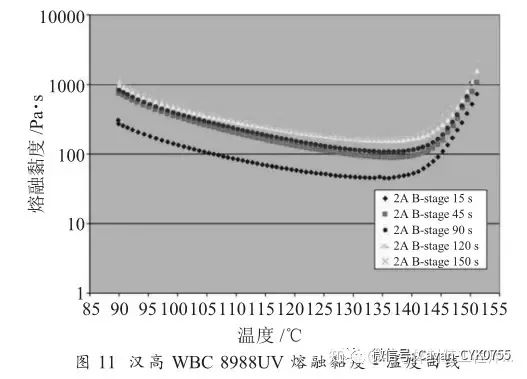

(1)UV 的劑量(Dose)對于 B-stage 熔融黏度的影響及優(yōu)化。當(dāng) UV 照射強(qiáng)度一定的情況下(如UV 燈型號、數(shù)量、照射距離皆為定值),只需要通過改變照射時間,就可以改變 UV 的劑量(Dose)。UV 的劑量不同會改變膠水的熔融黏度 - 溫度曲線。為了盡可能兼容現(xiàn)有的裝片(D/B)工藝,通常會要求 B-Stage 處理過的膠水在 100 ℃時,其熔融黏度應(yīng)該在 100~200 Pa·s。圖 11 顯示了當(dāng)采用冷光源 UV 燈對噴涂的漢高 WBC8988UV 膠水在 14 mW/cm 2 固定光照強(qiáng)度下進(jìn)行 B-stage 半固化處理后,不同的 UV 劑量對于膠水熔融黏度 -溫度曲線的影響。當(dāng) UV 照射時間在 15~45 s 區(qū)間時,由于膠水熔融黏度過低會導(dǎo)致后續(xù)的裝片工藝(D/B)及其固化工藝穩(wěn)定性變差。

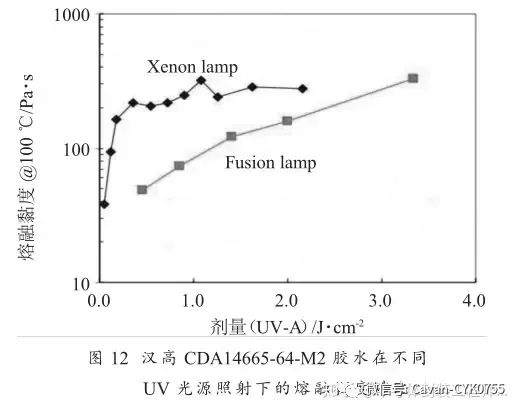

(2)UV 燈類型的選擇。在選擇 UV 燈類型時,溫度是一個必須考慮的因素。汞燈型的 UV 燈由于溫度非常高,即便帶有紅外過濾裝置,在對 WBC膠水進(jìn)行半固化處理時,晶圓表面的溫度也常會高達(dá) 180 ℃,這會導(dǎo)致 WBC 膠水直接進(jìn)行最終的熱固化反應(yīng)。因此,在 UV 光源波長一致的情況下,通常需要選擇冷光源或者脈沖式光源,以減少溫度的影響,確保 B-stage 半固化工藝的質(zhì)量。圖 12 顯示了漢高的 WBC 原型膠水CDA14665-64-M2 在汞燈型 UV 光源(Fusion)及脈沖式 UV 光源(Xenon)照射下不同的表現(xiàn)。可以看出 Xenon 光源具有明顯的優(yōu)勢,在快速固化之后,多余劑量的照射不會引起膠水的進(jìn)一步硬化。而膠水在 Fusion 光源的照射下,由于溫度的不斷升高而發(fā)生了最終的熱固化反應(yīng),導(dǎo)致硬度不斷上升直至完全固化。

1.4 晶圓切割

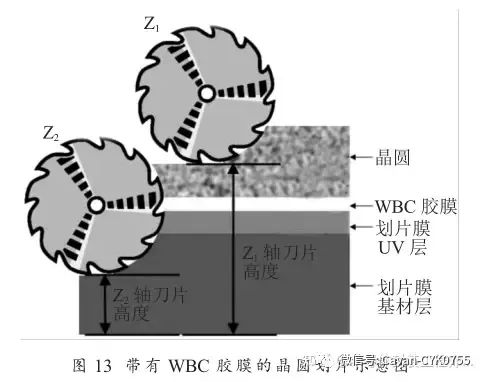

如圖 13 所示,與普通的帶有 DAF 膜的晶圓切割一樣,WBC 劃片工藝及優(yōu)化主要有以下幾個關(guān)鍵因素:

1.4.1 UV 劃片膜的選擇

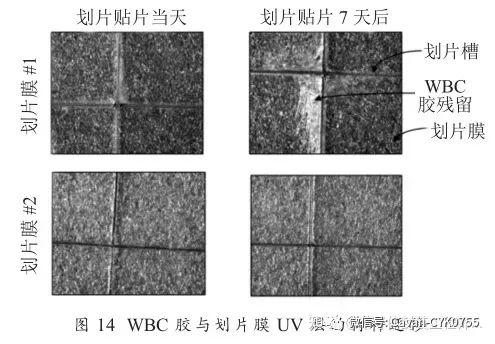

與使用目前業(yè)界主流的幾家 DAF 生產(chǎn)廠商的貨架商品一樣,在使用 WBC 膠水制備的背面涂覆膜時,需要確認(rèn) WBC 膠膜 B-stage 半固化處理之后與劃片膜 UV 層的黏接性,確保黏接的強(qiáng)度足夠抵抗劃片過程中由于切割、水壓等因素造成的剝離效應(yīng)。除此之外,由于經(jīng)常存在晶圓劃好片之后長期留在 UV 劃片膜上的情況,特別是多芯片晶圓的用戶,因此確認(rèn) UV 劃片膜的 UV 層同 WBC 膠膜之間的材料遷移情況,以及 UV 劃片膜同 WBC 膠膜黏接力隨時間推移的穩(wěn)定性是挑選 UV 劃片膜的一個重要考慮因素。圖 14 顯示的是同一種WBC 膠與兩款不同的 UV 劃片膜在貼片后的材料遷移情況,劃片膜 #1 經(jīng)過 7 天靜置后出現(xiàn)了明顯的 WBC 膠殘留在 UV 劃片膜上的現(xiàn)象,嚴(yán)重影響裝片工藝的吸取芯片(Pick-up)的穩(wěn)定性,而劃片膜#2 則表現(xiàn)非常穩(wěn)定,幾乎沒有變化。

1.4.2 劃片的工藝參數(shù)優(yōu)化

與帶 DAF 的晶圓劃片一樣,需要調(diào)整工藝避免碎屑、毛刺、芯片崩邊等不良情況的產(chǎn)生。根據(jù)業(yè)界的經(jīng)驗(yàn),以雙刀劃片機(jī)為例,第二把刀片(Z 2 )最后切入劃片膜的深度對于裝片時的芯片吸取影響非常大,因此需要特別關(guān)注。

1.5 裝片

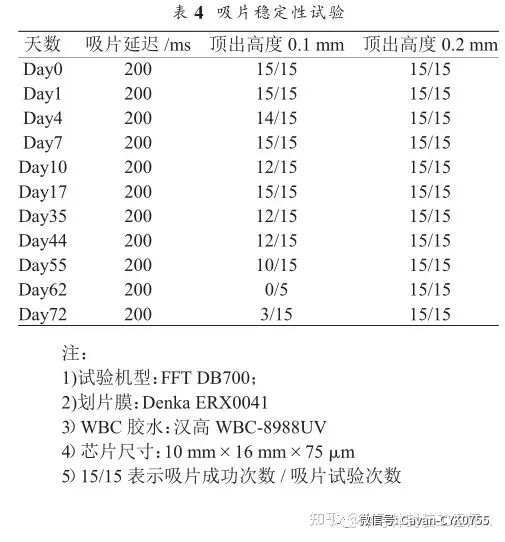

與使用目前業(yè)界主流的幾家 DAF 生產(chǎn)廠商的貨架商品一樣,裝片工藝也是主要從兩個部分進(jìn)行優(yōu)化:第一部分是從切割開的晶圓上吸取芯片的問題,主要從裝片機(jī)的吸嘴與頂針配置、頂出高度、吸取時間等幾個方面進(jìn)行優(yōu)化。需要特別注意的是,在將 WBC 技術(shù)導(dǎo)入時,需要進(jìn)行芯片吸取的穩(wěn)定性測試,以確保同一個工藝窗口不需要隨著存放時間的推移而改變。表 4 顯示了采用漢高 WBC-8988UV 背面涂覆膠水的晶圓黏貼在Denka 劃片膜 ERX0041 后隨著時間的推移對裝片機(jī)吸片穩(wěn)定性的影響,從表中可以看出,當(dāng)吸片延時同樣為 200 ms 的情況下,在裝片機(jī)頂出高度設(shè)置為 0.1 mm 時,一個月之后的吸片穩(wěn)定性即開始出現(xiàn)變差的情況,3 個月之后已經(jīng)幾乎無法工作;而同等條件下的 0.2 mm 的頂出高度卻可以保持良好的工作穩(wěn)定性。

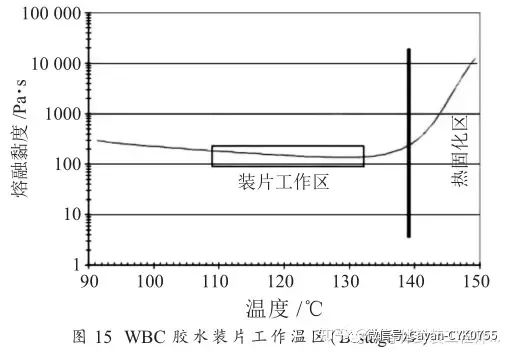

第二部分是吸嘴將帶有 WBC 膠膜的芯片黏貼到基板 / 框架上的過程,主要需要考慮裝片時基板 / 框架的溫度、裝片壓力等參數(shù)。有數(shù)據(jù)表明,裝片時間對于在常溫下的剪切強(qiáng)度有顯著影響,而裝片溫度對于高溫剪切強(qiáng)度(150 ℃)起著決定性的作用,但為了實(shí)現(xiàn)裝片工藝的可行性,需要裝片溫度的工藝窗口設(shè)置在確保膠水黏度在100~200 Pa·s 的范圍內(nèi)。如圖 15 所示。

1.6 固化

WBC 的膠水在裝片完成之后,需要進(jìn)行烘烤固化,以提高黏接強(qiáng)度使其足以應(yīng)對后工序的引線鍵合以及模封。由于基板、WBC 膠水及芯片的熱膨脹系數(shù)不能完全匹配,在溫度的作用下,裝片之后的基板容易產(chǎn)生較大的翹曲。通常情況下,隨著固化溫度的提高,翹曲會隨之增大。這種狀況有可能會導(dǎo)致鍵合工藝由于翹曲而無法工作的情況。因此,需要對固化工藝進(jìn)行優(yōu)化,以使產(chǎn)品在翹曲和膠水黏接強(qiáng)度之間取得平衡。

2 可靠性

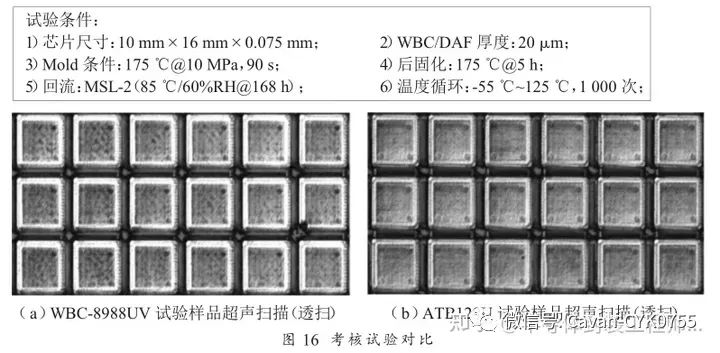

可靠性是采用 WBC 膠水技術(shù)時必須關(guān)注的另一個重要問題。通過膠水供應(yīng)商的配方調(diào)整以及封裝工藝參數(shù)的優(yōu)化,利用 WBC 技術(shù)的產(chǎn)品同采用普通 DAF 技術(shù)的產(chǎn)品在可靠性方面幾乎一 致 。圖 16 顯 示 在 相 同 的 條 件 下 , 漢 高WBC8988UV (WBC 膠 水) 同 漢 高 Ablestik ATB120U(貨架 DAF 產(chǎn)品)通過潮濕靈敏性等級考核(MSL-2)的情況,從超聲掃描的檢測結(jié)果來看,二者均未發(fā)生分層等失效情況。

3 存在的問題

為了提高膠膜的成型性能,需要在膠水中摻入無機(jī)添加物(主要是 5 μm 以下的熔融石英)。但是這一類的添加物無法被諸如丙酮之類的溶劑溶解,因此它們很難從噴膠閥體內(nèi)清除干凈,這樣會嚴(yán)重影響涂覆的性能。在最為嚴(yán)重的情況下,會直接導(dǎo)致閥體膠路的堵塞。如何在確保膠膜成型性能的前提下,減少添加物的比重并提高清洗效率,將是該技術(shù)能否實(shí)現(xiàn)量產(chǎn)化的一個問題。

4 結(jié)束語

本文論述的晶圓背面涂覆技術(shù),無論是在滿足不同膠層厚度需求,還是成本控制方面相對于現(xiàn)在通行的 DAF 方式,都有著明顯的優(yōu)勢:相關(guān)的統(tǒng)計(jì)顯示,通過這種方法每顆芯片膠水的成本相對于使用 DAF 膜可以降低 20%~30% ,而且可以根據(jù)客戶的需要輕松地控制黏膠層的厚度,而在產(chǎn)品質(zhì)量及可靠性方面幾乎與貨架 DAF 膜產(chǎn)品一致。該技術(shù)的下一步工作重點(diǎn)是如何將其嵌入現(xiàn)在常用的減薄系統(tǒng)中,從而使得該技術(shù)在封裝領(lǐng)域更加具有吸引力。

-

集成電路

+關(guān)注

關(guān)注

5391文章

11605瀏覽量

362749 -

晶圓

+關(guān)注

關(guān)注

52文章

4963瀏覽量

128193 -

IC封裝

+關(guān)注

關(guān)注

4文章

185瀏覽量

26786

發(fā)布評論請先 登錄

相關(guān)推薦

什么是晶圓測試?怎樣進(jìn)行晶圓測試?

什么是晶圓級封裝?

晶圓凸起封裝工藝技術(shù)簡介

硅晶圓是什么?硅晶圓和晶圓有區(qū)別嗎?

晶圓封裝有哪些優(yōu)缺點(diǎn)?

光纖涂覆機(jī)在科研及工程實(shí)踐中詳細(xì)應(yīng)用步驟(圖文)

三防涂覆機(jī)中工控機(jī)的作用

半導(dǎo)體IC封裝中涂覆技術(shù)的應(yīng)用及WBC膠水

晶圓背面涂覆技術(shù)在 IC封裝中的應(yīng)用

晶圓背面涂覆技術(shù)在 IC封裝中的應(yīng)用

評論