1.概述

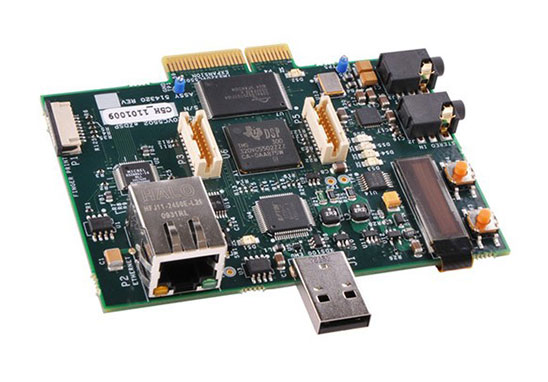

在現代電子元器件裝配工藝中,表面組裝已經取得了飛速發展,元器件變得越來越小、集成化程度越來越高、工藝設備越來越先進。如何更好地使用表面組裝技術改進電子元器件表面組裝工藝的質量,在現今這個競爭越來越激烈的行業中變得越來越重要。在SMT(SurfaceMounted Technology,表面組裝技術)生產過程中,都期望PCB ( Printed Circuit Board,印刷線路板)從印刷工序開始到焊接工序結束,質量處于零缺陷狀態,但實際上這很難達到。由于SMT生產工序較多,不能保證每道工序都不出現一點點差錯,比如生產技術人員的操作不得當、設備維護不好、生產物料存在質量問題、技術處理方法不到位、工廠溫濕度環境有偏差等,都會導致SMT制造出來的產品的質量不夠完美,因此在SMT生產過程中會碰到各種各樣的焊接缺陷,焊錫珠現象是表面貼裝過程中最主要的缺陷。

2.形成錫珠的主要因素分析

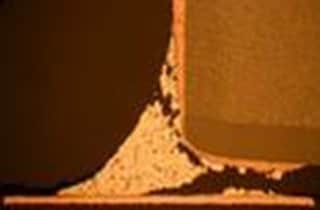

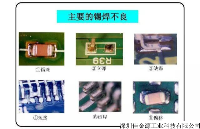

焊錫珠的直徑大致在0.2~0.4 mm 之間(也有超過此范圍的) ,主要集中在片式元器件的周圍,如電阻、電容。焊錫珠的存在不僅影響了電子產品的外觀,也對產品的質量埋下了隱患。現代化電子線路印制板元件密度高、間距小,在使用時焊錫珠可能脫落。有的用戶在使用端有二次回流的需要,焊錫珠造成元器件或電路連接短路,影響電子產品的質量。因此,很有必要弄清焊錫珠產生的原因,并對它進行有效的控制及改進。

2.1 焊膏的選用

焊膏中金屬顆粒的含量、焊膏的氧化度、焊膏中焊料粉顆粒度、焊膏吸濕及焊膏中助焊劑含量以及焊劑的活性都能影響焊錫珠的產生。

焊膏中金屬含量的質量比約為88%~92%,體積比約為50%。當金屬含量增加時,焊膏的黏度增加,就能有效地抵抗預熱過程中汽化產生的力。另外,金屬含量的增加使焊料球排列緊密,使其在熔化時更容易結合而不被吹散。此外,金屬含量的增加也可以減小焊膏印刷后的“塌陷”,因此,選用金屬含量高的焊膏不易產生焊錫珠。

焊膏接觸空氣后,金屬顆粒表面可能產生氧化。金屬氧化度越高,在焊接時顆粒越不易結合,焊膏與焊盤及元件之間就越不浸潤,從而導致可焊性降低。試驗證明焊錫珠的發生率與焊膏氧化物的百分率成正比,一般焊膏的氧化物應控制在0.03%左右,最大值不要超過0.15%。

焊膏中金屬顆粒的粒度越小,焊膏的總體表面積就越大,從而導致較細顆粒的氧化度較高,因而焊錫珠現象加劇。實驗表明:選用較細顆粒度的焊膏更容易產生焊錫珠。焊料顆粒的均勻性不一致,若其中含有大量的20μm以下的焊料球,這些焊料球的相對面積較大,極易氧化,最易形成焊錫珠。另外,在溶劑揮發過程中,也極易將這些小焊料球從焊盤上沖走,增加焊錫珠的產生機會。一般要求25μm以下的粒子數不得超過焊料顆粒總數的5%。

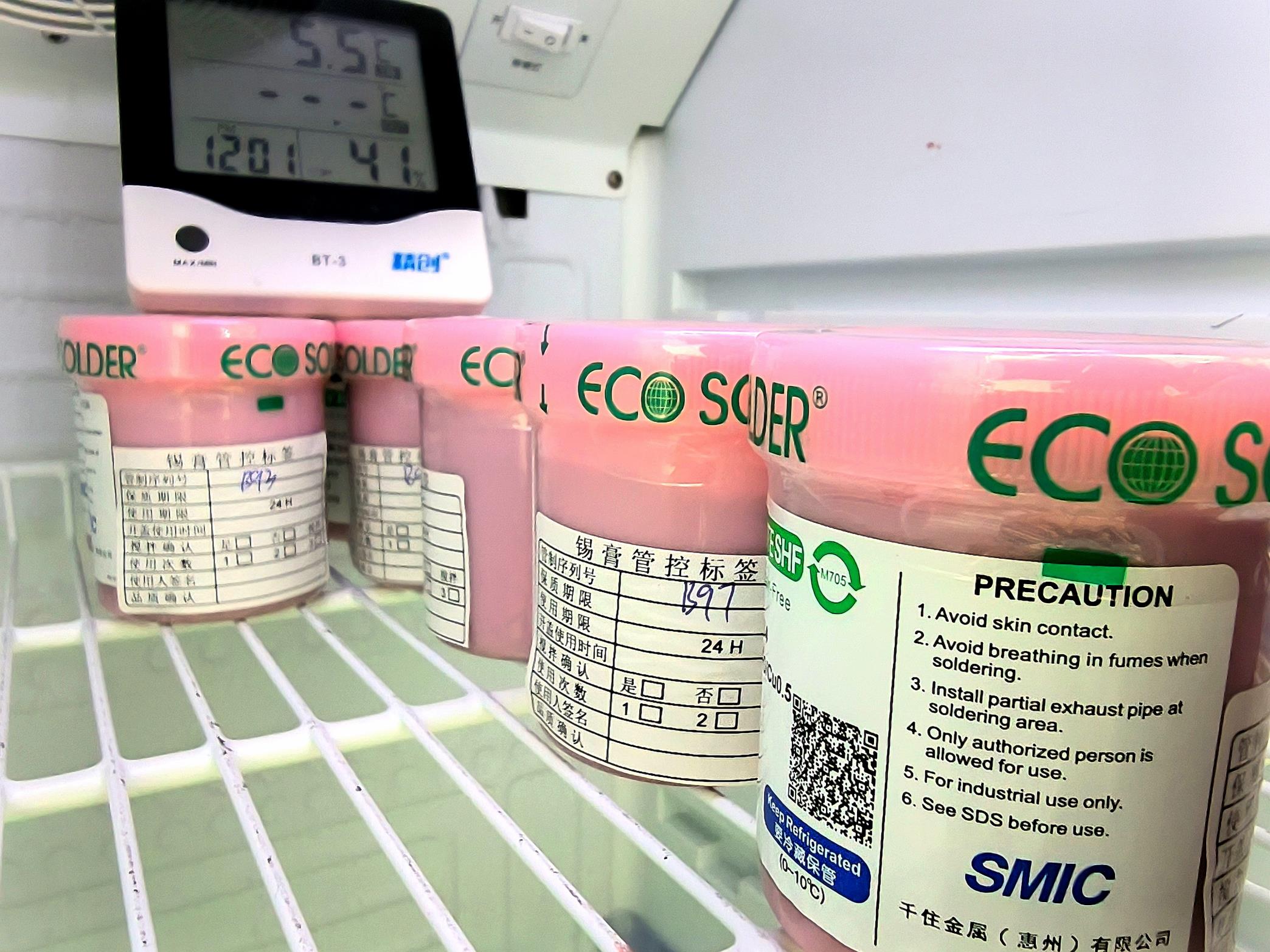

焊膏一般冷藏在冰箱中,使用前將其從冰箱中拿出后不應立即開蓋(立即開蓋會致使水汽凝結于焊膏上) ,而應在使用環境下回溫,待溫度穩定后再開蓋使用。焊膏中助焊劑的量太多會造成焊膏的局部塌落,從而容易產生焊錫珠。另外,焊劑的活性小時,焊劑的去氧化能力弱,也容易產生錫珠。免清洗焊膏的活性較松香型和水溶型焊膏要低,因此就更有可能產生焊錫珠。

2.2 模板的制作及開孔

根據印制板上的焊盤來制作模板,那么模板的開孔就是焊盤的大小。但在印刷焊膏時,這樣容易把焊膏印刷到阻焊層上,從而在回流焊時產生焊錫珠。因此,建議按照模板的開孔比焊盤的實際尺寸小10%的原則來制作模板。另外,可以更改開孔的外形來達到理想的效果。

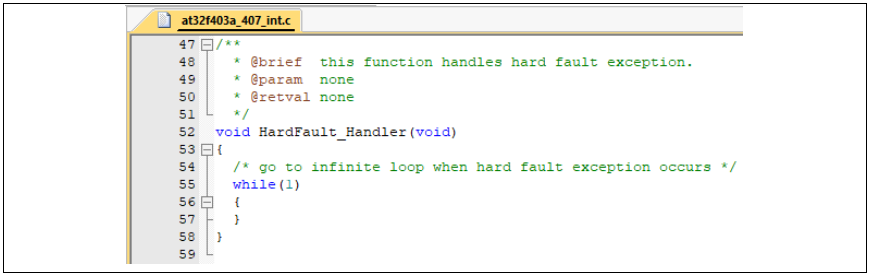

印刷于電子線路板上的焊膏體積主要由開孔尺寸和鋼板厚度來決定,在開孔設計被確定的條件下,模板的厚度決定了焊膏的印刷厚度,即

V =W ×L ×T

其中,V為焊膏體積;W為模板開孔寬度; L為模板開孔長度;T為模板厚度。

所以適當地減小模板的厚度也可以明顯改善焊錫珠現象。使用厚度為6mil的模板,回流焊后發現片式阻容元件旁邊的焊錫珠比較嚴重,將厚度改為5 mil,回流焊后基本上消除了焊錫珠。模板的厚度決定了焊膏印刷后的厚度,通常焊膏的厚度應當控制在5~8 mil之間。焊膏過厚會造成焊膏的“塌陷”,促進焊錫珠的產生。一般在使用1608以下元件時,推薦采用6 mil以下模板。

2.3 印刷塌陷

焊膏印刷時發生的塌陷使焊膏留在阻焊層上,從而會在回流焊時產生焊珠。塌陷與焊膏特性、模板、印刷參數設定有很大關系:焊膏的粘度較低、保形性不好,印刷后容易塌陷;模板內孔壁如果粗糙不平,會影響焊膏從模板脫落,印出的焊膏也容易發生塌陷;過大的刮刀壓力會對焊膏產生比較大的沖擊力,焊膏外形被破壞,發生塌陷的概率也大大增加。因此,相對應的解決方法是選擇粘度較高的焊膏;采用激光切割模板來提高孔壁光滑度;降低刮刀壓力參數。

2.4 元器件貼裝壓力

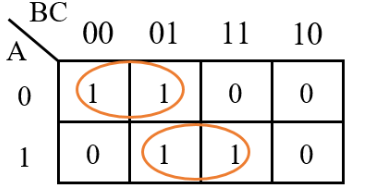

如果在貼裝時壓力太大,焊膏就容易被擠壓到元件下面的阻焊層上,在回流焊時焊錫熔化跑到元件的周圍形成焊錫珠。可以減小貼裝時的壓力,調整貼裝壓力并設定包含元件本身厚度在內的貼裝吸嘴的下降位置,要注意元器件的物理尺寸,設置正確的元件高度。同時推薦采用圖2中的模板開口形式,避免焊膏被擠壓到焊盤外邊去。

2.5 印制板清洗

在生產過程中,一旦印刷線路板印錯后需要將線路板上已經印制的焊膏清洗干凈。若清洗不干凈,印制板表面和過孔內就會有殘余的焊膏,回流焊時就會形成焊錫珠。在這一過程中,人員因素的影響顯得尤為突出,因此要加強操作員在生產過程中的責任心,嚴格按照工藝要求進行生產,加強工藝過程的質量控制。

2.6 元器件及印制板的濕敏控制

對濕度敏感的元器件及印制板暴露在空氣中較長時間會吸收水分,并發生焊盤氧化,可焊性變差,極易引起焊錫珠現象。對這些濕敏元件和印制板要進行濕敏控制,控制的原則是:在運輸、儲存、備料及生產過程中一定要嚴格按照元器件及印制板的濕敏等級進行控制,暴露時間超標時必須及時按照低溫(40±5) ℃烘烤192 h或者高溫(120±5) ℃烘烤24 h,在干燥箱中烘烤,并且要進行真空封裝且用濕敏指示卡進行跟蹤。

2.7 回流焊溫度的設置

焊錫珠是在印制板通過回流焊時產生的,回流焊可分為四個階段:升溫、保溫、快速升溫及焊接、冷卻。在升溫、保溫階段使焊膏和元件及焊盤的溫度上升到120~150 ℃ (有鉛)或150~180 ℃ (無鉛) ,減小元器件在回流時的熱沖擊。在這個階段,焊膏中的助焊劑開始汽化,可能使焊膏中的金屬顆粒分開跑到元件的底下,在回流時跑到元件周圍形成焊錫珠。在這一階段,溫度上升不能太快,通常應小于1.5 ℃/s,過快容易造成焊錫沸騰飛濺,形成焊錫珠。所以應該調整回流焊的溫度曲線,采取較適中的預熱溫度和預熱速度來控制焊錫珠的產生。

2.8 外界因素的影響

一般焊膏印刷時的最佳溫度為(25±3) ℃,相對濕度不超過60% ,溫度過高,使焊膏的黏度降低,容易產生印刷后焊膏“塌陷”;濕度過高,焊膏容易吸收水分,導致發生焊料飛濺。所以,必須控制好生產線的外部環境,尤其是南方的夏季溫度和濕度都非常高,工廠內部的空調系統一定要有效運轉,保證生產線的溫濕度處于受控范圍。

3. 結論

焊錫珠出現的因素有很多,其產生是一個極復雜的過程。在實際生產中從人、機、料、法、環各個方面來綜合考慮分析。重點關注焊膏的影響,采用防焊錫珠的模板開孔方式并控制焊膏體積,調整印刷和元件貼裝參數,優化回流焊溫度設置,并且要做好元器件及印刷線路板的濕敏控制和外部環境的溫濕度控制,注意生產過程中的人為操作因素導致焊膏污染印制板等,這樣就能達到減少焊錫珠的理想效果。

責任編輯:tzh

電子發燒友App

電子發燒友App

評論