PCC及其在自動(dòng)校直切斷機(jī)中的應(yīng)用

本文介紹新型可編程控制器PCC(Programming Computer Controller)的結(jié)構(gòu)模型、多任務(wù)處理方式以及編程特點(diǎn),同時(shí),還介紹了廠校聯(lián)合研制的高速自動(dòng)校直切斷機(jī)液壓和電氣系統(tǒng),以及PCC在高速校直切斷機(jī)上的應(yīng)用。

關(guān)鍵詞:PCC;多任務(wù);高速任務(wù)級(jí);普通任務(wù)級(jí)

前言

校直切斷機(jī)是用于將鋼筋校直并切斷成設(shè)定長(zhǎng)度的設(shè)備。原有設(shè)備其校直速度僅為30m/min,隨著建筑行業(yè)的不斷發(fā)展,對(duì)校直切斷機(jī)的生產(chǎn)效率和自動(dòng)化程度提出了越來(lái)越高的要求。由上海交通大學(xué)和錫山市蕩口通用機(jī)械廠聯(lián)合研制的高速自動(dòng)校直切斷機(jī)其校直速度可達(dá)120m/min,生產(chǎn)效率和自動(dòng)化程度大為提高。隨著校直速度的提高,對(duì)控制設(shè)備的檢測(cè)、控制、數(shù)據(jù)處理的實(shí)時(shí)性也提出了較高的要求。PLC以其工作可靠(MTBF為10萬(wàn)小時(shí)以上)并適用于惡劣的工作環(huán)境而得到了廣泛的應(yīng)用。但傳統(tǒng)的PLC是單任務(wù)型的,不能處理多任務(wù)模塊。PCC(Programming Computer Controller)是近年來(lái)發(fā)展起來(lái)的一種新型PLC,它具有多任務(wù)處理能力,適合于控制功能復(fù)雜、對(duì)實(shí)時(shí)性要求高的場(chǎng)合。

1PCC的多任務(wù)處理原理

傳統(tǒng)PLC是單任務(wù)型的,應(yīng)用程序?qū)ο到y(tǒng)來(lái)說(shuō)僅有一個(gè)。PLC的系統(tǒng)軟件對(duì)應(yīng)用程序反復(fù)執(zhí)行,每執(zhí)行一遍的時(shí)間稱(chēng)為掃描周期,PLC的掃描周期多在1~5ms,該時(shí)間足以能識(shí)別外部的按鈕、開(kāi)關(guān)等的輸入并做出響應(yīng),這種輸入輸出的延遲能被大多數(shù)的開(kāi)關(guān)型控制場(chǎng)合所接受。然而,在對(duì)實(shí)時(shí)性要求較高的場(chǎng)合,單任務(wù)控制方式顯得不夠靈活甚至不能勝任。

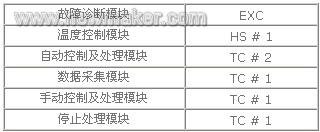

具有多任務(wù)處理能力的PCC的結(jié)構(gòu)模型如圖1所示,操作系統(tǒng)內(nèi)核是具有多任務(wù)能力的標(biāo)準(zhǔn)操作系統(tǒng),主要為多任務(wù)應(yīng)用程序提供資源管理。模型的中間層是PCC軟件包,它在操作系統(tǒng)內(nèi)核的基礎(chǔ)上對(duì)系統(tǒng)任務(wù)、多任務(wù)應(yīng)用程序進(jìn)行管理。系統(tǒng)管理模塊和系統(tǒng)任務(wù)模塊管理系統(tǒng)任務(wù),所謂系統(tǒng)任務(wù)是指操作系統(tǒng)的進(jìn)程。高速任務(wù)模塊和普通任務(wù)模塊分別管理高速任務(wù)級(jí)別和普通任務(wù)級(jí)別的應(yīng)用程序。PCC軟件包系統(tǒng)允許將用戶(hù)任務(wù)(相對(duì)獨(dú)立的應(yīng)用程序模塊)設(shè)定為高速任務(wù)級(jí)別(HS-Task Class)和普通任務(wù)級(jí)(Task Class)。高速任務(wù)級(jí)和普通任務(wù)級(jí)又可相應(yīng)劃分為如下共8個(gè)任務(wù)級(jí):HS-Task Class1~HS-Task Class4、Task Class1~Task Class4。其執(zhí)行的優(yōu)先級(jí)依次遞減,每個(gè)任務(wù)級(jí)別又可設(shè)定其周期時(shí)間。例如,若HS-Task Class2的周期時(shí)間為50μs,則系統(tǒng)每50μs執(zhí)行一次該級(jí)別的任務(wù)模塊。

圖1PCC結(jié)構(gòu)模型

以Task Class1和Task Class2兩任務(wù)級(jí)別為例的執(zhí)行情況如圖2所示。多任務(wù)的處理實(shí)際上是先執(zhí)行級(jí)別高的任務(wù),如圖2中的Task Class1,其實(shí)際運(yùn)行時(shí)間是4ms,Task Class1執(zhí)行完后,再執(zhí)行Task Class2,由于Task Class2的運(yùn)行時(shí)間是9ms,在開(kāi)始執(zhí)行ask Class1到下一次執(zhí)行(即周期10ms)時(shí),Task Class2還未運(yùn)行完,因Task Class1的優(yōu)先級(jí)別高,所以Task Class2的執(zhí)行被打斷,而轉(zhuǎn)去執(zhí)行Task Class1,等執(zhí)行完Task Class1后,再轉(zhuǎn)去執(zhí)行Task Class2。圖2中①表示的是操作系統(tǒng)時(shí)鐘,圖2中②表示的是系統(tǒng)管理所需時(shí)間。系統(tǒng)管理時(shí)間用于對(duì)系統(tǒng)任務(wù)的管理,此時(shí)間不能改變,并以10ms的操作系統(tǒng)時(shí)鐘為周期執(zhí)行。

圖2多任務(wù)執(zhí)行時(shí)序

應(yīng)用程序各任務(wù)模塊級(jí)別的設(shè)定原則是:在滿(mǎn)足實(shí)時(shí)性要求的條件下,應(yīng)盡量降低其級(jí)別,以避免CPU過(guò)載。應(yīng)用程序的各任務(wù)模塊對(duì)CPU的負(fù)載度按下式計(jì)算

式中:λ ——該任務(wù)對(duì)CPU的負(fù)載度;

Ti——該任務(wù)的實(shí)際運(yùn)行時(shí)間(ms),可由Profiler軟件測(cè)定;

TT——該任務(wù)所處級(jí)別的周期(ms)。

為保證CPU可靠運(yùn)行,各任務(wù)的λ不應(yīng)超過(guò)80%。此外,為了提高實(shí)時(shí)多任務(wù)的處理能力,PCC在硬件上采用雙CPU結(jié)構(gòu),一個(gè)負(fù)責(zé)與其它輸入/輸出模塊的通訊,另一個(gè)CPU專(zhuān)門(mén)用于處理用戶(hù)程序。

2PCC在自動(dòng)校直切斷機(jī)上的應(yīng)用

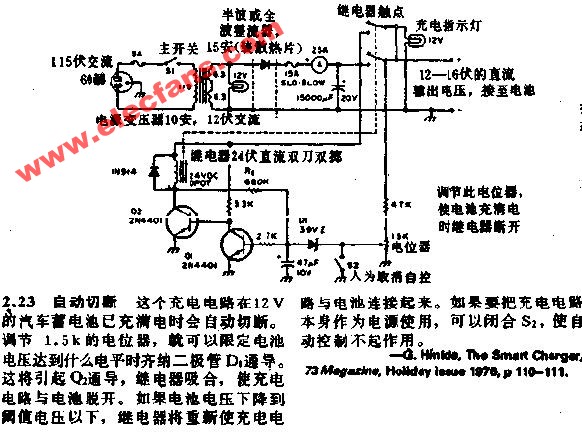

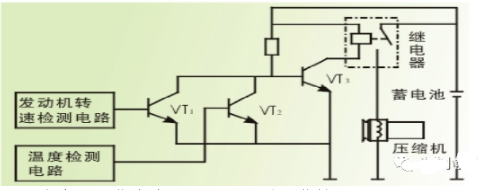

(1)液壓系統(tǒng)

液壓系統(tǒng)原理如圖3所示。圖中1、2為雙聯(lián)液壓泵。切斷缸9下行時(shí),電磁鐵8斷電,高壓小流量泵1和低壓大流量泵2同時(shí)對(duì)切斷缸供油,使其快速下行。切斷鋼筋時(shí)負(fù)載壓力升高,單向閥6閉合,僅由高壓小流量泵1供油。切斷后,泵2為跟切缸供油,使跟切缸10快速跟切及返回。閥4用于系統(tǒng)短時(shí)不工作時(shí)對(duì)大流量泵卸荷。由于跟切和落料運(yùn)作幾乎同時(shí)進(jìn)行,高速切斷時(shí)兩缸所需流量均較大,故此,落料缸12采用液壓泵3獨(dú)立供油,以避免泵的流量過(guò)大和兩個(gè)液壓系統(tǒng)的相互干擾。節(jié)流閥14用于調(diào)節(jié)落料缸12的工作速度。

圖3液壓系統(tǒng)原理圖

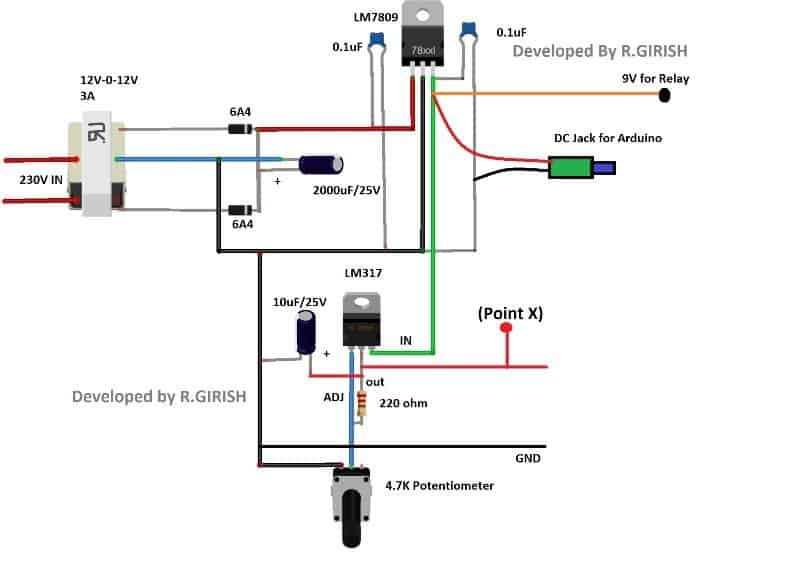

1、2、3. 電機(jī)4. 接觸器系統(tǒng)5. SMC6、13. 保護(hù)裝置7. 隔離變壓器8、9. 開(kāi)關(guān)電源10. 固態(tài)繼電器組11. 電磁鐵組12. 接觸器控制線(xiàn)圈組15. CPU模塊16. DI13517. DI43918. DO43519. DO72014. 手動(dòng)按鈕組20. 光電轉(zhuǎn)換器

圖4電氣系統(tǒng)原理圖

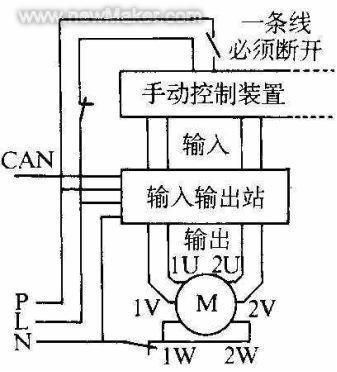

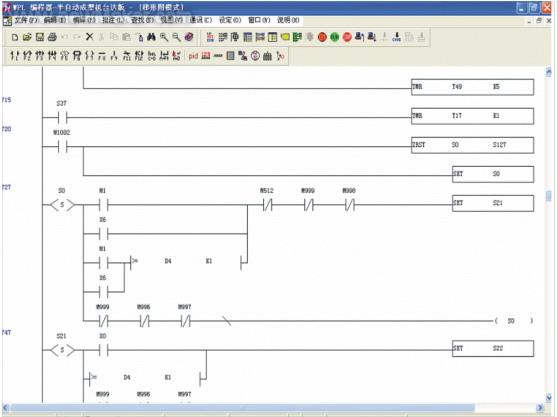

(2)PCC及電氣系統(tǒng)

圖3中電機(jī)1用于帶動(dòng)校直輥對(duì)鋼筋校直,電機(jī)2是切斷和跟切液壓系統(tǒng)的驅(qū)動(dòng)電機(jī),3是落料液壓系統(tǒng)的驅(qū)動(dòng)電機(jī)。中間繼電器組用于PCC的輸出模塊和液壓閥電磁鐵之間的隔離及信號(hào)放大,接觸器組用于電機(jī)軟啟動(dòng)、停止及速度轉(zhuǎn)換。由于1、2兩臺(tái)電機(jī)的功率較大,為了減小電機(jī)啟動(dòng)過(guò)程中對(duì)電網(wǎng)的沖擊,采用電機(jī)軟啟動(dòng)器SMC對(duì)電機(jī)進(jìn)行軟啟動(dòng)。

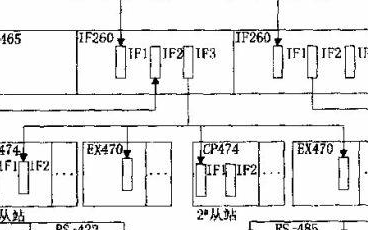

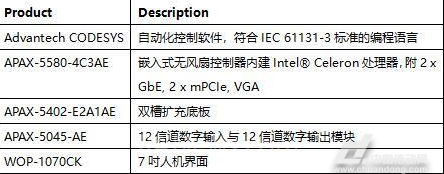

PCC的模塊配置如圖2所示。CP774是CPU模塊,也是PCC的核心模塊。DI135是高速計(jì)數(shù)模塊。校直輥在校直鋼筋的同時(shí),帶動(dòng)光電型位置傳感器,位置傳感器的信號(hào)經(jīng)光電轉(zhuǎn)換器放大整形后送入DI135模塊,對(duì)被校鋼筋長(zhǎng)度進(jìn)行檢測(cè)。DO435是直流輸出模塊,其輸出觸點(diǎn)控制中間繼電器,中間繼電器輸出觸點(diǎn)控制電磁閥的動(dòng)作。DO720是交流輸出模塊,其輸出觸點(diǎn)控制交流接觸器的控制線(xiàn)圈,通過(guò)交流接觸器實(shí)現(xiàn)對(duì)三臺(tái)電機(jī)的啟停控制及校直電機(jī)的高低速控制。DI439是輸入模塊,手動(dòng)按鈕主要用于系統(tǒng)的調(diào)試。PanelWare是與PCC配套的人機(jī)交互設(shè)備,通過(guò)RS232通訊電纜與PCC交互信息。通過(guò)PanelWare的面板鍵和顯示屏可設(shè)定被加工鋼筋的規(guī)格、切斷長(zhǎng)度、切斷根數(shù)等。

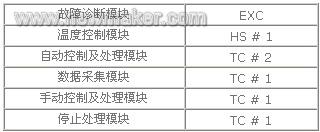

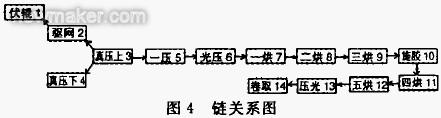

PanelWare的人機(jī)交互程序在PanelWare Studio的開(kāi)發(fā)平臺(tái)上開(kāi)發(fā),主要是人機(jī)界面的設(shè)計(jì)、輸入設(shè)定參數(shù)、設(shè)定并讀取控制鍵等功能。PCC的編程采用Pg2000語(yǔ)言,Pg2000語(yǔ)言是一種類(lèi)似C語(yǔ)言的編程語(yǔ)言,它結(jié)合了C語(yǔ)言和Pascal語(yǔ)言?xún)烧叩膬?yōu)點(diǎn)。C語(yǔ)言的大部分語(yǔ)法規(guī)則都適用于Pg2000語(yǔ)言。由于PCC的系統(tǒng)軟件支持多任務(wù)處理,本設(shè)計(jì)中按工藝流程應(yīng)實(shí)現(xiàn)的控制功能將整個(gè)控制過(guò)程劃分成14個(gè)任務(wù)模塊(程序模塊),其中主要有參數(shù)讀取模塊、自動(dòng)切模塊、自動(dòng)跟切模塊、自動(dòng)落料模塊、自動(dòng)停車(chē)模塊、速度控制模塊、連續(xù)切控制模塊等。這14個(gè)模塊根據(jù)實(shí)時(shí)性要求的不同,又劃分為三個(gè)任務(wù)級(jí)別。由于自動(dòng)切模塊除了控制切刀的動(dòng)作外,還負(fù)責(zé)接收計(jì)數(shù)器計(jì)數(shù)值,將其設(shè)置為任務(wù)級(jí)別最高的任務(wù)模塊,其執(zhí)行周期最短,從而將計(jì)數(shù)誤差控制到最小限度并及時(shí)控制閥的動(dòng)作。而讀取參數(shù)模塊是讀取操作人員輸入的加工參數(shù)設(shè)定值,對(duì)實(shí)時(shí)性要求較低,可以將其設(shè)定為低級(jí)別的任務(wù)模塊,加大執(zhí)行周期,以減輕對(duì)CPU的壓力。

3結(jié)束語(yǔ)

具有多任務(wù)處理功能的PCC是近年來(lái)發(fā)展起來(lái)的新一代PLC,它不僅適用于小規(guī)模的控制,更能勝任復(fù)雜的對(duì)實(shí)時(shí)性要求高的控制場(chǎng)合,而且其趨勢(shì)是系統(tǒng)的可擴(kuò)展性和對(duì)現(xiàn)場(chǎng)總線(xiàn)和網(wǎng)絡(luò)的支援也在不斷增強(qiáng),隨著規(guī)模的不斷擴(kuò)大,多任務(wù)處理能力越來(lái)越顯示出生命力。采用PCC控制的自動(dòng)校直切斷機(jī)其校直速度提高到了原來(lái)的4倍,除生產(chǎn)效率大幅度提高外,其性能、易操作性也有較大的改善。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論