2.圖形轉移

2.1.前處理:

PTFE材料采用化學清洗方式做處理。

2.2.壓膜:依據正常作業方式作業

2.3.曝光:

A.手動對位曝光時:每5片清潔一次底片,每1片清潔一次機臺。

B.需要采用10倍放大鏡對位,對準度控制在+/-1.5mil范圍內。

C.走自動曝光機,PE值設定≤50um。

D.有菲林對接時,每生產25PNL用10倍放大鏡檢查一次對菲林準度度,且需要選用4mil厚度的菲林進行生產。

2.4.DES(酸性蝕刻)

A.先制作首板,量測四角和中間位置共五點(不夠5點時,全量)MI指示量測的線寬(如下圖,1-5點),控制于中值才可以生產。

B.單面線路產品線路面朝下蝕刻,雙面線路的產品密線路面朝下蝕刻,量產時每30塊抽量1塊線寬,量測對角線方向的三點(1,5,4或2,5,3)即可。

C.線寬量測時必須采用線寬線距量測儀進行量測,依據上設計標準。

D.測量線路毛邊,控制蝕刻因子:無電鍍銅,蝕刻因子≥3.5,有電鍍銅,蝕刻因子≥3。

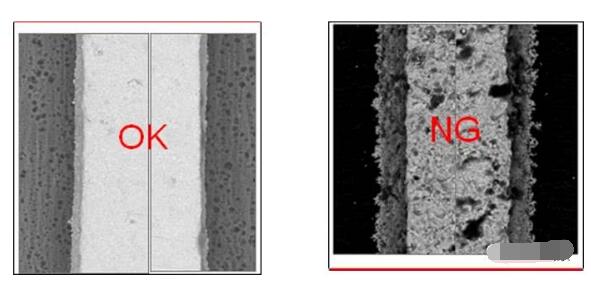

E.微帶線:無殘銅、無缺口、無毛刺、線路輪廓邊緣光滑,采用1300XSEM測量,邊緣輪廓毛刺≤3um,如下圖:

3.壓合

3.1.棕化:

1/3OZ的芯板不可重工,1/2OZ棕化最多允許1次,1OZ允許重工兩次。

3.2.壓合:

A.依據不同的材料特性,根據工藝部制定的作業文件要求的程式進行壓合。

B.壓合疊合排版后一定要將板兩面清潔干凈,避免板屑壓合時反粘至板面上。

C.多層壓合時,一定要采用鉚釘鉚合后再壓板,鉚釘至少短邊各1顆,長方向各2顆,提高層間對準度,小排版400*400以內,可以考慮用4顆鉚釘鉚合。

D.壓合完成后,一定要冷壓2小時,壓合完成后,采用X-RAY測試層間對準度,有異常時及時反饋。

E.壓合完成后,量測板厚,有異常時及時反饋。

F.使用清潔的保護手套和隔離片以阻止雜物和沾污板面。

G.蝕刻后PTFE層壓板表面不能經過機械磨刷/刷板處理。

H.高頻材料壓合:

a.普通FR4類:普通FR4基板、半固化片、低流膠PP

b.PTFE類:TaconicTPG32、TPG30等,壓合溫度要達350度以上

c.熱塑行類:TaconicHT1.5粘結片壓合(介電常數2.35,厚度1.5mil,具熱塑性,在大約204°C時會重新軟化)。

d.純膠類:生益50UM純膠(應用于盲槽類產品)。

e.FEP、FEP軟化點大約260°C,可提供較大的抗分層保護,適合噴錫工藝。

f.低溫高頻材料:RO4450B、RO4450F

4.機械鉆孔

4.1.PTFE材料鉆孔參數:

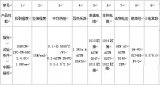

1.Taconic公司TLX-8系列、RF30材料

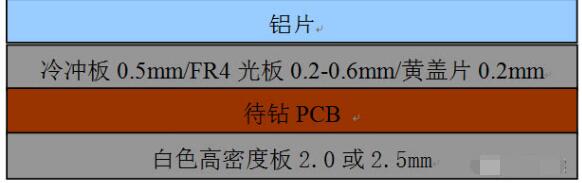

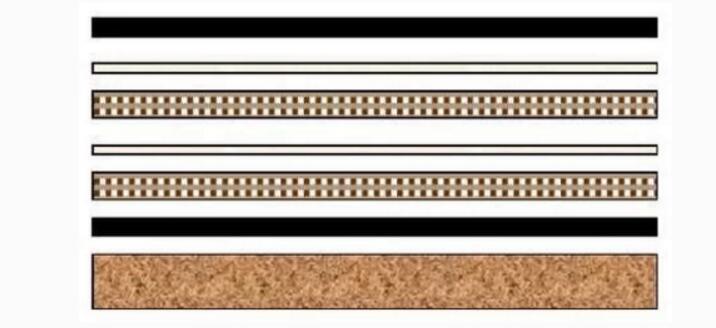

①疊構:鉆孔疊合結構規定如下圖。

②疊板數:

③鉆孔參數:

②鉆咀磨次和壽命

注:非PTH孔鉆咀使用磨4以內鉆咀,孔限按系統板的鉆咀壽命控制。

2.ARLON公司AD300系列、AD255系列、CTLE系列材料

①疊構:同上

②疊板數:同上

③鉆孔參數:

②鉆咀磨次和壽命

非PTH孔鉆咀使用磨4以內鉆咀,孔限按系統板的鉆咀壽命控制。

3.TACONIC公司TLY系列、旺靈F4B/F4BM系列和中英科技等國產PTFE材料

①疊構:鉆孔疊合結構規定如下圖。

②疊板數:

③鉆孔參數:

③鉆咀磨次和壽命

PTH孔鉆咀使用磨5以內鉆咀,孔限按系統板的鉆咀壽命控制。

4.鉆咀型號的選擇:

5.補充說明:

1)0.40mm以下孔徑鉆孔時須通知技術部門提供參數才可生產。對于4.0mm以上PTH孔,采用擴鉆方式制作(先用舊鉆咀鉆小孔,再用新鉆咀正常鉆孔),一鉆孔比二鉆的鉆咀小0.6-0.8mm進行預鉆。

2)PTFE板料鉆孔時鉆咀上容易產生纖維絲,并對鉆孔孔壁質量造成影響,每鉆一趟板須及時清理,不允許鉆咀上有纏絲;

3)加工時快鉆設定抬起高度值為≥6mm,鉆入墊板的深度設定為:0.6~0.8mm(即控深值=板厚+鋁板厚0.15mm+高頻板厚度+0.5mm);

4)鉆孔首件切片,重點監控孔粗及孔邊毛刺問題(孔粗≤40um,毛刺≤40um,以不影響成品孔徑公差的要求為準);

5)鉆孔后孔口周圍發白區域距離孔口邊緣≤2.5mm。

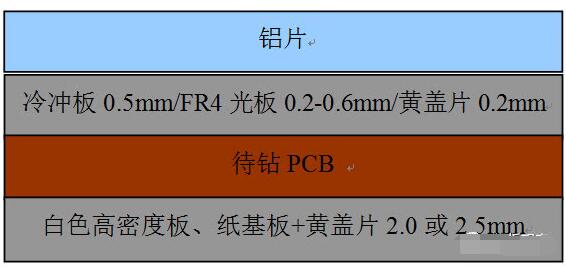

4.2.陶瓷填充、混壓產品鉆孔:

1.鉆孔疊構:

2.鉆孔疊數:

3.陶瓷填充ROGERS材料,采用華為厚銅產品鉆孔參數,下刀速降低20%制作。

4.鉆咀磨次和壽命:

非PTH孔鉆咀使用磨3以內鉆咀,孔限按系統板的鉆咀壽命控制。

5.高頻混壓產品,采用高頻產品鉆孔參數,且鉆孔時高頻材料面朝上。

4.3.鉆孔品質要求:

1.孔口周圍發白區域距離孔口邊緣≤2.5mm

2.高頻產品必須專人專機生。

3.QC檢驗人員除開FR4材料的常規檢驗以外,還需要特別檢驗產品的毛刺、披鋒,有披鋒的產品不可以打磨,只能使用刀片修理。

5.電鍍

5.1.去毛刺:

A.前處理時、磨板磨痕寬度控制在5-10mm,不可重磨,防止材料變形拉伸;

B.沉銅前需要整孔劑處理10-20分鐘,高壓水洗輕磨處理,檢查孔內不能有結晶物存在;

5.2.沉銅

A.依據不同的材料需要選用不同的處理方式:

a.PTFE材料選用高頻整孔劑進行改性活化、沉銅;PTFE的混壓采用多層板正常條件除膠后再選用高頻整孔劑進行改性活化、沉銅。

b.陶瓷填充類材料,如RO4350BR04003C、25FR、25N和ISOLA680材料及其與FR4混壓采用多層板正常條件除膠、沉銅。

c.非PTFE材料高頻材料可以整孔劑活化后沉銅。

B.沉銅前進行背光測試,要求≥9級。(采用普通板材測試),因材料本身問題,容易出現背光不足問題,量產時每批監控背光,不足時考慮重新沉銅一次,沉銅后對孔內無銅的項目進行重點監控。

C.活化強度至少95%以上。

D.化學沉銅的前處理二種方法(非PTFE材料不需以下二種方法):

方法一:化學法:高頻板整孔劑(替代早期金屬鈉加荼四氫膚喃等溶液),高分子化合物使孔內聚四氟乙烯表層原子受到浸蝕達到改性的目的。這是經典成功的方法,效果良好,質量穩定,無毒性。

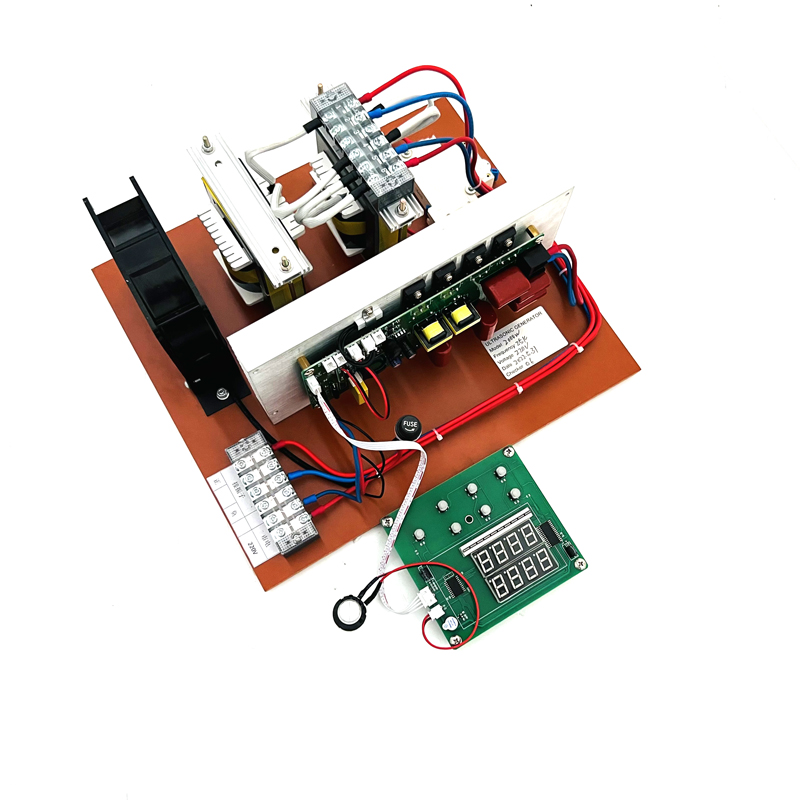

方法二:Plasma(等離子體)法:需要進口的專用設備,在抽真空的環境下,在二個高壓電極之間注入四氟化碳(CF4)或氫氣(H2)氮氣(N2)、氧氣(O2)氣體,印制板放在二個電極之間,腔體內形成等離子體,從而把孔內鉆污、臟物除掉、活化孔內,方便沉銅。這種方法可獲得滿意均勻一致的效果,批量生產可行。(進行Plasma后4小時內要進行沉銅加工),經過孔處理之板不允許除膠渣處理,直接走正常工藝。

5.3.全板電鍍

A.采用低電流長時間生產參數生產:

孔徑比<6:1時,電流1.7-1.9A,20+/-5min

孔徑比≥6:1時,電流1.2-1.5A,35+/-5min

參數依據實際產品要求作適當調整,對于軍工及射頻板,必須采用低電流長時間的作業方式生產。

B.電鍍后,采用切片量測孔銅厚度,規格要求依據MI工單要求,每批一次

C.切片時,一同量測各介質層厚度,厚度超規格時及時反饋。

5.4圖形電鍍

A.高頻板在圖電夾板時需在兩邊夾邊條分散電流,孔銅厚度控制比客戶要求的預補3um(后工序的微蝕的損耗),如客戶要求孔銅最低25um,我司按28um控制。

B.蝕刻時,線路密集一面朝下放板,(單面線路的產品線路面必須朝下)。

C.蝕刻后采用線寬線距量測儀器量測線寬,量測方法同上酸性蝕刻。

D.板上的各條線路圖形設計均是用來傳遞信息的,因此嚴格控制側蝕、鋸齒、缺口,線厚,線寬,用100倍放大鏡檢查。

E.蝕刻后線寬的公差不能低于客戶的要求,10mil以下線寬客戶要求±20%的產品,內部管控按±10%;10mil及以上線寬客戶要求±2mil的,內部按±1.2mil控制。

F.蝕刻后線路無殘銅、缺口、毛刺、線路輪廓邊緣光滑,1300XSEM測量邊緣輪廓毛刺≤3um或采用金相顯微鏡800-1000X測量毛刺≤3um。

5.5.電鍍品質要求:

6.AOI

6.1.AOI

A.AOI掃描時,天線板線寬設置公差+/-8%,射頻板+/-20um公差,掃描有異常的板件,重新使用線寬線距量測儀器量測,有異常時標識出,并通知高頻板專項工程師負責處理。

B.敏感信號線不可有缺口,具體位置可參見MI工單。普通線路缺口不可超20%.

C.線路不合格,有偏小或缺口報廢時,打完報廢后再下行。

6.2.VRS

A.內層線路缺口超20%可以補線,但對于關鍵的信號線不可補,補線時需要經高頻板專項工程師確認,對于開路板不可以補線。

7.防焊

7.1.前處理:

A.PTFE材料前處理采用化學清洗(微蝕或超粗化)的前處理作業的方式,(嚴禁磨板和噴砂)。

B.陶瓷板,可以采用機械磨刷和化學清洗(酸洗或微蝕)兩種作業方式,優先選擇化學清洗,特殊情況不能走化學清洗時可采用機械磨刷,但磨痕控制在0.6-1.0mm以內。同量避免過板次數太多,影響銅面的平整性。

7.2.印刷:

A.前處理后,手不可觸摸成型區內,戴手套也不可以。

B.采用附著力較好的油墨,印刷后靜置30分鐘后再預烤。沉錫產品需要采用PSR-4000SN10油墨。

C.防焊印刷采用36T印刷一次,線頂和基材油墨厚度控制10-40um,線角位阻焊厚度≥5um。

7.3.曝光

A.曝光對位完成時,每一片都需要用10倍放大鏡檢查其對準度,不可有對偏問題。

B.曝光能量比普通油墨要高,控制在11-13格蓋膜,避免能量低導致沉錫掉油。

7.4.顯影、目檢、烘烤。

A.綠油后固化:所有高頻板必須分段后烤:第一段:80C°30分鐘;第二段:110C°30分鐘;第三段:150C°45分鐘。

8.文字

8.1.文字印刷依據正常作業標準作業。(允許綠油在文字印刷后一同烘烤,但需要采用綠油的烘烤條件)。

8.2.對于文字在銅面上的字符,需要過酸洗處理完成后再印字符,如錫面上印字符,油墨不允許添加開油水。

9.表面處理

9.1噴錫:

A.噴錫前烘板135°C*30分鐘,烘烤完成后4小時內完成噴錫,在錫爐里滯留的時間不超過2秒。

B.對于高頻板一般不建議走噴錫工藝,特別是PTFE材料,不建議走噴錫工藝。

9.2.沉錫:

A.銅面字符在沉錫時容易脫落,建議客戶一般制作蝕刻字或做防焊字或依據公司能力加寬(但注意沉錫返工時脫離)。

B.沉錫厚度依據客戶要求,(華為客戶產品錫厚按照0.8-1.2um控制)。

C.對于有盲槽設計的板,沉錫后必須加烤120℃X20分鐘。

D.沉錫后孔壁無破洞或破洞滿足下列條件:

a.孔壁破洞未超過3個,且破洞的面積未超過孔面積的10%。

b.有破洞的孔數未超過孔總數的5%。

c.橫向≤900;縱向≤板厚的5%。

10.成型

10.1.選用高頻板專用的鑼板參數進行鑼板,參數如下:

10.2.下刀點不可與PCS邊相交或相切,需要有一定的距離,外圍空曠區域下刀,在轉角位置切入,注意添加下刀預鉆孔(大小與鑼刀差異+/-50UM內,盡量選擇與板內孔直徑相同,減少換刀次數),防止PTFE材料下刀斷刀。

10.3.氟樹脂柔軟,普通銑刀銑外形毛刺非常多,不平整,需要以合適的特種銑刀銑外形。鑼板邊有許毛邊,需用手術刀細心修刮。沖外形要用高檔的模具,沖板時做好板面及模具的清潔,嚴防壓傷,擦花與污染。

10.4.在產品允許的情況下,考慮:加綠油蝕刻前鑼、加蓋板、優化鑼刀參數減少毛刺。

10.5外型鑼槽板邊及槽邊發白距離≤2.5mm。

11.電測

11.1。內控PIM≤-115dbm(客戶標準PIM≤-113dbm)

12.包裝

12.1.內包裝需要加墊板,防止板角撞傷。

12.2.外包裝向四周需要放白色泡沫墊,防止產品撞傷。

13.工序間運輸

13.1.PTFE材料拼版尺寸大于350X450mm時,不能垂直立放,只能隔紙平放筐內

13.2.全過程不得用手指觸摸板內線路圖形。

13.3.全過程防止擦花、刮傷,線路的劃傷、針孔、壓痕、凹點都會影響信號傳輸,板子會拒收。

13.4由于PTFE材料較軟,拿板時一定要雙手,避免彎曲材料漲縮變形等問題,對于薄的陶瓷板也需要用雙手拿板,避免彎曲折斷等問題,影響成品信賴性。

13.5.因產品軟,因此拿板、放板、搬運時需要特別注意,各制程詳細的操作要求詳見其規范。

14.信賴性

14.1重點監控項目:油墨厚度、孔銅、蝕刻因子、熱沖擊、可焊性

14.2新產品開發及小批量生產時,出貨報告中,注意收集相關產品特性的數據,如:尺寸、厚度、孔徑大小、油墨、表面處理厚度等。

15.管理

15.1公司建立高頻材料的資料庫,為產品設計提供依據。

15.2.對于新材料新產品開發后,研發部、工藝部需要根據實際作業參數,臨時作業方法的內容,實驗測試后不斷完善此規范,確保說寫做一致。

電子發燒友App

電子發燒友App

評論