身兼國家碳纖維工程技術研究中心主任、北化碳纖維及功能高分子教育部重點實驗室副主任、碳纖維及復合材料研究所所長等職,徐樑華扎根碳纖維研究領域已30多年,經歷了國產碳纖維發展的一半歷程。

在他看來,高校應該堅守基礎研究、應用基礎及前瞻性工作的定位。“一個人的精力是有限的,我們應堅守本分,把碳纖維產業的基礎做好。”

打破固有思維

重樹碳纖維國產化主流工藝

從20世紀60年代末到80年代,國產碳纖維經歷了艱難的階段,材料界從對其認知到科研力量皆為欠缺。

當時的碳纖維研發并未作為大協同的技術體系展開研究,從聚合、紡絲到氧化、碳化再到應用在當時條塊分割的框架之下無法形成協調。

國民經濟水平亦相對較低,與碳纖維的研發投入需求并不匹配。科研實力弱,缺乏先進技術的參考、借鑒,國內對碳纖維的認知水平并不高。

最關鍵的原因是,國產化主流技術未能找到。

因此,2000年以前,中國的碳纖維探索一直處于徘徊階段。

隨著市場對碳纖維需求的推動,國家和政府加大了對碳纖維研發的支持力度。“十五”期間在國家“863”項目推動下,形成了北京化工大學、中科院山西煤化所、山東大學為主要力量的三個相對集中的研發基地。

從事高性能聚丙烯腈(PAN)碳纖維科學技術研究,徐樑華深感使命重大,感嘆不容易,“它需要有很淡定的心態才能做得出來”。

上個世紀代表中國碳纖維水平的是硝酸法技術,然而硝酸法在國際上已經被淘汰,現在代表中國碳纖維水平的是二甲基亞砜法。當時國內已擁有二甲基亞砜技術,但是由于固有思維未突破被擱置。

徐樑華率領團隊,基于PAN/DMSO間歇溶液聚合、一步法濕法紡絲工藝,在國內率先研發出二甲基亞砜溶液體系制備具有規整表截面結構碳纖維原絲的國產化技術,重新確立了二甲基亞砜原絲工藝路線在碳纖維國產化發展中的主體地位。

按此工藝生產的聚丙烯腈原絲的質量完全符合高強碳纖維生產的需要,國產碳纖維從此走上了從高強、高強中模、高模、高模高強有序發展的快速軌道。

徐樑華認為,重新使用二甲基亞砜法路線不僅僅是技術的轉型,更是理念的轉型。

沖出對標困局

實現國產技術自主創新

如果說本世紀初的碳纖維技術處于轉型階段,那么現在的碳纖維產業可謂處于升級階段。“接下來進入碳纖維的產業化建設。”徐樑華說。

國產碳纖維近20年的發展速度遠超前30年的發展速度,產業化成果累累。技術方面,從當時的T300到現在高強高模全覆蓋。

雖堅守碳纖維產業的基礎研究本分工作,徐樑華團隊卻不忘創新。徐樑華認為,國產碳纖維材料應實現自主創新,避免跟著國外的發展步伐走對標式的路。

“十五”期間,北京化工大學和山西煤化所分別展開了T700級碳纖維的研發。兩者走的研究路線不一,山西煤化所走的是干噴濕紡路線,徐樑華團隊提出了濕紡工藝制備國產T700級高強碳纖維的技術方向并得到了科技部的支持。

經過4年的努力,濕紡T700級碳纖維實現了關鍵技術突破,并應用到以光威為代表的碳纖維企業中,這意味著國產高強碳纖維產業化技術空白被填補上了。“這個原始創新是我們獨有的,連日本都沒有”。

實現國產碳纖維技術自主創新,無疑讓徐樑華團隊推動碳纖維國產化的信念更加堅定,“國產碳纖維發展到現在,我們可以不對標國外,做自己的技術”。

-

碳纖維

+關注

關注

0文章

89瀏覽量

11944 -

新材料

+關注

關注

8文章

390瀏覽量

21331

原文標題:徐樑華:堅守碳纖維基礎研究 打破國產高性能碳纖維對標困境

文章出處:【微信號:xincailiaozaixian,微信公眾號:新材料在線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

拉擠工藝打造碳纖維增強復合材料底盤,承載能力提升36%

從碳纖維60年歷史發展看石墨烯未來

全球首列碳纖維地鐵列車正式商業運營

C/C復合材料連接技術研究進展

一文了解高性能碳纖維的典型制造工藝及其主要特點

神奇的纖維素基材料

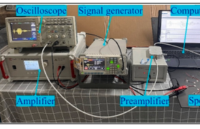

ATA-2021B高壓放大器在碳纖維復合層板損傷定位研究中的應用

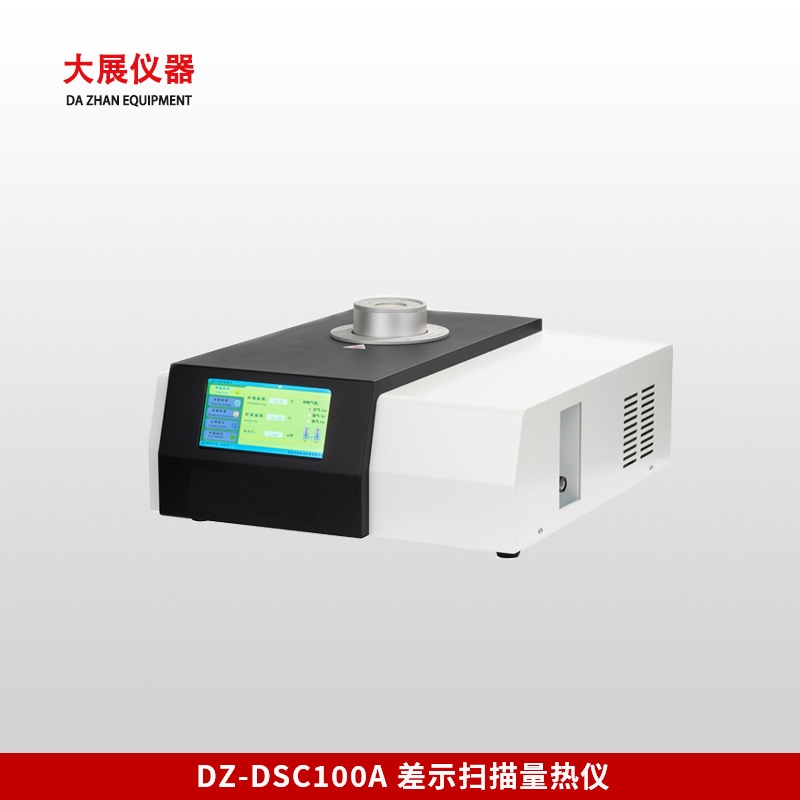

差示掃描量熱儀對PBT纖維的熱性能的研究

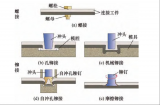

超聲波切割刀的特點以及優勢

至薄至輕!閃極碳纖維系列磁吸移動電源C3正式開售

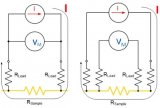

碳纖維阻抗和玻璃纖維阻抗的區別

用量占比超90%,碳纖維復合材料成打造eVTOL首選

基于隱形飛機噴氣式發動機雙S彎噴管的纖維纏繞工藝

高速電機必須依賴碳纖維轉子嗎?

徐樑華:堅守碳纖維基礎研究,打破國產高性能碳纖維對標困境

徐樑華:堅守碳纖維基礎研究,打破國產高性能碳纖維對標困境

評論