CarbonTT公司的四軸NCF復合材料底盤為 Borco H?hns 的3.5噸Fiat Ducato市場車輛增加了185公斤的載重量。

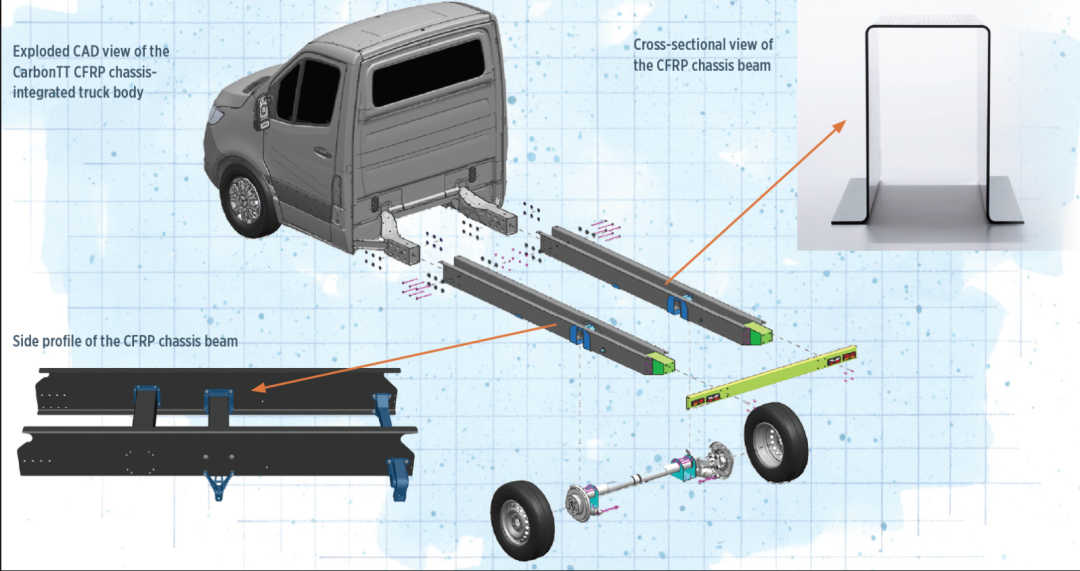

CarbonTT的碳纖維增強聚合物(CFRP)底盤集成在Borco H?hns Fiat Ducato中。先進的復合材料設計使底盤重量減輕了185公斤,提高了有效載荷能力和運行效率。在不斷發展的城市物流和移動商務格局中,對專用、輕型商用車的需求激增。在快速城市化的推動下,按需服務蓬勃發展,最后一英里配送、食品配送、移動醫療和專業維修等行業越來越依賴于結構緊湊、適應性強的車輛。在大型車輛面臨運營和監管障礙的人口密集區和禁區,這些車輛能夠提供高效、靈活的服務。

這些行業的一個關鍵制約因素是嚴格的3.5公噸(MT)重量門檻--在大多數歐洲市場和許多全球市場上,這一法規至關重要,它將輕型商用車輛(LCV)與重型貨車(HGV)區分開來。超過這一限制通常會產生額外費用(如通行費),需要專門的駕駛執照,并使運營商受到更嚴格的監管。對于努力優化物流同時盡量減少開支的公司來說,保持在3.5-MT的分類范圍內是至關重要的。

2023年,專業零售車輛銷售商 Borco H?hns(德國羅滕堡)開始通過最大限度地減少車輛基本重量來提高其 3.5-MT 最大重量車輛的商業效率。為此,Borco H?hns 與專門從事結構復合材料開發和自動化生產的 Carbon Truck & Trailer GmbH(CarbonTT,德國布克斯特胡德)合作,為其基于菲亞特 Ducato 的零售車輛開發碳纖維增強聚合物 (CFRP) 底盤,以取代鋼制底盤。經過18個月的開發,CFRP底盤為3.5MT以下的 Borco H?hns Fiat Ducato 減輕了185公斤的重量,同時保持了專業零售車輛應用所需的堅固性。這使鋼制底盤版本510千克的有效載荷增加了36%,從而使每次運輸的收入潛力按比例增加。

“CarbonTT 首席執行官 Gerret Kalkoffen 解釋說:“通過減輕車輛重量,我們為客戶提供了更大的靈活性--無論是承載更多貨物、增加設備,還是遵守影響許可和道路通行的重量限制。“這可能會改變整個行業的游戲規則。

設計挑戰和材料選擇

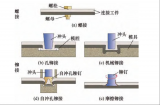

對負載下的底盤安裝支架進行有限元分析(FEA)模擬。可視化應力集中情況,以優化復合材料設計。

CarbonTT 設計了 CFRP 底盤,包括優化纖維鋪層、樹脂化學成分和開發新型拉擠制造工藝。“拉擠制造要求型材厚度均勻,”Kalkoffen 解釋說。“當載荷分布不均勻時,例如位于中央的接口與車輛懸架,要找到載荷、重量和成本的最佳值就很有挑戰性。考慮到全球負載、纖維成本和生產速度,我們不希望超過3毫米。這只有通過我們的專利接口才能實現,該接口可將載荷從鋼材轉移到復合材料。

底盤設計采用了對稱四軸非卷曲織物(NCF)結構,由 Zoltek(美國密蘇里州圣路易斯市)50K 絲束 PX35 碳纖維制成,展示了 0°、+45°、-45° 和 90°纖維取向。“Kalkoffen 指出:“縫合特性是決定織物可塑性的關鍵。“我們仔細確定縫合強度和紗線類型,以平衡拉擠加工的剛度和織物適應復雜外形的能力。這種方法意味著在制造過程中對纖維進行精確控制,同時保持材料處理縱向和扭轉載荷的能力。

定制拉擠技術、方法

CarbonTT 解決方案的核心是定制拉擠制造技術。該系統以 Pultrex/KraussMaffei(英國曼寧特里)拉擠生產線為基礎,配備了定制設計的纖維架、成型裝置、夾具、自動張力控制系統、鋸和注塑箱。CarbonTT 以 Covestro(德國勒沃庫森)公司的聚氨酯系統為基礎,配制了一種專用樹脂,其中含有各種功能添加劑,以促進拉擠工藝的順利進行。這些添加劑可調節粘度和固化動力學,從而在灌注階段實現完全的纖維潤濕。此外,樹脂中還加入了紫外線穩定劑和耐熱化合物,可為底盤提供長期的耐用性。

CarbonTT 為制造 CFRP 底盤大梁而開發的定制拉擠生產線可確保精確的纖維定向和無縫樹脂灌注。

“我們的纖維導向系統代表了拉擠技術的重大進步,”Kalkoffen 說。“傳統的拉擠技術在復雜的纖維結構中舉步維艱。經過數年和無數次的努力,我們開發出了一種獨特的控制系統,使用多個傳感器來保持相對于模具的精確纖維進給定位。這些傳感器持續監測纖維的位置和方向,將數據傳輸到自動張力控制系統,該系統可進行實時調整,以防止纖維錯位、起皺或形成空洞,從而影響結構的完整性“。這項技術使 CarbonTT 能夠以高速生產復雜形狀的型材,而不會產生褶皺,這對于實現良好的材料性能和最大限度地降低每種應用的纖維成本至關重要。

CarbonTT 還開發了在注射區產生和控制壓力梯度的專有技術。“在注塑系統中產生足夠的壓力需要對多個變量進行精確控制,”Kalkoffen 指出。“由于拉擠工藝的連續性,注塑箱的兩側是開放的,因此如果需要一定的壓力才能使樹脂到達中心纖維,就不能僅僅增加計量機上的壓力。我們必須開發樹脂,以便在這種具有挑戰性的情況下進行滲透和固化。

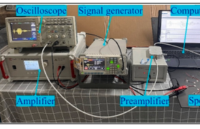

CFRP 底盤中復合材料與金屬連接的界面驗證測試裝置。多個方向的載荷測量確保了連接性能的穩健性。

隨后進行了車輛級動力學驗證。這包括使用配備全套儀器的車輛和測試軌道進行專門測試,以收集穩定性能數據,包括驗證復合底盤沖擊力的緊急機動場景。每個階段都通過了德國車輛認證機構 TüV Rhineland(科隆)的認證程序,確保符合行業標準。

這個已完成的 CFRP 梁部件展示了四軸向織物結構和通過 CarbonTT 拉擠工藝實現的優化剛重比。

Borco H?hns 菲亞特 Ducato 配備了 CarbonTT 的 CFRP 底盤,并在受控賽道上進行了動態性能測試。復合材料底盤大大提高了操控性能。隨著城市配送和移動零售的持續擴張,以及減排壓力的增加,輕量化解決方案將在3.5公噸汽車行業的發展中發揮至關重要的作用。有效載荷的顯著增加,能夠以更少的行程實現更高的收入,并推進可持續性指標,這表明復合底盤技術在未來的商用車應用中可能會越來越普遍。

-

碳纖維

+關注

關注

0文章

89瀏覽量

11944 -

復合材料

+關注

關注

2文章

235瀏覽量

13097

原文標題:拉擠碳纖維增強復合材料底盤,載荷增加36%!

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

可破損復合材料結構的建模與表征

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

復合材料的機械性能測試詳解

復合材料的測試及分析指南

粉末涂料在復合材料部件上的應用

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

碳/碳復合材料的優點有哪些

ATA-2021B高壓放大器在碳纖維復合層板損傷定位研究中的應用

拉擠工藝打造碳纖維增強復合材料底盤,承載能力提升36%

拉擠工藝打造碳纖維增強復合材料底盤,承載能力提升36%

評論