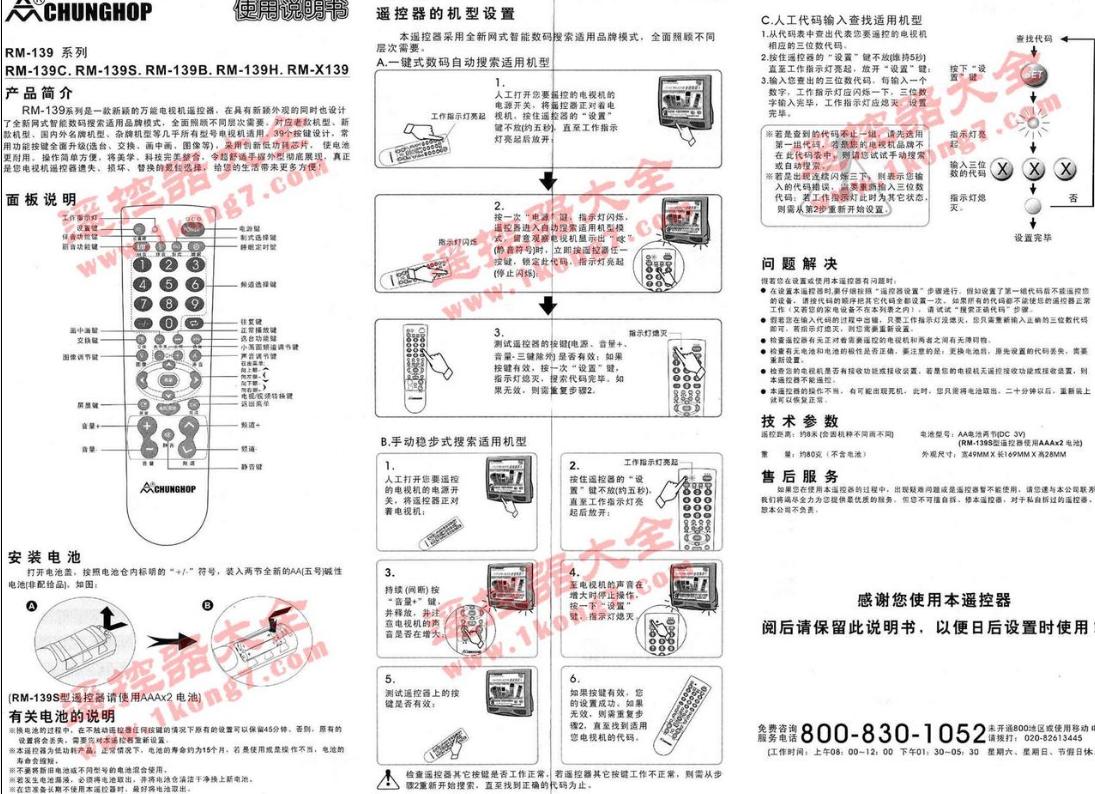

PCB壓合常見問題

一、白,顯露玻璃布織紋

問題原因:

1、樹脂流動度過高;

2、預壓力偏高;

3、加高壓時機不正確;

4、粘結片的樹脂含量低,凝膠時間長,流動性大;

解決方法:

1、降低溫度或壓力;

2、降低預壓力;

3、層壓中仔細觀察樹脂流動狀況,壓力變化和溫升情況后,調整施加高壓的起始時間;

4、調整預壓力\溫度和加高壓的起始時間;

二、起泡、起泡

問題原因:

1、預壓力偏低;

2、溫度偏高且預壓和全壓間隔時間太長;

3、樹脂的動態粘度高,加全壓時間太遲;

4、揮發物含量偏高;

5、粘結表面不清潔;

6、活動性差或預壓力不足;

7、板溫偏低。

解決方法:

1、提高預壓力;

2、降溫、提高預壓力或縮短預壓周期;

3、應對照時間--活動關系曲線,使壓力、溫度和流動性三者互相協調;

4、縮減預壓周期及降低溫升速度,或降低揮發物含量;

5、加強清潔處理操作力。

6.提高預壓力或更換粘結片。

7.檢查加熱器match,調整熱壓模溫度

三、板面有凹坑、樹脂、皺褶

問題原因:

1、LAY-UP操作不當,鋼板表面未擦干有水漬,引起銅箔起皺;

2、壓板時板面失壓,造成樹脂流失過多,銅箔下缺膠,使銅箔表面起皺;

解決方法:

1、仔細清潔干凈鋼板,將銅箔表面抹平;

2、注意排板時上下板與板對齊,減小操作壓力,選用低RF%的膠片,縮短樹脂流動時間加快升溫速度;

四、內層圖形移位

問題原因:

1、內層圖形銅箔的抗剝強度低或耐溫性差或線寬過細;

2、預壓力過高;樹脂動態粘度小;

3、壓機模板不平行;

解決方法:

1、改用高質量內層覆箔板;

2、降低預壓力或更換粘結片;

3、調整模板;

五、厚度不均勻、內層滑移

問題原因:

1、同一窗口的成型板總厚度不同;

2、成型板內印制板累加厚度偏差大;熱壓模板平行度差,疊層板能自由位移且整個疊層又偏聞熱壓模板中心位置;

解決方法:

1、調整到總厚度一致;

2、調整厚度,選用厚度偏差小的覆銅箔板;調整熱壓膜板平行度,限制疊層板多答卷的自由度并力求安置疊層在熱壓模板中心區域;

六、層間錯位

問題原因:

1、內層材料的熱膨脹,粘結片的樹脂流動;

2、層壓中的熱收縮;

3、層壓材料和模板的熱脹系數相差大。

解決方法:

1、控制粘結片的特性;

2、板材預先經過熱處理;

3、選用尺寸穩定性好的內層覆銅箔板和粘結片。

七、板曲、板翹

問題原因:

1、非對稱性結構;

2、固化周期不足;

3、粘結片或內層覆銅箔板的下料方向不一致;

4、多層板內使用不同生產廠的板材或粘結片。

5、后固化釋壓后多層板處置不妥

解決方法:

1、力求布線設計密度對稱和層壓中粘結片的對稱放置;

2、保證固化周期;

3、力求下料方向一致。

4、在一個組合模中使用同一生產廠生產的材料將是有益的

5、多層板在受壓下加熱到Tg以上,然后保壓冷卻到室溫以下

八、分層、受熱分層

問題原因:

1、內層的濕度或揮發物含量高;

2、粘結片揮發物含量高;

3、內層表面污染;外來物質污染;

4、氧化層表面呈堿性;表面有亞氯酸鹽殘留物;

5、氧化不正常,氧化層晶體太長;前處理未形成足夠表面積。

6、鈍化作用不夠

解決方法:

1、層壓前,烘烤內層以去濕;

2、改善存放環境,粘結片必須在移出真空干燥環境后于15分鐘內用完;

3、改善操作,避免觸摸粘結面有效區;

4、加強氧化操作后的清洗;監測清洗水的PH值;

5、縮短氧化時間、調整氧化液濃度或操作溫芳,增加微蝕刻,改善表面狀態。

6、遵循工藝要

-

pcb

+關注

關注

4322文章

23119瀏覽量

398475

發布評論請先 登錄

相關推薦

PCB壓合常見問題

PCB壓合常見問題

評論