從產品開發、設計到交付和質量管理,數字價值流將貫穿整個過程。抓取系統相關的八大智能生產趨勢。

未來,數字化將以前所未有的速度和規模改變生產過程、公司結構、產品、商業模式、客戶-供應商關系和質量管理。靈活適用、自主運作和高度互聯的生產系統正在日益深入生產車間。此外,人類和機器之間的協作正在發生革命性的變化。為確保成功實現這些目標,需要專門為滿足智能工廠的要求而定制的組件。

模塊化和柔性化

通過采用模塊化生產系統,智能生產可以實現新柔性:生產模塊可以隨時以任何方式更換、組合和補充。先決條件是標準化接口和通用的控制基礎架構。此外,系統模塊和使用的工具必須能夠清楚地識別并相互連接。這是智能生產系統自動適應各自生產流程的唯一途徑。

強大的互聯和對數據的全新理解

數字化一個基本的核心特征是生產環境中的自動化部件、質量和生產管理系統實現經濟、快速和高效的互聯。與神經系統類似,它們在智能工廠中的作用就是一個高效、自組式的生產網絡。智能搬運模塊能滿足在生產環境中完全集成生產系統及其與云端生態系統連接的先決條件。智能工廠的核心是對數據的全新理解:智能雄克機械手的內嵌測量系統可以收集數據并立即對其進行評估。它們有助于實現閉環質量控制以及在生產周期中對生產過程的直接監控。

傳感器的集成與融合

傳感器是設備或智能機械手的感官。它們記錄設備中發生的情況,并記錄測量數據,這些數據反過來又被用于系統、過程管理和抓取系統診斷。通過傳感器的融合,可以將多個傳感器并行使用,并對其測量值進行關聯和分析,從而監控抓取過程,評估機械手的當前系統狀態和接入情況。這樣便可以在檢測產品序列中檢測抓取對象或故障。

基于云端的抓取解決方案可監測搬運過程的數據

邊緣計算

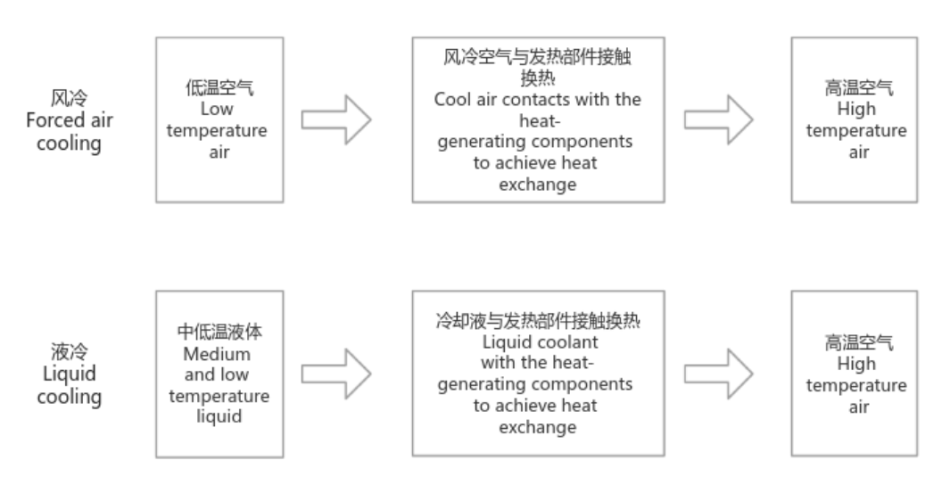

隨著互聯和數字化程度的提高,產生的數據量正在大幅增長,這也意味著數據中心的傳統數據連接正在無限接近其極限。為了防止故障和高延遲周期,邊緣計算正逐漸成為一種規避策略。其目的是對抓取系統中主要的時間關鍵數據進行初步處理,即直接在現場處理,而不需要實時處理的高CPU密集型任務則在云端執行。隨著更多的智能技術被應用至機械手層面,可以在機械手上實現更多的功能集成。此外,它還滿足了對邊緣計算的要求,為機器控制系統提供了新的實時應用場景。

數字孿生

為了確保滿足復雜的系統要求,加快開發周期,并促進基于需求的最合適的組件選擇,我們建議使用數字孿生。作為生產設施設計的一部分,它們構成了靈活集成和系統測試的基礎要素。在實際使用之前,可以在CAx系統中快速評估和優化過程序列。虛擬抓取系統總成和組件在控制環境中的界面、物理行為和參數化方面精確地對應于它們的真實模型。它們可以通過電子平臺獲取,并可以實現數字化和單獨配置。

數字孿生應用于仿真并優化整個搬運過程

人與機器之間的交互作用

到目前為止,在全自動化大規模生產中,一般通過嚴格分離人員和機器來保障工人的安全。目前,自動化生產在生產過程中已逐漸演變為現代化輔助和服務機器人。人機協作將從根本上改變我們的工作環境。它結合了人類和機器人的優勢,促進更為靈活的生產。與沒有直接交互協作的生產過程相比,在公共工作區域內與工人協同工作的機器人和組件必須在安全性和安全技術方面達到前所未有的高度。DGUV認證的機械手有助于實現無需安全隔離便可保障人類和所有常見輔助機器人的協同操作。此外,它們還減少了對協作系統進行認證相關的工作量。

內部部署和公有云端的擴展

作為智能工廠的一部分,智能抓取和夾持需要安全且可擴展的云端解決方案。為了提供可靠的服務,雄克使用來自領先的云端提供商(如SAP、西門子、微軟或Adamos)的技術。其目的是存儲和分析現有數據,以提高流程的效率。未來,機器學習或人工智能方法等技術也將來自云端。值得注意的是,內部部署和公有云端可隨時擴展。這是確保在現場快速實時計算結果、控制機器、處理虛擬化和機密信息、以及本地保存業務關鍵數據的唯一方法。

人工智能

人工智能是數字化的一個主要議題。在機器人技術方面,可以預見的是,人工智能將用于自動完成由機器人和機械手組成的全運動鏈的任務,無需對每個步驟進行編程。在這一背景下,現代抓取系統已經準備好應用人工智能和其它各種技術,這一點至關重要。

-

傳感器

+關注

關注

2552文章

51359瀏覽量

755680 -

數字化

+關注

關注

8文章

8836瀏覽量

62028 -

邊緣計算

+關注

關注

22文章

3118瀏覽量

49310

原文標題:抓取系統的八大智能生產趨勢

文章出處:【微信號:vision263com,微信公眾號:新機器視覺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

2025年全球半導體八大趨勢,萬年芯蓄勢待發

盤點圖像傳感器選型八大要點

探索3D視覺技術在活塞桿自動化抓取中的應用

邁普光彩解析:未來LED顯示屏行業八大發展趨勢

家居人必看!奧維云網發布2024家生活趨勢報告,干貨解讀!

米思米直線電機模組的八大核心優勢,你知道嗎?

抓取系統相關的八大智能生產趨勢

抓取系統相關的八大智能生產趨勢

評論