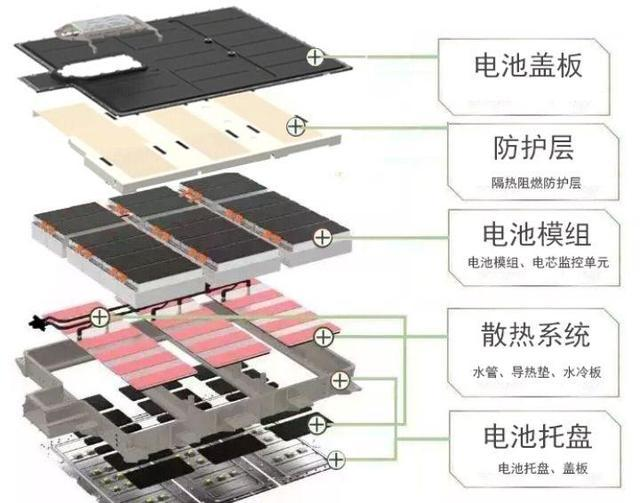

由于經(jīng)濟(jì)和環(huán)境因素嚴(yán)重傾向于電動汽車(EV),當(dāng)今電池技術(shù)的局限性仍然是其廣泛采用的最大速度。遺憾的是,這些能量存儲系統(tǒng)中使用的化學(xué)過程不具有硅芯片所享有的相同的可擴(kuò)展性和微米級制造公差。例如,即使是最好的鋰離子(Li-ion)電池中發(fā)生的制造變化也會導(dǎo)致電池電壓和容量的差異,從而極大地影響多電池堆的整體性能和使用壽命。我們很快就會看到,無源電池平衡技術(shù)可以為產(chǎn)品的運行時間或運行時間增加5%到10%,并為其使用壽命增加更多的充電周期。在許多情況下,平衡電子設(shè)備可以添加到電池現(xiàn)有的管理電子設(shè)備中,每個電池只需0.07美元。

細(xì)胞差異

像雪花一樣,沒有兩個鋰離子電池完全相同。每個制造商都使用自己的陽極,陰極和電解質(zhì)材料“混合物”。因此,電池電壓變化很大(通常為2.7 V - 4.25 V),許多EV中使用的磷酸鋰和3.6 V范圍內(nèi)的HEV。但即使具有相同化學(xué)性質(zhì)的電池在容量,開路電壓,充電容量,自放電率,阻抗和影響其充電狀態(tài)(SOC)的熱特性方面也表現(xiàn)出一定程度的變化。

當(dāng)以串聯(lián)配置組裝時,這些差異僅允許堆棧充電,直到最弱的單元充滿,即使其鄰居愿意接受更深的充電。由于大多數(shù)基于鋰的化學(xué)物質(zhì)具有高反應(yīng)性,將任何額外的電流推入電池組可以將充滿電的電池驅(qū)動到過壓狀態(tài),從而導(dǎo)致發(fā)熱損壞,并在某些情況下引發(fā)火災(zāi)。雖然必須將電池的電荷控制在10-50 mV以內(nèi),以避免將其設(shè)置在通向致命熱失控的路徑上,但2-5 mV被認(rèn)為是防止損壞所需的最小分辨率,從而降低其容量和使用壽命。最弱的電池還決定了電池組在耗盡之前可以提供多少電流,其中稱為枝晶的晶體從電池的電解質(zhì)中沉淀出來,導(dǎo)致其結(jié)構(gòu)內(nèi)出現(xiàn)微短路。

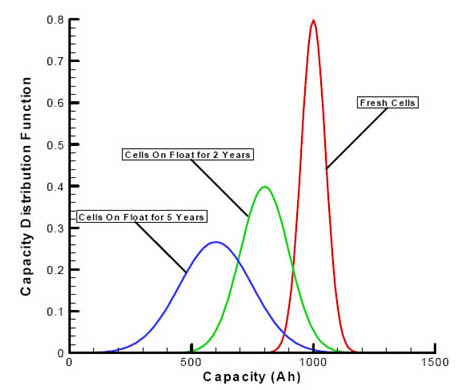

更糟糕的是,隨著電池老化,電池之間的差異變寬,導(dǎo)致容量和使用壽命損失更大(圖1)。

圖1:隨著電池老化,各個細(xì)胞的平均容量下降,而細(xì)胞之間的容量變化增加(英飛凌提供)。

有源與無源電池平衡

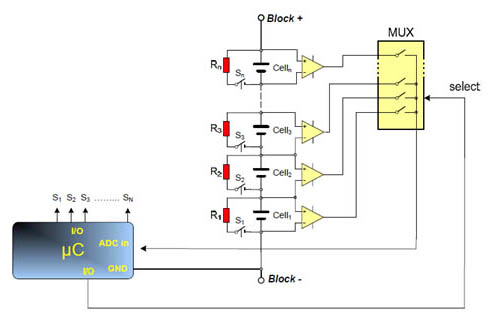

為了解鎖更多電池的潛在容量,有必要添加均衡電池間電荷的電路。今天的大多數(shù)設(shè)計基于某種“被動平衡”技術(shù),該技術(shù)使用電阻器卸載或“頂部平衡”過充電電池,使其輸出電壓低于充電器的電壓調(diào)節(jié)點,允許堆棧的其余部分繼續(xù)充電(圖2)。由于它從電池中消耗能量,因此通常僅在電池充電時才進(jìn)行被動平衡。為防止損壞,必須經(jīng)常對單個電池條件進(jìn)行采樣。實際采樣率取決于電池的化學(xué)成分和最大充電速率,但筆記本電池通常在4-10 sps監(jiān)測,而EV/HEV電池的速率在20-100 sps之間變化。

圖2:可以使用如此處所示的分立元件和主機MCU,或使用多個制造商提供的更集成的解決方案之一來實現(xiàn)無源單元平衡。 (由英飛凌提供。)

雖然能量損失和熱量問題限制了被動平衡技術(shù)的有效性,但它們易于實施,并且對于大多數(shù)應(yīng)用來說非常經(jīng)濟(jì)有效。然而,人們越來越關(guān)注所謂的“主動平衡”技術(shù),該技術(shù)利用感應(yīng)電荷穿梭將電荷從具有較高SOC的電池轉(zhuǎn)移到較弱的電池。除了釋放更多本來無法使用的能量之外,主動平衡還可以進(jìn)一步減少在正常工作條件下對較弱電池造成的損害,使電池組能夠提供高達(dá)20%的充電周期。由于有源平衡電路的較高成本和復(fù)雜性目前限制了其受歡迎程度,因此本文側(cè)重于被動平衡。主動平衡技術(shù)將在后續(xù)文章中介紹。

設(shè)計問題

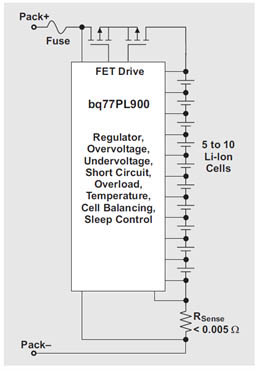

控制哪種被動平衡解決方案最適合您的應(yīng)用的兩個關(guān)鍵問題是電池電池堆的容量以及電池之間的變化量。諸如電動自行車,無繩電動工具和其他消費者應(yīng)用的應(yīng)用使用較便宜的電池,其可具有10%或更高的差異,但是它們的總?cè)萘孔銐虻停梢允褂?0-200mA的放電電流來平衡。這使他們能夠使用高度集成的電池管理IC,例如Texas Instruments的bq77PL900,其中包括用于驅(qū)動系統(tǒng)耗散電阻的功率晶體管(通常為FET)。

相比之下,制造商生產(chǎn)用于混合動力汽車和電動汽車的汽車級電池,最大電池SOC變化為3%至5%。平衡這些高功率堆棧中的一些通常需要1-2A的泄放電流,并且在一些情況下需要高達(dá)10A。這需要使用外部開關(guān)晶體管,這增加了電池管理系統(tǒng)的成本和復(fù)雜性。

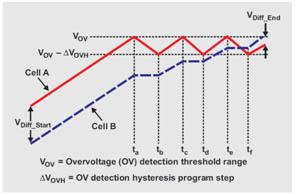

用于控制被動平衡的測量技術(shù)的復(fù)雜性和有效性也各不相同。最簡單的是,TI的bq77PL900(圖3a)等產(chǎn)品可以作為獨立的電池保護(hù)系統(tǒng),將每個電池的電壓與預(yù)編程的閾值進(jìn)行比較,以確定是否需要電池平衡。如圖3b所示,當(dāng)堆棧中的任何單元達(dá)到上限閾值(VOV)時,停止充電并啟用內(nèi)部旁路,直到其電壓降至下限。重新啟用充電并重復(fù)該循環(huán),直到最低電壓電池達(dá)到恢復(fù)極限(VOV-ΔVoVH)并停止充電。盡管對許多應(yīng)用有用,但該技術(shù)具有固有的誤差,因為它沒有考慮當(dāng)充電電流通過時由電池阻抗引起的電壓偏差。由于控制器的傳感器無法判斷它看到的電壓差是由電池容量還是阻抗不平衡引起的,因此不能保證所有電池都能達(dá)到100%的容量。

a)

b)

圖3:德州儀器公司的bq77pl900(a)僅使用電池間電壓測量執(zhí)行無源電池平衡(b)。 (德州儀器公司提供)。

有幾種方法可以提高純電壓平衡的精度。例如,德州儀器(TI)的bq2084-V143僅通過在電流結(jié)束附近平衡來最小化阻抗差異的影響,其中電流逐漸減小。

對于更高功率的汽車應(yīng)用,設(shè)計人員避免使用“智能”電池管理系統(tǒng),并依靠外部主機處理器來實現(xiàn)容量測量和平衡算法。這是因為嚴(yán)格的安全法規(guī)和認(rèn)證要求適用于運行其自己的嵌入式固件的任何動力傳動系或底盤子系統(tǒng)。對于這些應(yīng)用,高度集成的電池管理解決方案,如德州儀器的bq76PL536A-Q1可堆疊HEV/EV電池監(jiān)控器/保護(hù)器,提供無源平衡,保護(hù)和測量功能,可通過I2C或SMBus接口由車輛主處理器控制。

-

電動汽車

+關(guān)注

關(guān)注

156文章

12169瀏覽量

232001 -

德州儀器

+關(guān)注

關(guān)注

123文章

1728瀏覽量

140909 -

電池

+關(guān)注

關(guān)注

84文章

10669瀏覽量

130794

發(fā)布評論請先 登錄

相關(guān)推薦

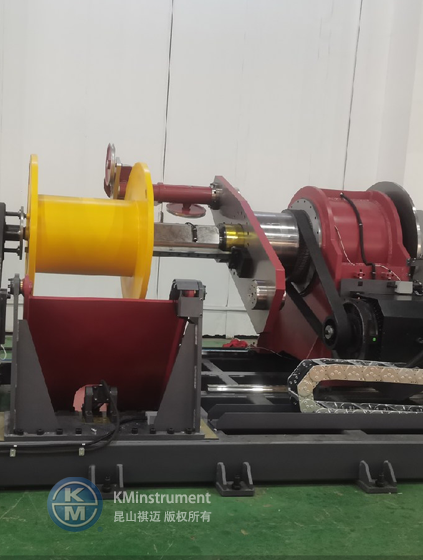

實現(xiàn)設(shè)備運行穩(wěn)定 KMbalancerII+多功能振動分析及現(xiàn)場動平衡儀解決繞線機動平衡不良難題!

動平衡校正和振動測量有關(guān)嗎?

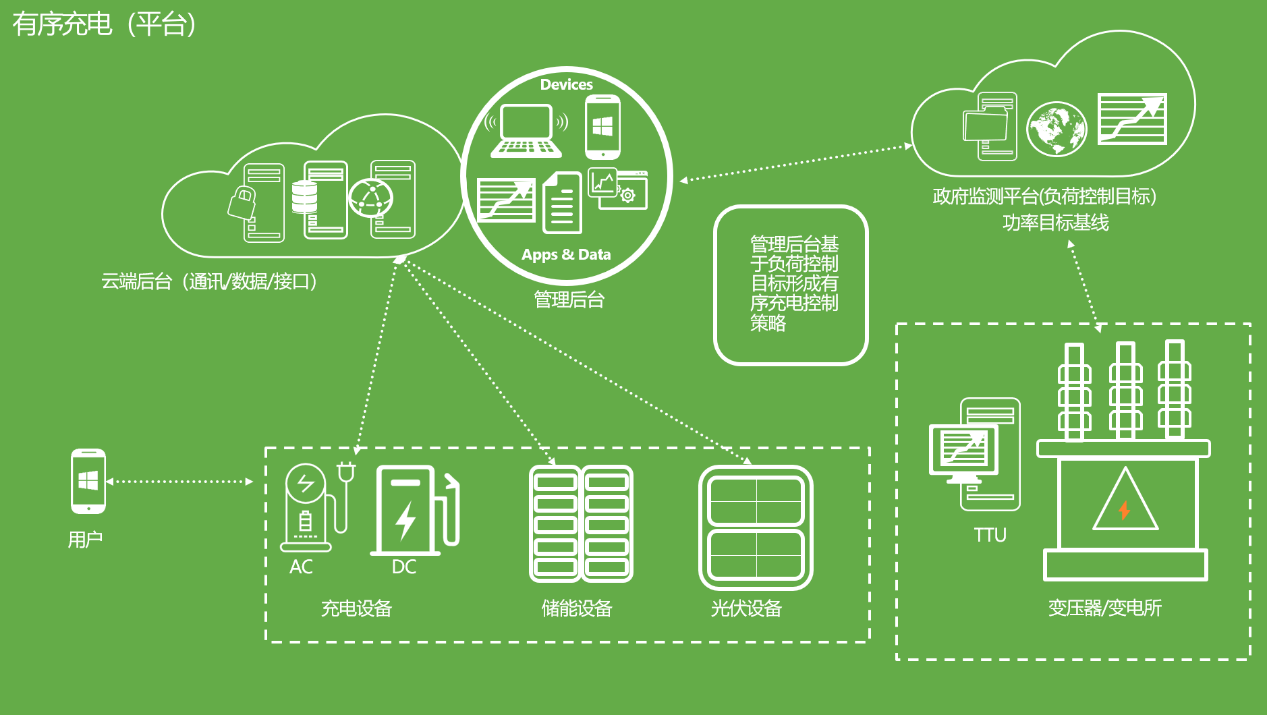

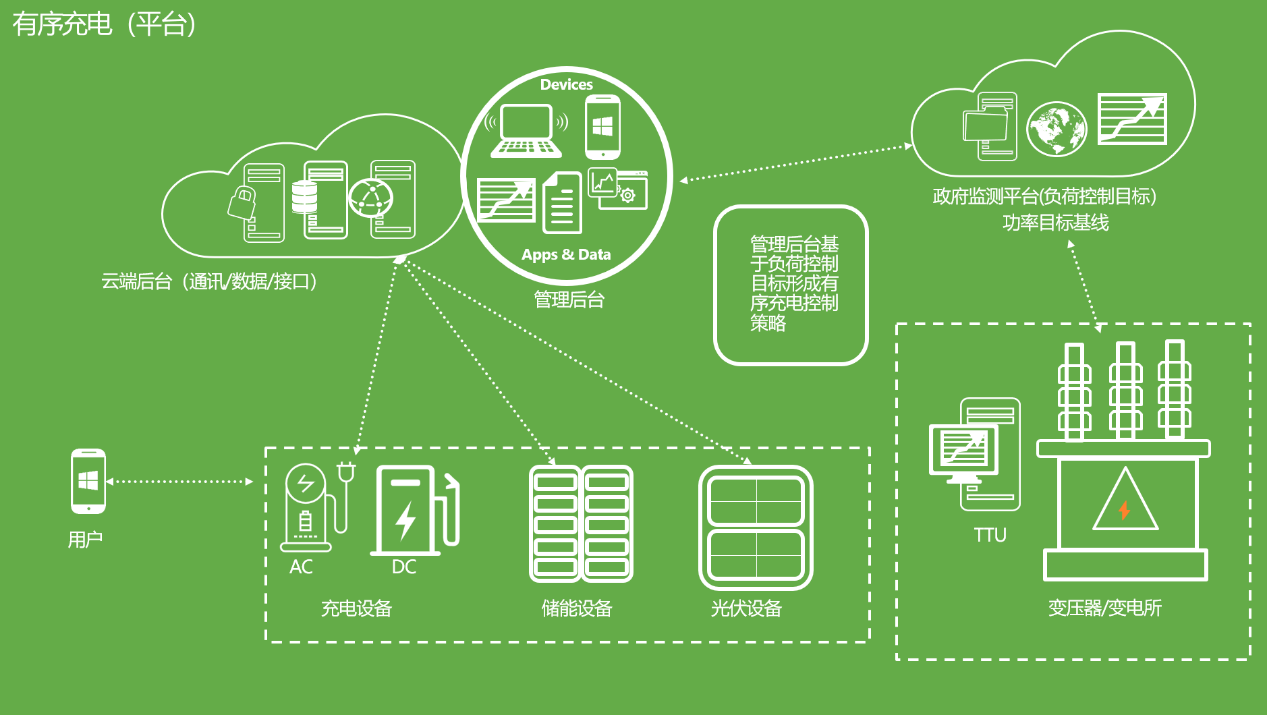

電動汽車直流與交流充電樁技術(shù)研究和應(yīng)用

電動汽車充電設(shè)施規(guī)劃對電網(wǎng)的影響研究及解決方案

電動汽車充電樁工作原理介紹

電動汽車充電樁測試臺架的相關(guān)介紹

電動汽車驅(qū)動系統(tǒng)的組成和特點

電動汽車限功率模式怎么解除

電動汽車驅(qū)動功率限制怎么處理

JAE電池管理系統(tǒng)解決方案助力優(yōu)化電動汽車性能

電動汽車用電動機的種類及控制方法

電動汽車四個常用BMS拓?fù)浣Y(jié)構(gòu)

Koolance 散熱器在電動汽車中的應(yīng)用(一)

簡析電動汽車充電樁檢測技術(shù)應(yīng)用及分析

電動汽車充電的關(guān)鍵技術(shù)

電動汽車性能的中的被動平衡技術(shù)介紹

電動汽車性能的中的被動平衡技術(shù)介紹

評論