企業信息化是企業現代化的重要標志,是企業發展的動力源泉,更是提高企業經濟效益與競爭力的捷徑和主要保證。企業信息化是長期艱巨而又緊迫的任務。勝利油田基層單位分布廣,功能差別較大,同時單位的信息化基礎相對較薄弱,水平較低。如何結合“數字油田”的建設要求與生產實際情況,探討所轄基層單位的信息化建設的形式、方法和內容,是信息工程技術人員主要責任和義務。

1、信息化建設背景

永安輸油站作為勝利油田重點的中間加溫加壓站,擔負著自上游原油庫到下游近二分之一的中轉任務。該站動力系統為1984年建站投產設備,性能相對落后,幾乎沒有生產參數自動采集。2001年該站熱力系統設備改建,自動化程度相對較高。如何在現有基礎上實現信息化站庫建設與管理要求,成為該站迫切解決的難題和重點。

信息化建設前的狀況

1) 原油儲罐的液位、溫度、壓力等參數全靠崗位工人現場檢尺,看表,工人勞動強度大,計量誤差較大。

2) 通過人工巡回檢查外輸泵機組的各部位振動值、溫度值、電機電流電壓等運行參數,。

3) 兩套熱媒爐系統點火控制部分在現場,控制參數僅基于現場數字顯示,重點生產數據無法采集上傳,不能及時交換生產流程中的重點信息。

4) 站內生產數據不能與首末站生產相關聯,生產調控極為簡單,無法實施輸油系統的優化運行和系統運行安全檢測。

2 “數字化”建設的方法與內容

2.1 建設功能

1) 熱媒爐系統遠程啟停控制、系統聯鎖、爐效實時分析等;

2) 外輸泵機組電參數動態采集、遠程啟停輸油泵、泵狀態實時檢測、泵效實時分析和監視等;

3) 重點生產參數(主要流程管道壓力溫度、儲罐液位溫度、熱交換區溫度壓力、地溫氣溫等)實時采集;

4) 常規生產管理流程的自動化操作,如熱力越站、水力越站等;

5) 生產參數的網絡動態發布,包括生產參數監視系統、泵狀態檢測系統、UPS動態監視系統等;

2.2 建設具體內容

1) 對重點參數進行了自動采集,包括壓力、溫度(包括爐膛溫度、煙道溫度、地溫、氣溫)、油罐、燃油罐、水罐液位和溫度等;

2) 對永安輸油站流程常規切換的14只手動閥加裝電動執行機構;

3) 對原油外輸流量計(兩臺)、燃油流量計(兩臺)進行自動計數采集、累計量計算;

4) 對3臺泵機組電機實時用電參數進行實時采集,包括三相電流、電壓、頻率、功率因素、有功電量、無功電量等;

5) 對熱媒爐系統原控制柜功能移到PLC系統,實現了遠程起停、聯鎖保護;

6) 對3臺輸油泵的前后軸承振動、溫度進行實時監測,實現在線狀態監測和故障診斷;

7) 實現3臺輸油泵遠程啟停控制;

8) 對泵房區及全站設立視頻監視,并4路可燃氣體報警接入系統;

9) 系統后備電池及UPS建設,為系統提供4~8小時電源支持,并提供動態監視畫面;

10)對進出站輸油壓力溫度流量等參數納入長輸管道泄漏檢測系統。

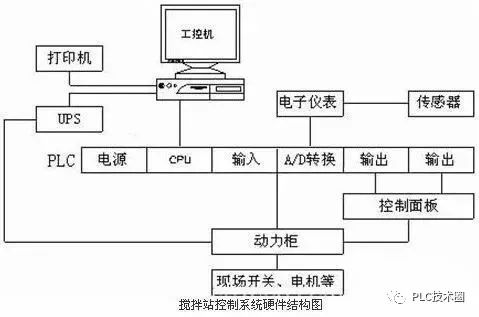

2.3系統建設硬件

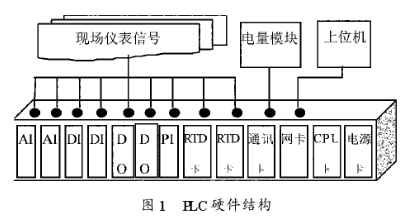

1) PLC系統硬件如圖1所示

兩臺上位機主要滿足操作站和監視站功能。操作站主要進行現場生產運行的自動操作/手動操作。操作站直接讀取PLC數據。監視站通過雙網卡,滿足讀取PLC只讀點的數據動態顯示,并與油田信息網接入,實時發布只讀點信息。

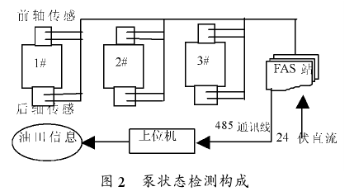

2)泵狀態檢測硬件構成如圖2所示:

FAS站是S8100機泵群在線狀態監測系統的重要組成部分,負責完成現場傳感器的供電、信號采集和處理,并采用RS485通訊協議與通訊。FAS站采用防爆設計,可以安裝在危險環境中。

輸油泵狀態監測系統Station8100相對獨立,實時監測泵軸承振動、溫度數據,一旦出現數據超標,立即給出報警,通過對振動數據的頻譜分析,可以分析判斷出機組振動超標的根源、故障的類型,從而保障機組安全運行。該系統同時提供數據的動態網絡發布,管理人員可以本地瀏覽器(IE)查看現場機泵的實時運行狀態數據,得到機泵的實時運行信息。

2.4 信息化建設中軟件功能

1)上位機和PLC系統軟件構成

系統軟件包括PLC下位機控制軟件和上位機組態軟件兩部分,下位機主要完成數據采集、流程切換控制、狀態監測、故障報警、連鎖保護等功能。上位機主要完成分類流程畫面、數據動態監視、數據歷史查詢、報表自動生成、運行參數的高級應用等。PLC運行控制軟件為OMRON公司編程軟件CX-PROGRAMMER4.0,上位機組態軟件采用國產三維力控組態軟件。上位機通過以太網(ETHNET)方式直接與PLC進行通訊。

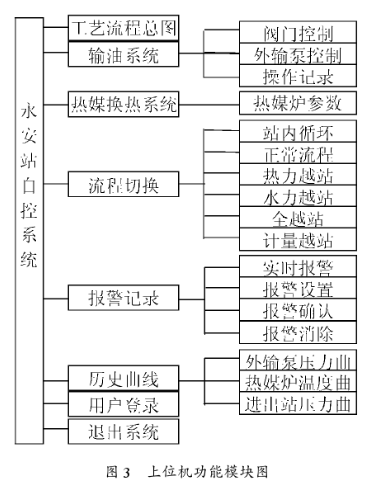

2)上位機實現的功能

①通過組態,把各種現場需要操作的指令,比如開關閥門、啟停泵、啟停熱媒爐、流程切換等傳送到下位機控制器里,然后由控制器控制現場的相應設備,進行動作,完成相應任務。

②設置各種報警參數,比如說是進站壓力上下限、大罐液位上下限、泵電壓上限等需要報警的參數的限值,這樣當這些參數超過設定值時,上位機就會報警,提示操作人員去進行相關的檢查或操作。

③關鍵參數的歷史和實時趨勢曲線顯示,比如熱媒爐溫度曲線、進出站壓力曲線、外輸泵壓力曲線。

④結合勝利油田“源頭數據”建設要求,通過上位機軟件,自動生成班報、日報等,并滿足手動數據的錄入,如含水密度等參數。

3)上位機功能模塊如圖3所示

4)下位機(PLC)完成功能

通過各功能模塊與現場儀表線的聯接,完成模數轉換(A/D),狀態量(DI)的采集,輸出點(DO)控制,高速脈沖的計數(PI),以及通訊模塊的數據轉換等底層數據的處理,并完成生產常規流程的控制和自動運行。

5)泵狀態檢測軟件系統:

S8100系統是專用檢測振動軟件系列之一,以SQL Server2000為后臺數據庫,并滿足網絡發布功能,以它主要提供包括棒圖、波形圖、頻譜圖、趨勢圖等)。以下為網絡瀏覽時的畫面。

6)泄漏檢測系統

長輸管道泄漏檢測系統,由我公司自主開發的應用軟件,主要利用負壓波法和流量“實時”對比法進行檢測。負壓波主要用于泄漏點的定位,流量采集用定量分析管道的泄漏情況。永安輸油站主要作用是“實時”采集進出口壓力和流量計讀數,通過網絡將數據送到三級調度進行專職人員的監視和分析。

3、經驗交流

1)同信號多采集解決方法

由于泄漏檢測系統對信號采集要求較高,對進出壓力信號采集頻率在100HZ左右,同時對流量脈沖信號以每5秒累計計算出瞬時流量。如果利用PLC采集結果通過通訊方式與泄漏檢測系統連接,對壓力波的捕獲和流量動態對比上很容易產生不可預計的時間差,使泄漏檢測系統增加誤報或漏報的概率。通過硬件接線的現場應用,解決了同信號多采集的問題。對進出站壓力(儀表輸出4-20毫安)采用分信號辦法,即通過專用設備(帶隔離耦合)輸出兩路與輸入相同的信號,分別滿足PLC系統和泄漏檢測系統的采集要求。對流量脈沖信號,由于輸出是12伏的電壓信號,直接對該信號進行并聯采集即可。缺點是增加了投資和設備,優點是完全滿足了不同系統的應用要求。

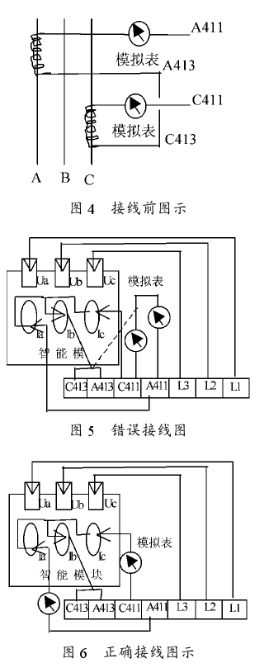

2)智能電量采集模塊的現場接線法

本次信息化建設屬于改造工程,一方面要滿足改造前的生產運行方式,另一方面要將生產“數字化”信號全部納入信息系統。在智能電量采模塊的接線中,主要對低壓配電接線進行改造,并同時滿足原模擬表的正常顯示和智能模塊的正常工作。在智能模塊技術人員的指導下進行安裝后,模擬表正常顯示,智能表電流數字信號出現近15安培的偏相。對于三相交流大型電機,這種偏相電流很容易造成相間電流的產生,對電動機工作十分不利。但原模擬表只有兩相電流的顯示,無論是線電流還是相電流,總與智能模塊的電流數字信號不相符合。通過對智能模塊的接線方式進行了重新認識,發現了問題所在,即電壓采集與原信號并聯,電流采集與原信號串聯,并與廠方技術人員進行了核實與交流,查出了故障。接線前如圖4所示,錯誤接線如圖5所示,正確接線如圖6所示。圖5與圖6的差別正是電流的串聯與并聯的關系,這正是導致電流不平衡的原因。

3)干擾信號的處理與儀表供電問題的解決

在進行熱媒系統改造時,原控制系統自成體系,但重點參數不能引入PLC系統和數據網絡發布。根據原數顯儀表的特點,將該儀表的輸出(4-20毫安有源輸出)直接引入PLC系統時,發現輸出信號時斷時續,波動較大。結合隔離安全柵的工作特性,對每路輸出加裝安全柵,輸出信號穩定并與原數顯信號動態變化相差0.4%,達到設計要求,滿足了重點參數的動態發布。在PLC系統中,設置兩臺24伏(5A)直接電流,一臺專給PLC模板供電,另一臺對20多臺現場儀表提供電源。如果直接對現場同時供電,容易造成24伏電源由于加電瞬間電流過大而自保護,并且也不便于儀表的維護與檢修。結合以前的改造經驗與要求,增加7只開關,采用分批逐步供電的方式,以保證在系統掉電后現場儀表的正常供電。通過近一年半的運行,系統工作正常。

4、工程總結

永安輸油站信息化管理系統建設的總體目標是應用目前先進、可靠的測控儀表及PLC控制系統,實現整個生產過程的自動控制、報警、連鎖,實現輸油系統優化運行、遠程督導等功能,使生產、調度和安防實現自動化、網絡化、信息化,從而提高輸油站庫的生產管理水平。

1)通過系統建設,使輸油系統傳遞、運行控制成為有機的生產管理系統。通過對生產運行參數的實時采集,實現生產流程重點閥門的開/關/閥位的遠程控制,實現油罐液位溫度的動態監測,實現輸油泵的狀態檢測,實現管理、控制、信息一體化。

2)提高該站安全管理水平。PLC系統能在第一時間捕捉各種可能引起事故的早期信息并提前報警,在中央控制室發出預告,如油氣混合濃度超標報警、外輸油溫過低、局部生產管網壓力過高等信息,對站內出現的任何報警都馬上掌握,提前做好相應準備,及時處理。并對重點現場和全站提供視頻監視。

3)進一步提高了該的信息化管理水平。中央控制室對站內重要信息如安全、生產、油進出庫情況全面掌握。站內泵房崗、熱媒爐崗等原油傳送相互關聯的崗位提供實時生產信息,為生產管理者提供詳實可靠的原始、實時數據,并通過編制的優化運行、經濟效益分析等軟件,為決策者的決策提供參考和依據。

4)生產運行報表自動生成,保證了“源頭數據”的及時性和正確性。通過上位機應用軟件,將生產過程中原來依靠人工巡檢、記錄、判斷的眾多參數匯總到PLC控制系統,通過上位機軟件自動生成管理運行大表,消除人為主觀影響,提高運行記錄的可信度,并極大地提高設備運行率和降低工作人員的勞動強度。

結束語:

通過該站信息化管理建設,初步建立了管道和站庫聯合運行效率分析機制,提高管道運行效率,進一步完善了熱媒爐控制系統。通過安全系統和設備在線監測系統的建立,提升了故障診斷分析技術,將原設備事后維修體系轉變成了以預防為主的維修體系,并提供動態參數的網絡發布,為各級生產管理人員和精細化管理提供了有力的保障和基礎,同時為其它輸油管道及站庫的信息化管理奠定了理論和實踐經驗。通過本工程建設的總結交流,借此拋磚引玉,懇切希望專家予以指正。

責任編輯:gt

-

plc

+關注

關注

5016文章

13376瀏覽量

464705 -

監測系統

+關注

關注

8文章

2750瀏覽量

81441 -

電池

+關注

關注

84文章

10669瀏覽量

130797

發布評論請先 登錄

相關推薦

機泵狀態無線監測系統方案

基于虛擬儀器的輸油泵監測與故障診斷系統

英威騰Goodrive5000在大慶油田輸油泵的解決方案

基于PLC下位機和上位機實現輸油泵狀態監測系統的設計

基于PLC下位機和上位機實現輸油泵狀態監測系統的設計

評論