光刻膠(Photoresist)又稱光致抗蝕劑,是指通過紫外光、電子束、離子束、X射線等的照射或輻射,其溶解度發生變化的耐蝕劑刻薄膜材料。由感光樹脂、增感劑和溶劑3種主要成分組成的對光敏感的混合液體。在光刻工藝過程中,用作抗腐蝕涂層材料。半導體材料在表面加工時,若采用適當的有選擇性的光刻膠,可在表面上得到所需的圖像。光刻膠按其形成的圖像分類有正性、負性兩大類。在光刻膠工藝過程中,涂層曝光、顯影后,曝光部分被溶解,未曝光部分留下來,該涂層材料為正性光刻膠。如果曝光部分被保留下來,而未曝光被溶解,該涂層材料為負性光刻膠。按曝光光源和輻射源的不同,又分為紫外光刻膠(包括紫外正、負性光刻膠)、深紫外光刻膠、X-射線膠、電子束膠、離子束膠等。光刻膠主要應用于顯示面板、集成電路和半導體分立器件等細微圖形加工作業。光刻膠生產技術較為復雜,品種規格較多,在電子工業集成電路的制造中,對所使用光刻膠有嚴格的要求。

一、發展歷史

1826年,法國人涅普斯(J. N. Niepce)最先發現了具有感光性的天然瀝青,使用低黏度優質瀝青涂覆玻璃板,預干后,置于相機暗盒內,開啟曝光窗,經光學鏡頭長時間曝光后,瀝青涂層感光逐漸交聯固化,形成潛像,再經溶劑松節油清洗定影,獲得最早的瀝青成像圖案。 1832年,德國人舒柯(G. Suckow)發現重鉻酸鹽在明膠等有機物中具有感光性。1839年,英國人龐頓(S. M. Ponton)首先將重鉻酸鹽用于照相研究。1850年,英國人塔爾博特(F. Talbot)將重鉻酸鹽與明膠混合后涂在鋼板上制作照相凹版獲得了成功。19世紀中葉,德國人格里斯(J. P. Griess)合成出芳香族重氮化合物,并發現重氮化合物不但遇熱不穩定,而且對光照也不穩定。1884年,德國人韋斯特(West)首先利用重氮化合物的感光性顯示出影像。1890年。德國人格林(Green)和格羅斯(Gross)等人將重氮化的混合物制成感光材料。取得了第一個重氮感光材料的專利。不久,德國的卡勒(Kalle)公司推出了重氮印相紙,從而使重氮感光材料商品化,并逐漸代替了鐵印相技術。1921年,美國人畢勃(M. C. Beeb)等人將碘仿與芳香胺混合在一起,用紫外光照射得到染料像,稱它為自由基成像體系。1925年,美國柯達(Eastman-Kodak)公司發現了聚乙烯醇和肉桂酸酯在紫外光下有很強的交聯反應并且感光度很高,隨后用于光學玻璃的光柵蝕刻,成為光刻膠的先驅。

1942年,英國Eisler發明印刷電路板,重鉻酸鹽感光材料作為光敏抗蝕劑用于制造印刷線路板。重鉻酸在紫外光作用下還原成三價鉻離子,三價鉻離子可和水溶性聚合物中的羰基、胺基、羥基等作用形成不溶的配位絡合物。 1943年,美國杜邦公司提交了世界第一份有關光引發劑的發明專利,盡管這種二硫代氨基甲酸酯化合物感光活性較低,后來也未能轉化為實際應用,但確實開啟了一種全新的聚合物材料加工技術。1948年,美國專利中出現第一個光固化油墨配方和實施技術的專利。

1949年,德國Kalle公司首先開發成功紫外正性光刻膠。1954年,由柯達公司的明斯克(L. M. Minsk)等人研究成功的光敏劑增感的聚乙烯醇肉桂酸酯成為第一個光固化性能的光刻膠,牌號KPR。先用于印刷工業,后用于電子工業。1958年,柯達公司發展出了疊氮-橡膠系的負性光刻膠,牌號為KMER和KTFR。1960年,出現鄰重氮萘醌-酚醛樹脂紫外正性光刻膠。1968年,美國IBM公司的Haller等人發明聚甲基丙烯酸甲酯電子束光刻膠。1973年,由Bell實驗室和Bowden發明聚烯砜類電子束光刻膠。1976年,美國麻省理工學院的H. Smith提出X射線曝光技術。1989年,日本科學家Kinoshita提出極紫外光刻技術(EUVL)。 1990年后,開始出現248 nm化學增幅型光刻膠。

1992年,IBM使用甲基丙烯酸異丁酯的聚合物作為化學增幅的193 nm光刻膠材料。同年Kaimoto等也發現了非芳香性的抗蝕刻劑,而且在193 nm有較好的透光性。20世紀90年代中期,美國明尼蘇達大學納米結構實驗室提出了一種叫做“納米壓印成像”(nanoimprint lithography)的新技術。1996年,歐洲主要成立了4個極紫外光刻相關研究項目,約110個研究單位參與,其中比較重要的項目為MEDEA和MORE MOORE。1997年,Intel公司成立了包括AMD、Motorola、Micron、Infineon和IBM的EUV LLC,并與由LBNL、LLNL和SNL組成的國家技術實驗室(VNL)簽訂了極紫外光刻聯合研發協議(CRADA)。1998年,日本開始極紫外光刻研究工作,并于2002年6月成立極紫外光刻系統研究協會(EUVA)。1962年,中國北京化工廠接受中國科學院半導體研究所的委托,著手研究光刻膠,以吡啶為原料,采用熱法工藝,制成聚乙烯醇肉桂酸酯膠。1967年,中國第一個KPR型負性光刻膠投產。1970年,103B型、106型兩種負膠投產,環化橡膠系負膠BN-302、BN-303也相繼開發成功。

2018年5月24日,國家科技重大專項(02專項)極紫外光刻膠項目順利通過國家驗收。

2018年5月30日,國家科技重大專項“極大規模集成電路制造裝備與成套工藝”專項(02專項)項目“極紫外光刻膠材料與實驗室檢測技術研究”,經過項目組全體成員的努力攻關,完成了EUV光刻膠關鍵材料的設計、制備和合成工藝研究、配方組成和光刻膠制備、實驗室光刻膠性能的初步評價裝備的研發,達到了任務書中規定的材料和裝備的考核指標。2019年11月25日,8種“光刻膠及其關鍵原材料和配套試劑”入選工信部《重點新材料首批次應用示范指導目錄(2019年版)》。

二、工作原理(一)光學光刻膠

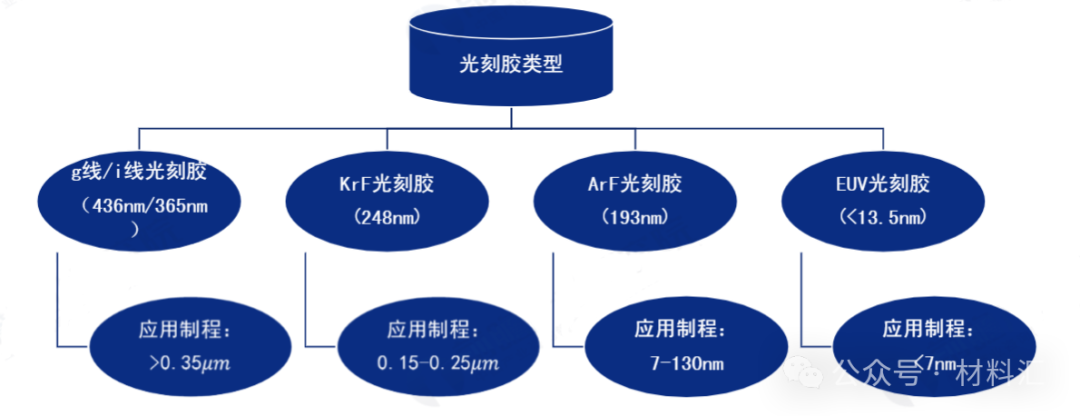

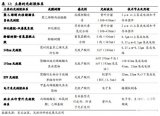

光刻膠類型及應用制程

1、紫外光刻膠紫外光刻膠適用于g線(436 nm)與i線(365 nm)光刻技術。

負性光刻膠

(1)環化橡膠型光刻膠屬于聚烴類——雙疊氮系光刻膠

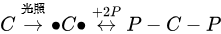

。這種膠是將天然橡膠溶解后,用環化劑環化制備而成的。一般來說,橡膠具有較好的耐腐蝕性,但是它的感光活性很差。橡膠的分子量在數十萬以上,因此溶解性甚低,無論在光刻膠的配制還是顯影過程中都有很大困難。因此無法直接采用橡膠為原料配制光刻膠。這一類光刻膠的重要組成部分為交聯劑,又稱架橋劑,可以起到光化學固化作用,依賴于帶有雙感光性官能團的交聯劑參加反應,交聯劑曝光后產生雙自由基,它和聚烴類樹脂相作用,在聚合物分子鏈之間形成橋鍵,變為三維結構的不溶性物質,這種光化學架橋交聯反應可用下式表示:

式中,C為交聯劑;P為聚合物。疊氮有機化合物、偶氮鹽和偶氮有機化合物都可用作交聯劑,它們不僅能夠和聚烴類樹脂相配合組成負性光刻膠,而且還能和一些線型聚合物,如聚酰胺、聚丙烯酰胺等相配合制成負性光刻膠。在聚烴類光刻膠里添加的交聯劑以雙疊氮有機化合物較為重要;在和環化橡膠配合使用時,雙疊氮型交聯劑不帶極性基團,并且能夠溶解于非極性溶劑,如三氯乙烯和芳香烴等類型的芳香族雙疊氮化合物。

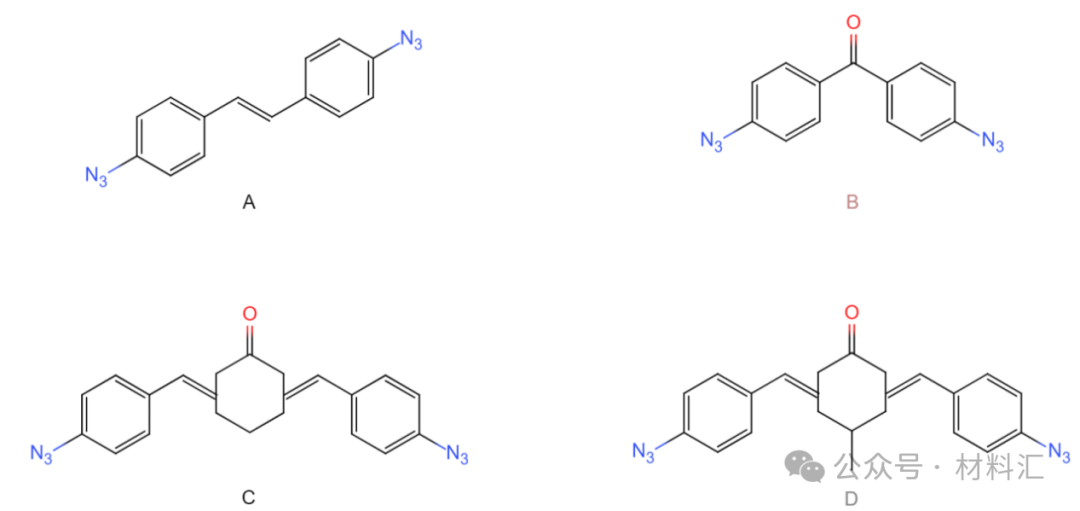

四種光刻膠常用雙疊氮交聯劑的分子結構

這種交聯劑包括4,4'-雙疊氮二苯基乙烯(A)、4,4'-二疊氮二苯甲酮(B)、2,6-雙-(4'-疊氮芐叉)-環己酮(C)、2,6-雙-(4'-疊氮芐叉)-4-甲基環己酮(D)等,其結構如圖所示。其中D的效果最為突出,感光時在交聯劑雙疊氮化合物作用下發生交聯成為不溶性高聚物。

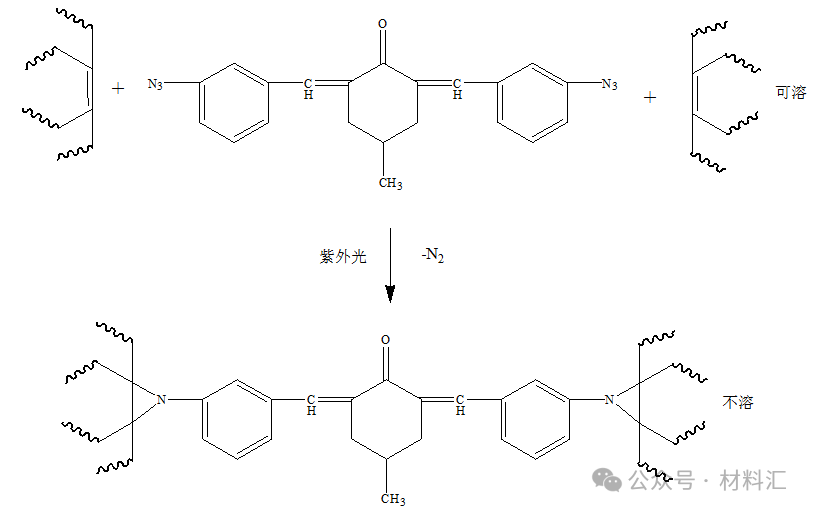

聚烴類——雙疊氮系光刻膠反應式該類型的光刻膠一般為環化橡膠的甲苯溶液,濃度為8%~10%,光敏交聯劑加入量為環化橡膠的10%以下,增感劑可以用二苯甲酮或蒽酮等,加入量為5%左右。

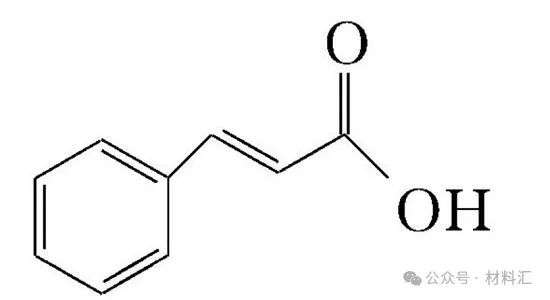

(2)肉桂酸酯類的光刻膠

肉桂酸結構式這類光刻膠在紫外光的照射下,肉桂酸上的不飽和鍵會打開,產生自由基,形成交聯結構。主要品種有聚乙烯醇肉桂酸酯光刻膠、聚乙烯氧乙基肉桂酸酯光刻膠和肉桂叉二酯光刻膠等。 第一種膠是最早被用于光刻膠制備的光敏高分子化合物,對二氧化硅、鋁、氧化鉻等材料都有良好的附著力,耐氫氟酸、磷酸腐蝕;第二種膠在曝光下幾乎不受氧的影響,無須氮氣保護。分辨率1μm左右,靈敏度較第一種膠高1倍,黏附性好,抗蝕能力強,圖形清晰、線條整齊,耐熱性好,顯影后可在190℃堅膜0.5h不變質。感光范圍在250~475nm,特別對436nm十分敏感。屬線型高分子聚合物,常用溶劑為丙酮;第三種膠能溶于酮類、烷烴等溶劑,不溶于水、乙醇、乙醚等。有較好的黏附性和感光性,分辨率也很高,感光速度快。

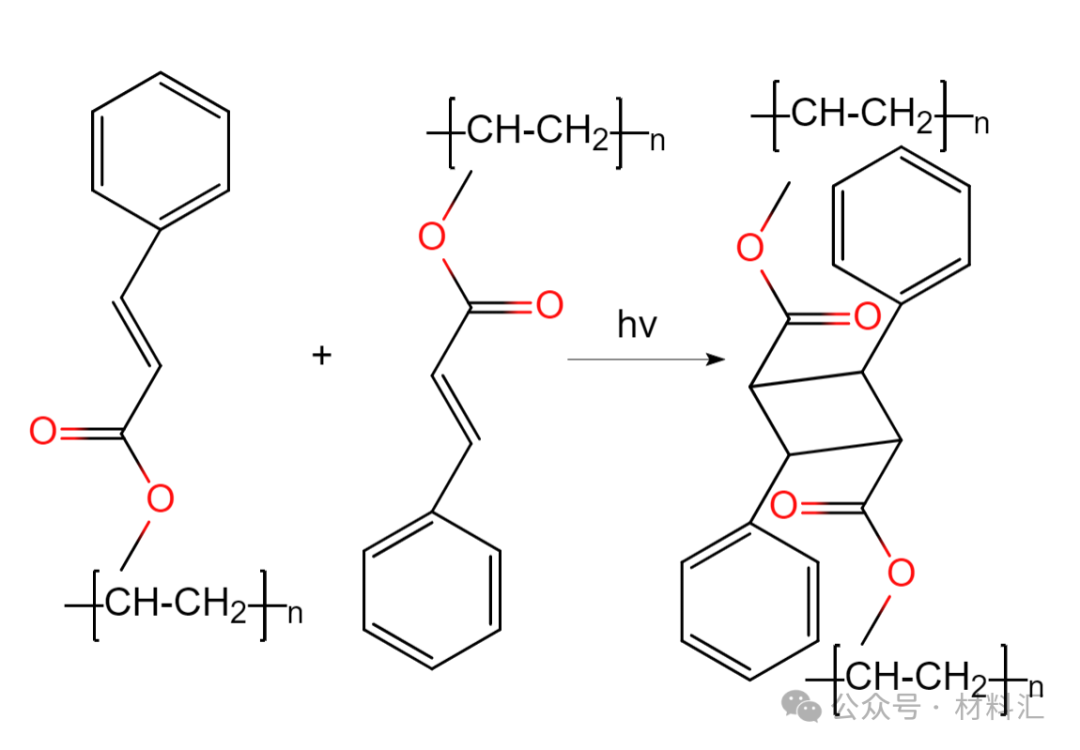

聚乙烯醇肉桂酸酯的光交聯

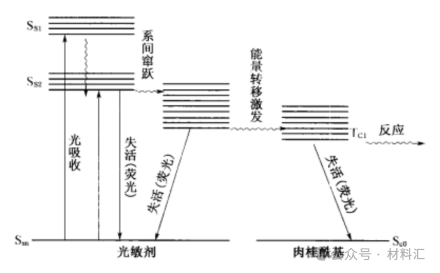

聚乙烯醇肉桂酸酯的增感機理增感劑的作用:少量添加即可使光二聚反應在波長更長的可見光范圍內進行。例如聚乙烯醇肉桂酸酯的感光區域原本在240~350nm,加入少量三線態光敏劑5-硝基苊后,感官區域擴展到了240~450nm。光敏劑對聚乙烯醇肉桂酸酯的增感機理與普通光化學的三線態光敏反應完全相同,光敏劑首先吸收光而變為激發單線態(SSn)然后進行系間竄躍成為激發三線態(TS1)。這個三線態的能量轉移到鄰近的肉桂酰基上,使肉桂酰基成為激發三線態(TC1)最后進行環丁烷化反應而交聯。因此一個好的光敏劑的條件如下:①光敏劑與肉桂酰基的能量水準必須滿足TS1≥TC1。實驗發現二者取接近值時效果最佳。②光敏劑必須比肉桂酰基在更長波長區域內具有有效的吸收。③被吸收的能量易于向三線態進行系間竄躍(系間竄躍的量子收率大)。

聚乙烯醇肉桂酸酯的光敏劑 | |||

光敏劑 | 相對感度 | 吸收峰值/nm | 感光波長邊值/nm |

空白 | 2.2 | 320 | 350 |

對硝基聯苯 | 180 | 360 | 380 |

對硝基苯胺 | 110 | 370 | 400 |

2,4-二硝基苯胺 | 88 | 360 | 400 |

苦酰胺 | 400 | 450 | 480 |

2-氯-4-硝基苯胺 | 290 | 380 | 410 |

2,5-二硝基-4-硝基苯胺 | 330 | 380 | 410 |

4,4'-四甲基-二胺基苯甲酮 | 640 | 380 | 420 |

1,2-苯并蒽酮 | 510 | 420 | 470 |

蒽酮 | 99 | 320 | 420 |

3-甲基-1,3-二氮雜-1,9-苯并蒽酮 | 1100 | 470 | 490 |

5-硝基苊 | 184 | 400 | 450 |

正性光刻膠在光照的情況下,高分子鏈主鏈可能發生斷鏈或降解(聚合的逆反應)。光降解反應使高分子材料老化,機械性能變壞;從而失去使用價值,是高分子材料光老化的主要原因。當然光降解現象的存在也使廢棄聚合物被消化,對環境保護具有有利的一面。

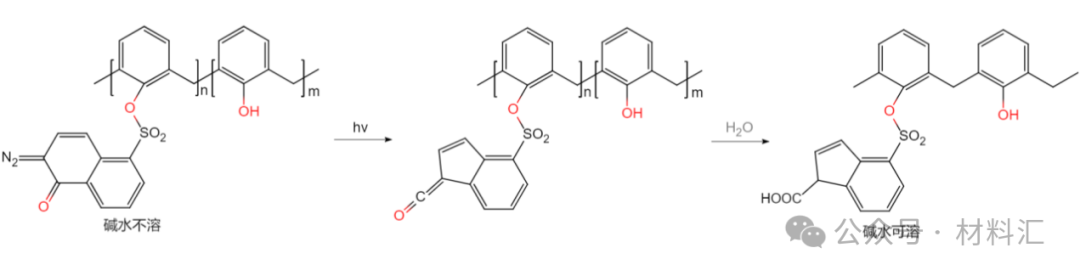

一個比較有意義的光分解反應是發生在高分子側鏈上的化學反應,與一般有機物的分解反應類似,但由于側鏈上基團的分解反應可以使高分子鏈溶解性質發生明顯變化,即可以通過控制曝光區域來實現對高分子的溶解性的控制。正性光刻膠與一般負性光刻膠不同,主要是鄰重氮醌化合物。

在曝光過程中,鄰重氮醌化合物吸收能量引起光化學分解作用,經過較為復雜的反應過程,轉變為可溶于顯影液的物質,而未經感光的光刻膠則不溶于這種顯影劑。因此曝光顯影后,所得圖像與掩膜相同,所以稱作正性光刻膠。由于未經感光的光致抗蝕劑仍然保持它在紫外線照射下發生光分解反應的活性,故該種類型的光刻膠在光刻工藝過程中,能夠多次曝光。鄰重氮醌化合物都能溶解在乙二醇單甲醚中。為了改善光刻膠的成膜性和增加涂層的耐磨性,可以摻入線性酚醛樹脂、聚酚、聚碳酸酯或乙酸乙烯和順丁烯二酸酐的共聚物;或者將鄰重氮醌-5-磺酰氯和帶有羥基的樹脂進行縮合,而將感光性官能團引入合成樹脂的分子鏈上去。以酚醛樹脂為例,連接有鄰重氮萘醌結構的酚醛樹脂在紫外光照射時可以發生光分解反應,放出氮氣,同時在分子結構上經過重排,產生環的收縮作用,從而形成相應的五元環烯酮化合物,五元環烯酮化合物水解后生成茚基羧酸衍生物。茚基羧酸衍生物遇烯堿性水溶液顯影。其分辨率高,線條整齊。

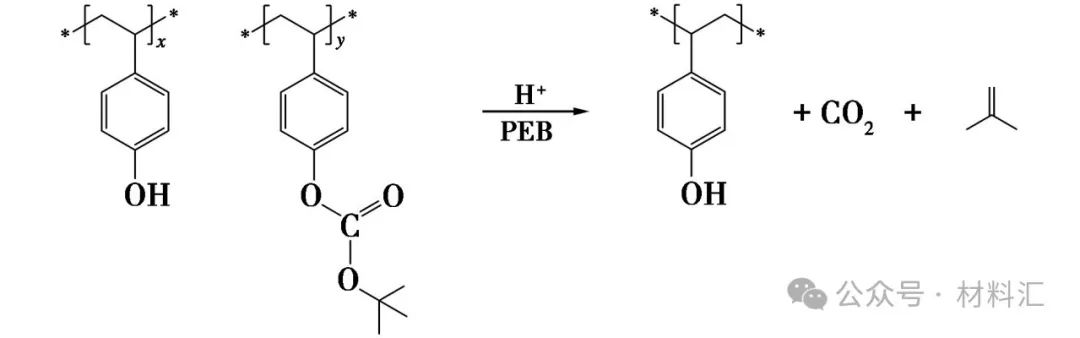

高聚物的光分解反應2、深紫外光刻膠隨著集成度的提高,光刻膠的分辨率的要求越來越高,所用的光源波長越來越短。因為光刻膠成像時可分辨線寬與曝光波長成正比,與曝光機透鏡開口數成反比,所以縮短曝光波長是提高分辨率的主要途徑。光刻工藝經歷了從g線、i線光刻的近紫外(NUV),進入到深紫外(DUV)248 nm光刻,以及193 nm光刻的發展歷程。值得指出的是:現代曝光技術不僅要求高的分辨率,而且要有工藝寬容度和經濟性,顯然光源的波長越短,光刻膠的分辨率越高,感光樹脂合成的難度也越大。光刻技術由i線轉入248 nm時,IBM公司開發出化學增幅光刻膠,在體系中采用聚對羥基苯乙烯樹脂解決了透光率的問題,并引入了光致產酸劑(PAG,Photo Acid Generator),在光的照射下PAG生成酸,酸作為催化劑催化樹脂的反應,通過化學的方法將光學信號進行了放大,解決了感光速率的問題。化學增幅光刻膠曝光速度非常快,大約是線性酚醛樹脂光刻膠的10倍;對短波長光源具有良好的光學敏感性;提供陡直側墻,具有高的對比度;具有0.25μm及其以下尺寸的高分辨率。  248nm光刻膠脫保護反應機理以KrF激光為光源的248nm光刻,已可以生產256M至1G的隨機存儲器,其最佳分辨率可達0.15μm,但對于小于0.15μm的更精細圖形加工,248nm光刻膠已無能為力了,這時候需要193nm(ArF激光光源)光刻。光刻技術從248nm轉變為193nm時,由于以前的i線光刻膠、248nm光刻膠由于含有苯環結構,在193nm吸收太高而無法繼續使用,因此要尋求一種在193 nm波長下更透明的材料。193nm光刻膠通常選用丙烯酸類樹脂,機理上則沿用248nm光刻膠中的化學放大機理。但是丙烯酸樹脂類光刻膠的抗蝕能力較差,光刻膠的抗蝕能力與樹脂中的碳氫比有關,碳氫比越高,抗蝕能力越強。傳統光刻膠及248nm光刻膠的樹脂均是以苯環為主體,具有較高的碳氫比,但是丙烯酸樹脂的碳氫比相對較低,在光刻后的刻蝕工藝中無法提供足夠的抗蝕能力。因此193nm光刻膠常將金剛烷、多環內酯等基團作為保護基引入丙烯酸酯體系中或將稠環烯作為共聚單元引入高分子鏈中以提高其抗蝕能力。?

248nm光刻膠脫保護反應機理以KrF激光為光源的248nm光刻,已可以生產256M至1G的隨機存儲器,其最佳分辨率可達0.15μm,但對于小于0.15μm的更精細圖形加工,248nm光刻膠已無能為力了,這時候需要193nm(ArF激光光源)光刻。光刻技術從248nm轉變為193nm時,由于以前的i線光刻膠、248nm光刻膠由于含有苯環結構,在193nm吸收太高而無法繼續使用,因此要尋求一種在193 nm波長下更透明的材料。193nm光刻膠通常選用丙烯酸類樹脂,機理上則沿用248nm光刻膠中的化學放大機理。但是丙烯酸樹脂類光刻膠的抗蝕能力較差,光刻膠的抗蝕能力與樹脂中的碳氫比有關,碳氫比越高,抗蝕能力越強。傳統光刻膠及248nm光刻膠的樹脂均是以苯環為主體,具有較高的碳氫比,但是丙烯酸樹脂的碳氫比相對較低,在光刻后的刻蝕工藝中無法提供足夠的抗蝕能力。因此193nm光刻膠常將金剛烷、多環內酯等基團作為保護基引入丙烯酸酯體系中或將稠環烯作為共聚單元引入高分子鏈中以提高其抗蝕能力。?

為了進一步提高193nm光刻膠的分辨率,出現了水浸沒式193nm光學光刻(其數值孔徑高達1.44),將光學光刻的分辨率延續到50nm以下。配合雙重曝光技術可以達到32nm節點,采用四重曝光技術可以達到14nm節點。這一技術的缺點是增加了光刻的難度和步驟,增加了成本,降低了生產能力。157nm F2激發態光刻工藝有可能成為傳統光學光刻工藝和下一代細微光刻工藝之間的橋梁,是生產臨界線寬小于100nm集成電路的首選工藝。同其他光刻膠一樣,157nm單層光刻膠設計所面臨的問題仍然是:①光吸收及漂白;②水基堿溶液顯影;③抗干法腐蝕。可實際上隨著曝光波長的縮短,材料的選擇愈加困難。對于157nm光刻膠基本材料的光透過率雖然是充分的,但引入成像官能團后可能會使紫外吸收增加,同時給水基堿溶液顯影帶來問題。線寬的縮小還會使酸擴散及邊緣粗糙度的問題愈加突出。實驗發現,在聚乙烯分子鏈上適當引入吸電子基團,如氧或氟原子可使透過率明顯提高。例如:高氟化聚乙烯醇類似物或聚乙烯醇均在157nm有很好的透過率。另外,硅聚合物,如硅氧烷等,在157nm有良好的透過率。實驗還發現任何π鍵體系在157nm均有較強吸收,所以必須設計新的酸性基團,例如采用有推電子效應的共軛基團使負電荷穩定,還有利用誘導效應,如六氟異丙醇中的羥基由于共軛堿的誘導穩定性而具有相當的酸性。原本應用的t-BOC酸酯由于含羧基而不能使用,乙縮醛基可能用于替代。除此之外,仍有許多問題需要解決,需要繼續研發才能進入實用領域。

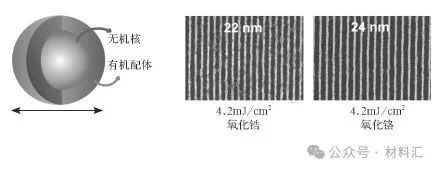

3、極紫外光刻膠極紫外光刻膠又稱作軟X射線(Soft X-ray),其波長為11-14 nm,常用13.5 nm,單光子的能量為91.48eV。相同體積內,相同功率密度的EUV光源和ArF光源相比,EUV光源的光子數要比ArF光源光子數少十分之一。這就要求主體材料中應盡量減少高吸收元素(如F等),或者提高C/H的比例。由于極紫外光非常容易被吸收,所以光學系統(透鏡等)和掩膜板都要采用反射來傳遞圖像信息。極紫外光刻技術利用短波長曝光,可以在很小的數值孔徑下獲得線寬小于100nm的圖像。這種光刻膠的設計思路發生了巨大的變化,不再關注樹脂的透光性,取而代之的是感光速度、曝光產氣控制及隨機過程效應(Stochastic effects),主要分為以下幾種:①金屬氧化物類型:其特點是金屬氧化物的引入可以提高體系的吸光度,進而提高光刻的感光速度,另一方面金屬氧化物可以提高體系的抗蝕能力,降低光刻膠的膜厚,進一步提高分辨率。

納米氧化物復合材料光刻膠②化學增幅型光刻膠:即在傳統化學增幅型光刻膠的基礎上進行性能改進,如采用聚合物鍵合光致產酸劑(PBP,Polymer Bond PAG)改善線條邊緣粗糙度(LER,line edge roughness),在聚合物中加入吸色基團提高對EUV的光子的吸收。

③分子玻璃型光刻膠:將小分子作為光刻膠主體,透過對小分子進行功能化修飾,使其在具備溶解抑制與溶解促進的同時實現優異的涂布性能,小分子為主體可以消除因聚合物分子量分布引起的線條邊緣粗糙問題。其核心多為苯環結構,與核心相連的是酸性官能團(如羥基等),有時根據需要可對酸性官能團采取部分保護。此類分子常多為非對稱結構,從而避免體系中因π-π堆積而結晶。

④聚對羥基苯乙烯及共聚物:聚對羥基苯乙烯(polyhydroxystyrene, PHS or PHOST)衍生物類體系有兩大優點:

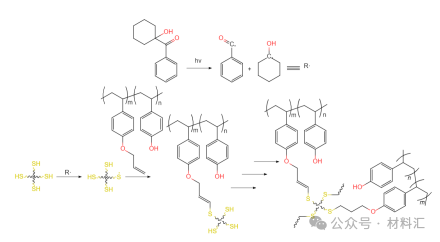

(1)不會出現酸擴散現象,所以不會對光刻的分辨率、線邊緣粗糙度以及靈敏度產生影響;(2)聚對羥基苯乙烯受EUV輻照后,二次電子產率比其他聚合物都要高,含有多苯環結構能夠保證它在圖形轉移過程中具有較高抗蝕性。所以PHS及其共聚物成為主要研究材料。聚對羥基苯乙烯類光刻膠體系由基質、帶有保護基團的聚對羥基苯乙烯衍生物、產酸劑(硫鎓鹽等)、酸猝滅劑(三乙胺等)和溶劑(丙二醇甲醚醋酸酯等)組成。例如在低分子量PHS/硫醇/感光劑體系非化學放大負性光刻膠中,光敏劑-羥基環己基苯基甲酮首先受EUV激發產生自由基,從而引發ALOPHS側鏈(一般含烯烴或炔烴)與硫醇BPMB發生交聯反應,在顯影后留在襯底表面。此光刻膠體系在常溫真空條件下即可發生光誘導自由基鏈反應,因此有很高的靈敏性。低分子量PHS增加了光刻膠的分辨率,同普通光刻膠相比,其產氣量也有了明顯降低。

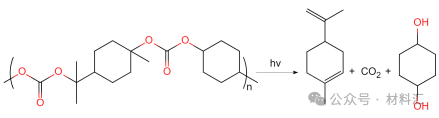

PHS非化學放大光刻膠體系的反應機理⑤聚碳酸酯類衍生物:又稱為斷鏈型光刻膠(Chain-secission Resists)。這種光刻膠的主鏈上含有易解離的碳酸酯基團,在EUV照射下聚合物分解為CO2和很多低分子量片段,這些片段能夠增加在顯影液中溶解性能,顯影時被除去。這類光刻膠具有很高的分辨率和低的線邊緣粗糙度。

聚碳酸酯類化合物的作用機理

(二)輻射線光刻膠以X-射線、電子束或離子束為曝光源的光刻膠,統稱為輻射線光刻膠。由于X-射線、電子束或離子束等的波長比深紫外光更短,幾乎沒有衍射作用,因此在集成電路制作中可獲得更高的分辨率。輻射線光刻膠是由線寬小于0.1μm的加工工藝設計的,一般認為,電子束、離子束光刻工藝適用于納米級線寬。

1、電子束光刻膠電子束輻射刻蝕,就是以高速、高能(通常為10-20 keV)的粒子流與抗蝕劑分子碰撞,利用非彈性碰撞所喪失的能量被分子吸收后,誘發化學反應,抗蝕劑分子、原子吸收這部分能量后,放出二次電子、三次電子,由于激勵抗蝕分子等原因而失去能量,漸漸地成為低能電子。組成光刻膠的原子為C、H、O等,這些原子的電離勢大約為幾十至幾百eV。因此,當這些電子(包括二次、三次電子)的能量低至幾十電子伏特時,將強烈地誘導化學反應。此外,在電子束電子失去能量的過程中,還會產生多種離子和原子團(化學自由基),它們都有強烈的反應性能,也會引起多種化學反應。引起抗蝕劑分子交聯(負性光刻膠)或斷裂降解(正性光刻膠),利用曝光后曝光區與非曝光區在溶劑中溶解性以及溶解速率的差異,經顯影后得到圖像。電子束光刻要求抗蝕劑具有高的靈敏度、對比度以及抗干法蝕刻選擇性,由于電子束光刻不存在紫外吸收問題,因而對材料的選擇比較廣泛。可分為以下幾種:

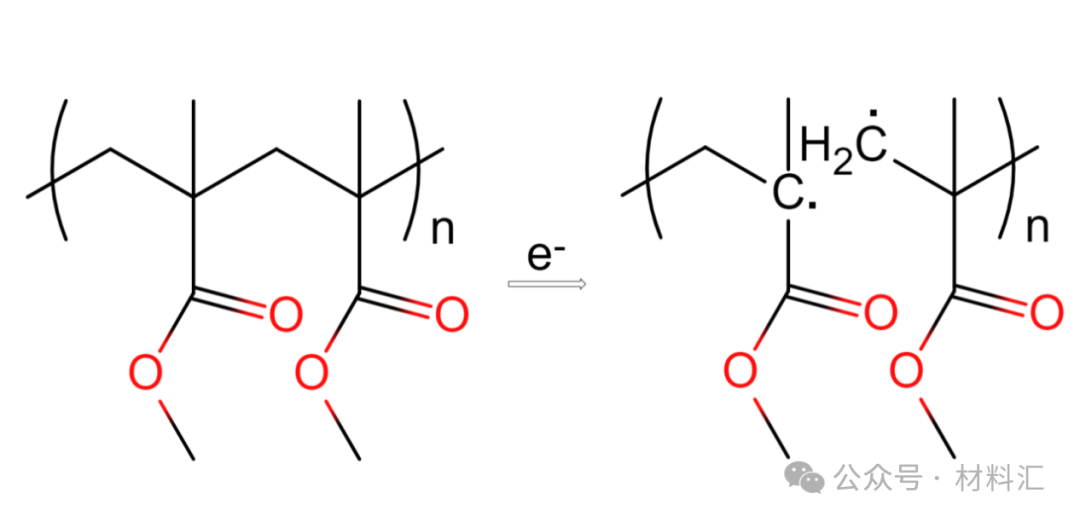

①聚(甲基)丙烯酸甲酯(PMMA)及其衍生物體系:這是最早開發的一種電子束光刻膠體系,此類光刻膠具有優異的分辨率、穩定性和低成本。它是由單體(MMA)聚合而成,MMA單體的分子量為100,組成聚合物分子鏈的單體數量可達到數千個,分子量為100000量級。PMMA聚合體的物理化學特性在很大程度上取決于分子量。形成PMMA聚合體的原子間共價鍵可以被高能輻射打破。因此PMMA對波長λ為1nm或更短的射線以及20keV或更高能量的電子輻射敏感,表現為光敏特性。在電子束曝光條件下,PMMA主鏈發生斷裂形成低分子量聚合物片段,作為正性光刻膠使用,但主鏈斷裂需要的曝光能量較高,因此它的感光度比較低。當曝光能量足夠高時,PMMA發生交聯形成負性光刻膠,最高分辨率可達到10nm。

PMMA電子束光刻膠成像機理示意圖PMMA的靈敏度在15 kV時為5×10-5C/cm2,比較低,為了提高PMMA的靈敏度,采用了各種方法,除采用與傳統光刻膠相似的方法,如增加分子量、使分子量分布高、窄,與某些單體共聚在取代基中引入氯或氟等元素、改進顯影液、添加增感劑、改造為化學增幅型光刻膠以外,還采用了預聚合和雙層光刻膠等方法:

PMMA電子束光刻膠成像機理示意圖PMMA的靈敏度在15 kV時為5×10-5C/cm2,比較低,為了提高PMMA的靈敏度,采用了各種方法,除采用與傳統光刻膠相似的方法,如增加分子量、使分子量分布高、窄,與某些單體共聚在取代基中引入氯或氟等元素、改進顯影液、添加增感劑、改造為化學增幅型光刻膠以外,還采用了預聚合和雙層光刻膠等方法:

——預聚合方法:預先在PMMA中形成一定量的交聯結構,例如將聚甲基丙烯酰氯與PMMA反應,在電子束曝光之前加熱使PMMA分子間形成一定量的交聯結構。若將聚合體通式表示為

:當結構中的R1或R2有一個或兩個都是氫原子時,就會發生交聯反應。在α位上的氫被脫掉而成為比較穩定的游離基,然后與另外的游離基偶合而交聯反應;當R1和R2為氫原子以外的基團(如甲基、鹵原子等)時,就會發生降解反應。由于次甲基游離基的不穩定而轉位,發生主鏈的斷裂而降解反應。 ——雙層光刻膠工藝:底層用甲基丙烯酸甲酯和甲基丙烯酸的共聚物,以乙基纖維素醋酸乙醇為顯影劑;表層為PMMA,以甲基異丁酮為顯影劑。這樣,經強迫顯影后,雖然表層的PMMA膜層減薄了很多,但剩下的厚度對底層的抗蝕膜仍能起到保護作用,底層的抗蝕膜厚度沒有損失,這種方法可達到2×10-6C/cm2的靈敏度。其中強迫顯影指使用光刻膠的良溶劑作為顯影劑使用,能使顯影速度加快,從而提高靈敏度,但良溶劑顯影對未曝光區域也會溶解,只是比較慢,所以經強迫顯影后,曝光區域的抗蝕膜可以完全去掉,未曝光區域的抗蝕膜也相應的要去掉一些,從而引起圖形畸變,光刻膠膜溶脹,尺寸不易控制等問題。

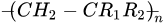

②聚(烯烴-砜)體系:聚(烯烴-砜)是一類高敏感度,高分辨率的用于電子束正性光刻膠成膜樹脂,其中主鏈中的C-S鍵鍵能比較弱,為259.59 kJ/mol,所以在電子束曝光下易發生斷裂,引起聚(烯烴-砜)主鏈的分解,使得分子量變小,選擇適當的顯影液,被曝光的低分子量部分溶解掉,未曝光的高分子量部分得以保留,形成正性圖形。

最常見的聚烯砜(PBS)的結構聚(烯烴一砜)相比于PMMA具有更高的感光度和分辨率。PBS的靈敏度可達8×10-7C/cm2,但也受顯影劑的影響。若只用甲基異丁酮顯影時,靈敏度只為(2~4)×10-6C/cm2。為了加強甲基異丁酮的顯影性能,可以添加少量的四氯乙烷等良溶劑。最佳的顯影液是良溶劑和不良溶劑的混合液,例如由四氯乙烷和二異丁酮組成的混合液。用這種顯影液,顯影時間小于45s,可得到8×10-7C/cm2的靈敏度。PBS也可用作自顯影光刻膠,在用高劑量照射時,它可完全氣化蒸發,而無需用溶劑顯影。③不飽和體系:若聚合物中含有雙鍵,很容易在電子束照射下發生交聯反應,因此常用的負性光刻膠如聚乙烯醇肉桂酸酯和疊氮-橡膠系光刻膠都可用來做負性電子束光刻膠,但靈敏度較低。烷基乙烯基醚和順丁烯二酸酐共聚體的烯丙酯是一個靈敏度較高的負性電子束光刻膠(靈敏度可達4×10-8C/cm2),而且穩定性好。另一種常用的負性膠是氯甲基苯乙烯的聚合物或它和苯乙烯的共聚物(PCMS),它們的靈敏度可達4×10-7C/cm2,分辨率也好,且可耐干法腐蝕,具有較好的綜合性能。在乙烯基的α-位置上具有甲基或其他原子團的聚合物都具有正性電子束光刻膠的性能,但性能一般不優于PMMA。典型的例子是聚α-甲基苯乙烯、聚異丁烯、聚甲基乙丙烯基酮、聚甲基丙烯酰胺(PMAA)、聚α-氰基丙烯酸乙酯(PCEA)等。其中,PMAA的靈敏度較高,在20 kV時可達到4×10-7C/cm2,并能用水或弱堿溶液顯影;PCEA的靈敏度也較高,在15 kV時可達到3×10-7C/cm2,為了減弱溶脹和畸變,在顯影時將PCEA的良溶劑(如乙酸乙酯,環乙酮等)和不良溶劑(如甲基異丁酮)混合使用,例如以2:1的混合液作顯影液。

不飽和電子束光刻膠類型 | |

電子束光刻膠類型 | 聚合物名稱 |

交聯型(負性) | 聚乙烯 |

聚丙烯 | |

聚苯乙烯 | |

聚丙烯酸 | |

聚丙烯酸甲酯 | |

聚丙烯酰胺 | |

聚乙烯基烷基醚 | |

聚乙烯基甲基醚 | |

降解型(正性) | 聚異丁烯 |

聚α-甲基苯乙烯 | |

聚甲基丙烯酸甲酯 | |

聚甲基丙烯酰胺 | |

聚甲基異丙烯基酮 | |

④環氧體系:環氧基樹脂由于分子鏈含有環氧活性基團,因此很容易通過環氧陽離子開環聚合反應產生交聯,形成三維網狀結構,曝光區域在顯影液中不溶,從而形成負性光刻膠,這類型負膠又稱為環氧基負膠。在受電子束曝光時產生活性氧中心,此中心再攻擊相鄰環氧基團,形成共價鍵產生交聯,環氧基開環率較高,靈敏度也較高。其中最重要的品種是甲基丙烯酸環氧丙酯與丙烯酸乙酯的共聚體(COP),這種負性膠的靈敏度變動范圍寬,可由分子量和環氧含量調節,其缺點是顯影時易溶脹,剖面輪廓粗糙,從而使分辨率受到影響。

⑤樹枝狀聚合物體系:由樹枝狀聚合物和PAG組成,其聚合物是基于三苯基的骨架通過化學鍵連接其他苯基的樹枝狀物質,當電子束曝光時,產酸劑產酸,經后烘脫去保護基團,在堿溶液顯影中形成正型圖形,但T型(T-top)現象嚴重,在有機溶劑中顯影可以成為負型圖形,此種類型的光刻膠最小可以獲得100nm的線條分辨率。

⑥分子玻璃體系:分子玻璃為無定形的有機小分子化合物,具有明確的分子結構,較小的分子尺寸和單一的分子量分布。早期的分子玻璃抗蝕劑是基于樹枝狀的聯苯體系,因為聯苯體系分子玻璃材料是熱穩定性好的非平面、剛性較強的分子,具有較高的抗蝕刻性,因此成為分子玻璃光刻膠材料的首選,如1,3,5-(α-萘)苯、1,3,5-三烷基-2-吡唑啉等。由叔丁氧基羰基(t-BOC)保護的分子玻璃,在產酸劑存在的條件下,通過電子束成像形成圖像,通過運用化學增幅技術,分子玻璃抗蝕劑具有較高的感光度可與高聚物抗蝕劑相媲美。

⑦有機硅及碳材料體系:在聚合物結構中引入具有低吸收的元素,如硅、硼等,得到有機-無機雜化聚合物光致抗蝕劑,不僅可以減少高吸收的氧元素的含量以提高透明性,而且還可增強體系的抗蝕刻性。例如在光刻膠中摻雜富勒烯可以提高光刻膠的抗蝕性;聚氫硅烷體系的光刻膠經電子束曝光后,體系中Si-H鍵斷裂,形成自由基,因此,曝光區的聚氫硅烷會交聯形成三維的網狀結構,在顯影液中不溶,常用作負性光刻膠;聚乙烯基硅氧烷(PVS)的靈敏度為5×10-6C/cm2,但具有高的分辨率。有機硅樹脂加熱或在O2活性離子束腐蝕(O2RIE)作用下可轉變為SiO2。利用這一特點,可將有機硅光刻膠作為雙層光刻膠系統的上層,經曝光顯影后,殘留的膠膜可在O2RIE作用下形成SiO2薄層,從而保護下層膠不受O2RIE的作用;有一種有機硅烷醇低聚物和硫鎓鹽混合可得一負性光刻膠,在電子束作用下,鎓鹽分解產生強酸,產生的強酸在烘烤時催化有機硅烷醇低聚物縮合成不溶物。

⑧酚醛樹脂體系:線性酚醛樹脂最早是應用在近紫外曝光中,但由于具有較好的耐熱性和抗干法刻蝕,也成為優良的電子束光刻材料。其中正性光刻膠矩陣聚合物主要有酚醛樹脂、部分被保護的對羥基苯乙烯和對羥基苯乙烯的共聚物,以及乙烯基醚共聚物。在電子束照射下,感光劑產酸使阻溶劑發生化學變化由阻溶變為可溶或促溶,或者光產酸劑發生的酸直接催化矩陣樹脂發生降解而使曝光區變得在堿溶液中可溶,從而制得負性和正性圖形。⑨聚碳酸酯體系:聚碳酸酯類非化學增幅正型光刻膠,又被稱為斷鏈型光刻膠(Chain—secission Resist),這種光刻膠的主鏈上含有易解離的碳酸酯基團,在電子束曝光下聚合物分解成CO2和很多低分子量片段,能夠增加在顯影液中溶解性能,顯影時被除去。

2、X射線光刻膠X射線對物質的化學作用類似電子束,X射線曝光時,X射線本身并不能直接引起光刻膠的反應,它的能量是消耗的光電子放射過程而產生低能電子束上。正是這些低能電子使光刻膠的分子離化,并激勵產生化學反應,使光刻膠分子間的結合鍵解離,或鍵合成高分子,在某些顯影液中變成易溶或不溶。X射線光刻膠和電子束光刻膠沒有本質的區別,因此所有的電子束膠都可以與X射線光刻膠混用,一部分248nm光學光刻膠亦可用作X射線光刻膠,X射線光刻膠的分辨率十分高,例如早期正性的光刻膠有用含氟的聚甲基丙烯酸酯,負膠有用甲基丙烯酸縮水甘油酯-丙烯酸乙酯共聚體和聚丙烯酸-2,3-二氯-1-丙酯。3、離子束光刻膠離子束光刻技術可分為聚焦離子束光刻、離子束投影式光刻。聚焦離子束光刻用途廣泛,常以鎵離子修補傳統及相位轉移掩膜板;離子束投影式光刻主要使用150keV的H+、H2+、H3+、He+,以鏤空式模板,縮小投影(4~5倍)。離子束光刻與電子束直寫光刻技術類似,不需要掩膜板,應用高能離子束直寫。離子束的散射沒有電子束那么強,因此具有更好的分辨率。液態金屬離子源為最簡單的曝光源:在鎢針或鉬針的頂端附上鎵或金硅合金,加熱融化后經由外層為液態金屬表面產生的場使離子發射,其發射面積很小(<10 nm),因此利用離子光學系統可較容易地將發射的離子聚焦成細微離子束,從而進行高分辨率的離子束曝光。? ? ? ? ? ? ? ??

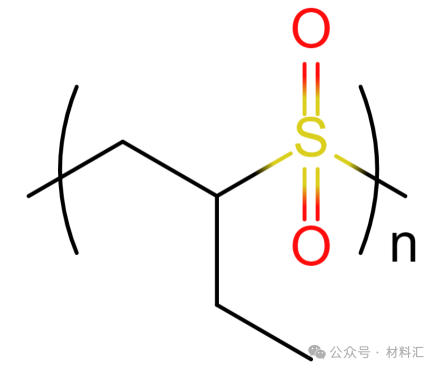

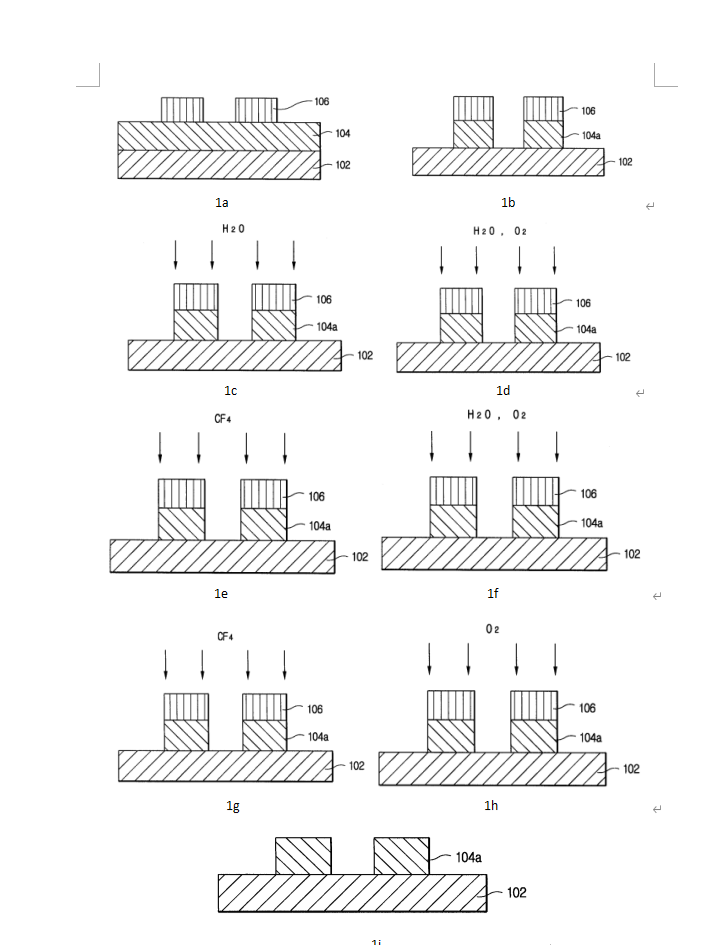

(三)納米壓印技術

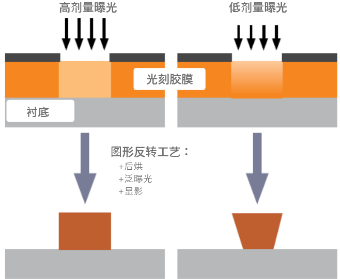

熱壓印與紫外壓印原理示意圖納米壓印技術是通過壓模來制作微納特征的一種圖形轉移技術,其最明顯的優勢是高產能、高分辨率、低成本,主要工藝流程:模板制作、硅襯底滴膠、壓印、曝光、脫模、離子刻蝕,圖像精度可以達到5nm。使用的光刻膠種類主要分為兩種:①熱壓印光刻膠:把光刻膠加熱到玻璃化轉變溫度以上,將預先制作好的帶有微圖形特征的硬模版壓入光刻膠中,待光刻膠冷卻后抬起模板,從而將模板上的微特征轉移到光刻膠上。光刻膠材料主要有:聚甲基丙烯酸酯體系、烯丙基酯接枝低聚物、Hybrane體系、聚二甲基硅烷體系等。 ②紫外壓印光刻膠:使用透明的模板,將預先制作好的帶有微圖形特征的硬模版壓入常溫下液態光刻膠中,用紫外光將光刻膠固化后抬起模板,從而將模板上的微特征轉移到光刻膠上。按照光引發反應機理,可分為自由基聚合和陽離子聚合兩大體系。光刻膠材料主要有甲基丙烯酸酯體系、有機硅改性的丙烯酸或甲基丙烯酸酯體系、乙烯基醚體系、環氧樹脂體系等。采取接觸式方法的壓印光刻技術最關鍵的問題是脫模,光刻膠具有良好的脫模性能才能保證納米結構的高精度復制以及預防模板沾污。

三、性能指標

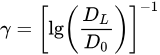

1、靈敏度靈敏度(Sensitivity)即光刻膠上產生一個良好的圖形所需一定波長光的最小能量值(或最小曝光量)。單位:毫焦/平方厘米或mJ/cm2。光刻膠的敏感性對于波長更短的深紫外光(DUV)、極深紫外光(EUV)等尤為重要。負膠通常需5~15s時間曝光,正膠較慢,其曝光時間為負膠的3~4倍。靈敏度反映了光刻膠材料對某種波長的光的反應程度。不同的光刻膠對于不同的波長的光是有選擇性的,比如248nm波長光刻膠的成膜樹脂中存在苯環結構,對193nm波長的光具有很強的吸收作用,即對193nm波長的光是不透明的,因此193nm光刻膠必須改變樹脂主體。同時,高的產出要求短的曝光時間,對光刻膠的靈敏度要求也越來越高。通常以曝光劑量作為衡量光刻膠靈敏度的指標,曝光劑量值越小,代表光刻膠的靈敏度越高。i線光刻膠材料曝光劑量在數百mJ/cm2左右,而KrF和ArF的光刻膠材料,其曝光劑量則在30和20mJ/cm2左右。靈敏度可以體現于光刻膠的對比度曲線上。 2、對比度對比度(Contrast)指光刻膠材料曝光前后化學物質(如溶解度)改變的速率。對比度的定義如下:

式中,DL為所有光刻膠被去掉所需的最低能量劑量,即靈敏度(也稱為曝光閾值);D0為光刻膠開始進行光化學反應作用的最低能量。對比度可以被認為是光刻膠區分掩膜版上亮區和暗區能力的衡量標準,且輻照強度在光刻膠線條和間距的邊緣附近平滑變化。光刻膠的對比度越大,線條邊緣越陡,典型的光刻膠對比度為2~4。對于理想光刻膠來說,如果受到該閾值以上的曝光劑量,則光刻膠完全感光;反之,則完全不感光。實際上,光刻膠的曝光閾值存在一個分布,該分布范圍越窄,光刻膠的性能越好。通常它是由如下方法測定的:將一已知厚度的光刻膠薄膜旋轉涂布于硅晶片之上,再軟烤除去多余的溶劑;然后,將此薄膜在不同能量的光源下曝光,再按一般程序顯影。測量不同曝光能量的光刻膠薄膜厚度,再對曝光能量作圖,即可由曲線線性部分的斜率求得對比度。如圖所示,γp和γn分別為正光刻膠和負光刻膠材料的對比度。同時,也可以得到該光刻膠的靈敏度(圖中的DL為靈敏度)。

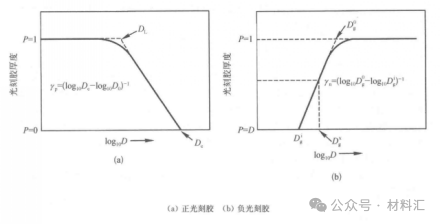

顯影薄膜的厚度與曝光能量的關系3、分辨率分辨率(resolution,R)即光刻工藝中所能形成最小尺寸的有用圖像。是區別硅片表面相鄰圖形特征的能力。一般用關鍵尺寸(CD,Critical Dimension)來衡量分辨率。形成的關鍵尺寸越小,光刻膠的分辨率越好。此性質深受光刻膠材質本身物理化學性質的影響,必須避免光刻膠材料在顯影過程中收縮或在硬烤中流動。因此,若要使光刻材料擁有良好的分辨能力,需謹慎選擇高分子基材及所用的顯影劑。對于分辨率有:

式中,R為分辨率,DOF為焦深,λ為波長,NA為光學系統的數值孔徑。分辨率和焦深都是光刻中圖像質量的關鍵因素。在光刻中既要獲得更好的分辨率來形成關鍵尺寸圖形,又要保持合適的焦深是非常矛盾的。雖然分辨率非常依賴于曝光設備,但是高性能的曝光工具需要與之相配套的高性能的光刻膠才能真正獲得高分辨率的加工能力。

4、抗蝕性抗蝕性(Anti-etching;Etching resistance)即光刻膠材料在刻蝕過程中的抵抗力。在圖形從光刻膠轉移到晶片的過程中,光刻膠材料必須能夠抵抗高能和高溫(>150℃)而不改變其原有特性。在后續的刻蝕工序中保護襯底表面。耐熱穩定性、抗刻蝕能力和抗離子轟擊能力。在濕法刻蝕中,印有電路圖形的光刻膠需要連同硅片一同置入化學刻蝕液中,進行很多次的濕法腐蝕。只有光刻膠具有很強的抗蝕性,才能保證刻蝕液按照所希望的選擇比刻蝕出曝光所得圖形,更好體現器件性能。在干法刻蝕中,例如集成電路工藝中在進行阱區和源漏區離子注入時,需要有較好的保護電路圖形的能力,否則光刻膠會因為在注入環境中揮發而影響到注入腔的真空度。此時注入的離子將不會起到其在電路制造工藝中應起到的作用,器件的電路性能受阻。

5、純度純度(Purity)指光刻膠必須在微粒含量、鈉和微量金屬雜質及水含量方面達到嚴格的標準要求。集成電路工藝對光刻膠的純度要求是非常嚴格的,尤其是金屬離子的含量。如由g線光刻膠發展到i線光刻膠材料時,金屬Na、Fe和K離子的含量由10-7降低到了10-8。

6、黏附性黏附性(Adherence)是表征光刻膠黏著于襯底的強度。主要衡量光刻膠抗濕法腐蝕能力。它不僅與光刻膠本身的性質有關,而且與襯底的性質和其表面情況等有密切關系。作為刻蝕阻擋層,光刻膠層必須和晶圓表面黏結得很好,才能夠忠實地把光刻層圖形轉移到晶圓表面層,光刻膠的黏附性不足會導致硅片表面的圖形變形。光刻膠的黏附性必須經受住后續工藝(刻蝕、離子注入等)。通常負膠比正膠有更強的黏結能力。

7、黏度黏滯性/黏度(Viscosity)是衡量光刻膠流動特性的參數。黏滯性隨著光刻膠中的溶劑的減少而增加;高的黏滯性會產生厚的光刻膠;越小的黏滯性,就有越均勻的光刻膠厚度。光刻膠的比重(SG,Specific Gravity)是衡量光刻膠的密度的指標,它與光刻膠中的固體含量有關。較大的比重意味著光刻膠中含有更多的固體,黏滯性更高、流動性更差。黏度的單位:泊(P,1 P=10-1Pa·s),光刻膠一般用厘泊(cP,1 cP=10-2P)來度量。百分泊即厘泊為絕對黏滯率;運動黏滯率定義為:運動黏滯率=絕對黏滯率/比重。單位:百分斯托克斯(cst)=1 mm2/s。大多數光刻膠生產商用在光刻膠中轉動風向標的方法測量黏度。8、表面張力表面張力(surface tension)指液體中將表面分子拉向液體主體內的分子間吸引力。光刻膠應該具有比較小的表面張力,使光刻膠具有良好的流動性和覆蓋。

9、針孔針孔是光刻膠層尺寸非常小的空穴。針孔是有害的,因為它可以允許刻蝕劑滲過光刻膠層進而在晶圓表面層刻蝕出小孔,針孔是在涂膠工藝中有環境中的微粒污染物造成的,或者由光刻膠層結構上的空穴造成的。光刻膠層越厚,針孔越少,但它卻降低了分辨力,光刻膠厚度選擇過程中需權衡這兩個因素的影響。正膠的縱橫比更高,所以正膠可以用更厚的光刻膠膜達到想要的圖形尺寸,而且針孔更少。10、熱流程光刻工藝過程中有兩個加熱的過程:軟烘焙和硬烘焙。工藝師通過高溫烘焙,盡可能使光刻膠黏結能力達到最大化。但光刻膠作為像塑料一樣的物質,加熱會變軟和流動,對最終的圖形尺寸有重要影響,在工藝設計中必須考慮到熱流程帶來的尺寸變化。熱流程越穩定,對工藝流程越有利。

11、其他在實際的工藝中光刻膠的選擇還必須考慮硅片表面的薄膜種類與性質(反射率、親水性或疏水性)和產品圖形所需的解析度。

四、制備方法

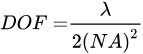

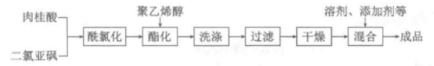

(一)紫外負性膠1、環化聚異戊二烯橡膠將高純度異戊二烯單體在催化劑存在下進行聚合,再將聚異戊二烯橡膠在二甲苯中溶解,以對甲苯磺酸為催化劑進行環化,所得環化產物經精制、過濾,再與溶劑、交聯劑等其余組分配膠,即得成品。

環化聚異戊二烯橡膠光刻膠合成反應方程式(1)生產工藝

環化聚異戊二烯橡膠光刻膠工藝流程①環化橡膠的制備:在聚合反應釜中加入高純度的異戊二烯單體和溶劑無水二甲苯,加入催化劑后進行離子聚合反應,制得聚戊二烯。將所得聚異戊二烯加入不銹鋼的環化反應釜中,再加入溶劑無水二甲苯,再通入氮氣的條件下加入環化催化劑對甲苯磺酸進行環化反應,反應達一定程度后測定反應物環化率,通過環化率的測定,確定反應重點,重點確定后,向反應體系中加入終止劑終止環化反應,即得環化聚異戊二烯橡膠。 用醋酸水溶液洗滌環化橡膠,除去未參加反應的聚合物,采用離心分離法精制。

②濃縮:精制后的膠液中含有微量水分,微量水分的存在對膠性能的影響很大,采用濃縮法使微量水分隨二甲苯共沸蒸出。

③調膠:將所制得的環化橡膠液計量后加入不銹鋼調膠釜中,再加入定量的交聯劑、添加劑攪拌混合,并按所需濃度加入溶膠溶劑無水二甲苯,稀釋到一定黏度,保證其固體分含量為12%~26%。④過濾:在特別的不銹鋼過濾器中,采用聚四氟乙烯超濾過濾膜。在氮氣保護和加壓下將光刻膠過濾2~3次,第一次除去1μm以上的粒子,第二次除去0.1μm以上的粒子,即制得環化聚異戊二烯橡膠負性光刻膠。⑤包裝:采用玻璃瓶作容器,先用超聲波清洗玻璃瓶,經超凈干燥處理,然后在100級凈化室內包裝。用氮氣加壓貯罐中的膠液,進行灌裝,計量后密封,外加遮光袋,置入紙盒中。

(2)產品性能淡黃至琥珀色黏性、清亮透明液體。受光、受熱會發生聚合反應,易受氧影響,易燃,閃點31℃,易溶于苯、酮等溶劑。對二氧化硅、晶硅及金屬有良好的黏附性,對醛、堿有很好的抗蝕性能。

(3)產品標準

產品標準 | |

指標名稱 | 指標 |

外觀 | 淺黃至琥珀色透明液體 |

固體含量 | 12%~26% |

黏度(30℃) | 30、45、60、100、150、300、350、550MPa·s |

膜厚 | 4.05~6.00μm |

分辨率 | 2.5~20.0μm |

針孔密度 | ≤8個/cm3 |

水分 | ≤0.02~0.03% |

灰分 | <3% |

金屬雜質 | ≤1×10-8 |

(4)主要原料高聚物:環化聚異戊二烯橡膠。交聯劑:2,6-雙(4'-疊氮亞芐基)-4-甲基環己酮。溶劑:甲苯等芳香烴。 添加劑:根據需要使用,包括少許增黏劑和防光暈染料。

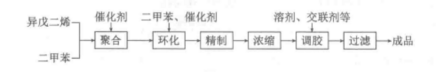

2、聚乙烯醇肉桂酸酯將精制的聚乙烯醇放入吡啶中溶脹,滴加由肉桂酸與二氯亞砜反應制得的肉桂酰氯進行酯化反應。經洗滌、過濾、干燥后,與配膠組成中的其余組分混合,即得光刻膠成品。

聚乙烯醇肉桂酸酯光刻膠合成反應方程式(1)生產工藝

聚乙烯醇肉桂酸酯光刻膠工藝流程①肉桂酰氯的制備:先將肉桂酸加入酰氯化反應器中,然后加入SOCl2[m(肉桂酸):m(二氯亞砜)=1.0:4.2],迅速反應,加熱升溫至回流,維持溫度100~110℃,反應至計泡器中無氣泡析出為止。酰氯化反應時間3~4 h。反應完成后得棕黃色液體,先于50℃下用水力真空泵抽去未反應的SOCl2,全部抽凈后用機械真空泵減壓蒸餾,收集122~123℃、1067 Pa餾分,冷卻后得淺黃色固體,即得肉桂酰氯。

②聚乙烯醇肉桂酸酯的制備:先將精制的聚乙烯醇與50%的無水吡啶混合均勻,將此混合液加入酯化反應釜中,于100℃下保溫溶脹12 h,待溫度降至50~55℃后,加入剩余的50%的無水吡啶,于攪拌下緩慢滴加肉桂酰氯,溫度控制在50~55℃,滴加完畢,于50~60℃條件下繼續反應4 h,反應液逐漸變成黏稠體,同時有晶體析出。加入丙酮稀釋、過濾,然后將濾液緩慢倒入蒸餾水中,聚乙烯醇肉桂酸酯呈纖維狀沉淀析出,過濾后用水洗至無氯負離子,最后于暗處在50~60℃下干燥至恒重。

③光刻膠的配制:其配膠組成高聚物(聚乙烯醇肉桂酸酯)、增感劑【5-硝基苊(加入量一般不大于聚乙烯醇肉桂酸酯質量的10%)】、溶劑(環己酮)及所需的添加劑混合,待聚乙烯醇肉桂酸酯溶解完成全后,充分攪拌,將各組分混合均勻,即得聚乙烯醇肉桂酸酯光刻膠。

(2)產品標準

產品標準 | ||

指標名稱 | 指標 | |

外觀 | 淺黃色液體 | |

固體含量 | 9%~10% | |

黏度(30℃) | 65±5 MPa·s | |

分辨率 | 2~4 μm | |

針孔密度 | 膜厚0.4~0.6μm | ≤4.5個/cm3 |

膜厚1μm | ≤0.5個/cm3 | |

水分 | ≤0.15% | |

金屬雜質 | ≤1×10-8 | |

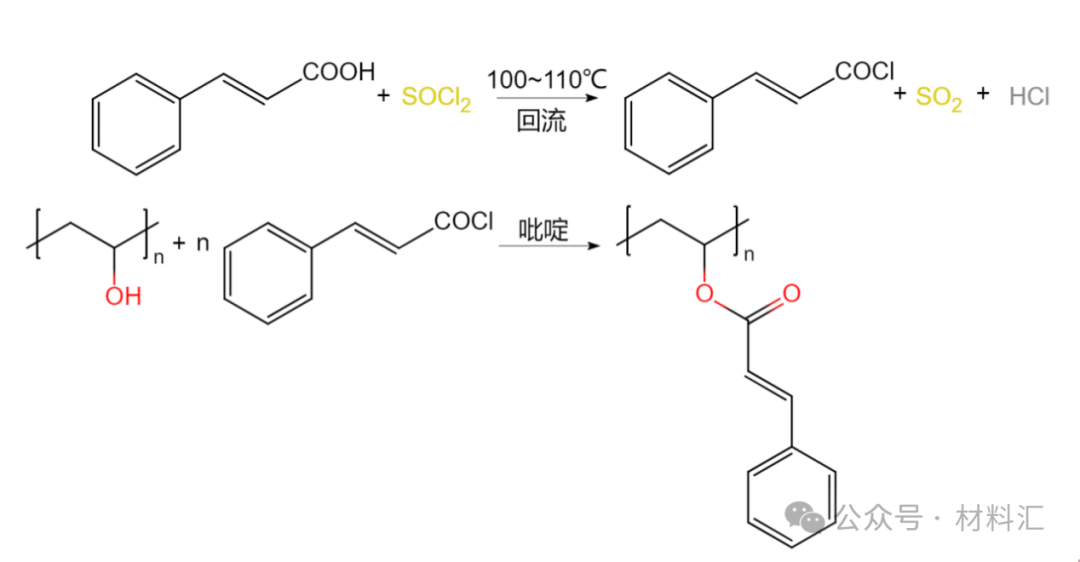

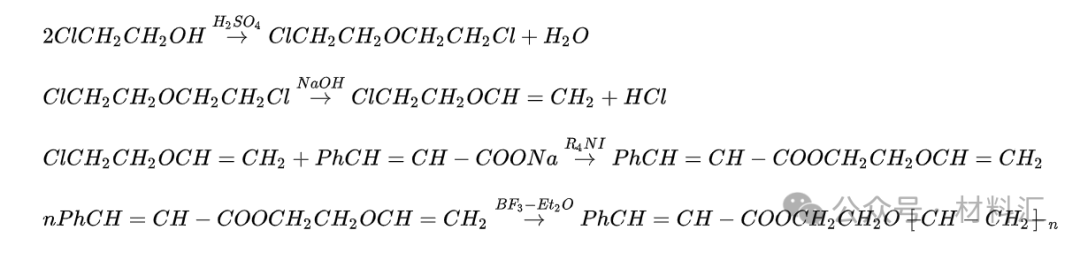

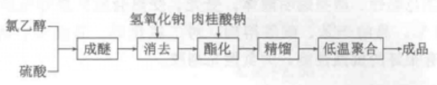

3、聚乙烯氧乙基肉桂酸酯由氯乙醇分子間脫水制得二氯二乙基醚,然后在堿性條件下二氯二乙基醚脫一分子氯化氫,得到2-氯乙基乙烯基醚,2-氯乙基乙烯基醚再與肉桂酸鈉發生酯化,得到聚合單體,最后單體聚合得成品。

(1)生產工藝

聚乙烯氧乙基肉桂酸酯合成工藝流程氯乙醇及硫酸在反應釜中經脫水反應生成二氯二乙基醚,二氯二乙基醚再在氫氧化鈉作用下,加熱至200~220℃發生消去反應制得2-氯乙基乙烯基醚,2-氯乙基乙烯基醚與由氫氧化鈉和肉桂酸作用生成乙烯氧乙醇肉桂酸酯單體。單體經精制,在三氟化硼乙醚催化劑作用下在聚合釜內于低溫進行陽離子聚合得成品。(3)產品標準

產品標準 | |

指標名稱 | 指標 |

外觀 | 淡黃色透明液體 |

固體含量 | 10%~15% |

黏度(25℃) | 0.030~0.045 Pa·s |

感光性 | 感光范圍250~475nm,特別對436nm敏感 |

分辨率 | 1μm |

水分 | <0.2% |

灰分 | <3% |

金屬雜質(Na、K、Mn、Fe、Al) | <1×10-8 |

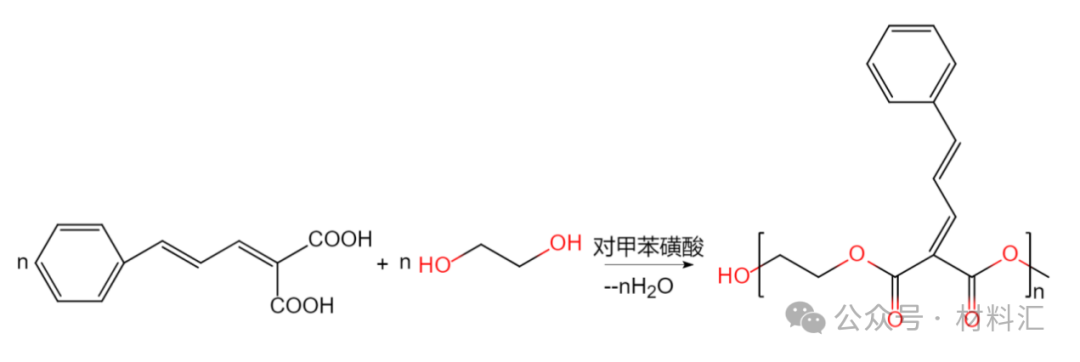

4、聚酯型光刻膠(1)生產方法——直接縮聚法:以對甲苯磺酸為縮聚催化劑,由肉桂叉丙二酸和乙二醇直接縮合制得聚肉桂叉丙二酸乙二醇酯。

直接縮聚合成聚肉桂叉丙二酸乙二醇酯——酯交換法:由肉桂叉丙二酸二乙酯和乙二醇進行酯交換反應生成聚酯。反應分兩步進行。  酯交換法合成聚肉桂叉丙二酸乙二醇酯

酯交換法合成聚肉桂叉丙二酸乙二醇酯

(2)生產工藝——直接縮聚法:在縮合反應釜中按縮聚催化劑n(甲苯磺酸):n(肉桂叉丙二酸):n(乙二醇)=1400的比例加入縮聚反應原料,在避光并由氮氣保護的條件下進行縮聚反應,氮氣還能帶走反應放出的水分;反應開始時,將物料升溫至170℃,保溫反應2.5~3.0 h;再將物料升溫至200℃,同時抽真空(真空度為400~667 Pa)繼續反應。待縮聚反應完成后,將物料稍降溫,并再氮氣保護下趁熱放料,物料冷卻后固化,將固體粉碎即制得聚亞肉桂基丙二酸乙二醇酯。——酯交換法:在不銹鋼反應釜中,加入70份肉桂叉丙二酸二乙酯、35份乙二醇,將通氮管插入液面下,通氮趕出釜內空氣,于攪拌下加入0.044份乙酸鋅,在氮氣保護下加熱升溫進行反應,當釜內溫度升至150℃左右時,開始有乙醇蒸出,隨著反應溫度的升高,乙醇流出速度加快,將物料溫度升至160℃,保溫反應5~6 h,再將溫度升至170℃,保溫反應5~6 h,在此期間蒸出乙醇的量應達蒸出乙醇投料量的85%以上,然后升溫至180℃,保溫反應2~3 h,再升溫至190℃,保溫反應1~2 h,這時乙醇蒸出速度已很慢,停止加熱,繼續攪拌和通氮,待內溫降至150℃以下時,取出通氮管,加入0.02份乙酸鋅、0.036份三氧化二銻,開始抽真空(真空度133~267 Pa),加熱升至220℃。抽真空開始時,有大量的液體流出,主要是未蒸出的乙醇和過量的乙二醇,很快就沒有餾出物餾出,再過十幾分鐘后又有餾出物滴出這是縮聚反應放出的乙二醇,開始是無色透明的液體,后來有淡黃色油狀物餾出,抽真空反應6 h后,反應液顯著變黏稠,達反應終點時,先停止抽真空,壓氮氣出料。冷卻后變成又硬又脆的固體,粉碎后即制得聚肉桂叉丙二酸乙二醇酯。 ——配制光刻膠:聚酯型光刻膠由高聚物(聚亞肉桂基丙二酸乙二醇酯)、溶劑(環己酮)和增感劑(5-硝基苊)及所需的添加劑配制而成。一般配比m(高聚物):m(溶劑):m(增感劑)=15.00.3。根據不同的光刻對象,可調節膠的濃度。配制時,將各組分混合,充分攪拌至高聚物全部溶解(有時有少量不溶物)后,用漏斗或不銹鋼過濾器過濾,即得聚酯型光刻膠。

產品標準 | |

指標名稱 | 指標 |

外觀 | 淺黃色透明液體 |

固體含量 | 12±1% |

感光性 | 最大紫外光吸收340~400 nm,感光波長至500 nm |

水分 | ≤0.08% |

金屬雜質 | (1~2)×10-8 |

相對密度(d254) | 0.9640~0.9740 |

折射指數(25℃) | 4.4670~4.4740 |

分辨率 | 1~2 μm |

運動黏度 | 8~25 mm/s |

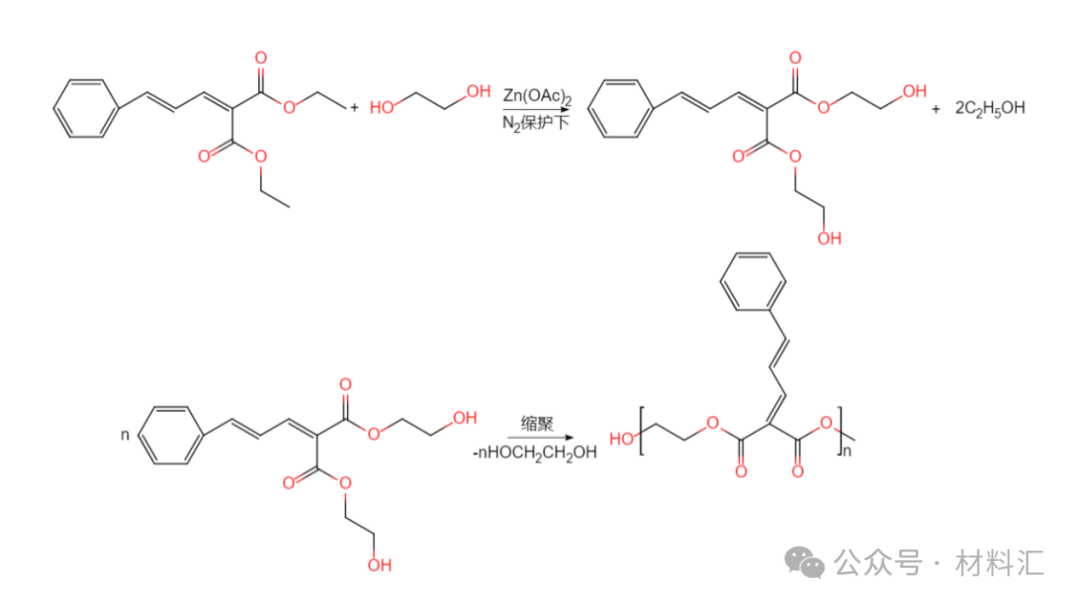

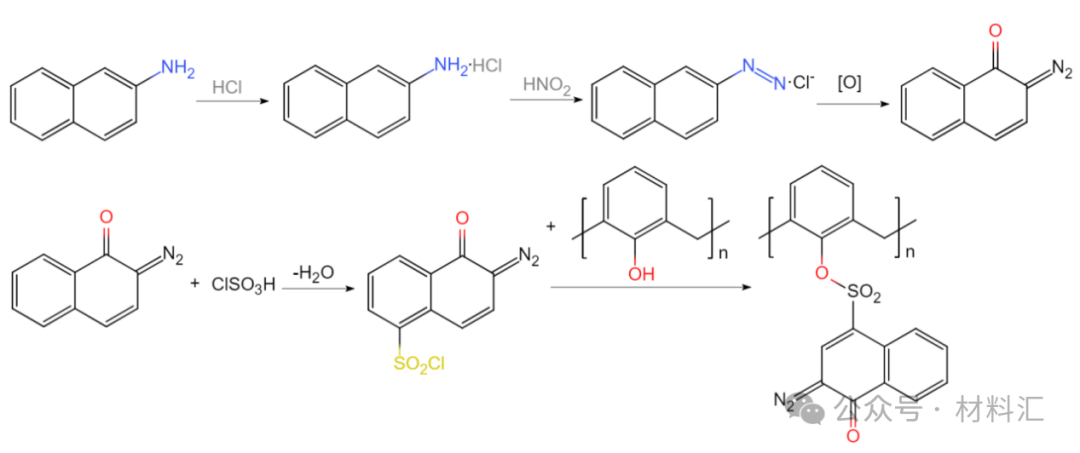

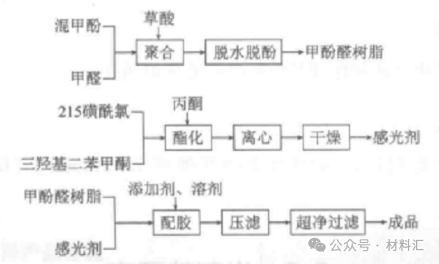

5、紫外正性膠(1)生產方法由混合甲酚與甲醛縮聚制得酚醛樹脂。以β-萘胺經重氮化、氧化生成鄰重氮萘醌,再與磺酰氯反應生成2-重氮-1-萘醌-5-磺酰氯(215磺酰氯),然后2-重氮-1-萘醌-5-磺酰氯與三羥基二苯甲酮發生酯化,得到感光劑。將甲酚醛樹脂、樹脂、感光劑、添加劑和溶劑按一定比例混合配膠,制得紫外正性光刻膠。  701正性光刻膠合成反應方程式

701正性光刻膠合成反應方程式

生產配方 | |

原料名稱 | 用量/份(質量) |

215磺酰氯(≥98%) | 70~80 |

丙酮 | 700~800 |

混甲酚(有效酚≥95%) | 350 |

甲醛(36~37%) | 200 |

三羥基二苯甲酮 | 45~50 |

乙二醇單乙醚乙酸酯(添加劑) | 650~700 |

(2)生產工藝

正性光刻膠工藝流程合成甲酚醛樹脂:將原料混甲酚和甲醛送入不銹鋼釜,加入適量草酸為催化劑,加熱回流反應5~6 h,然后減壓蒸餾去除水及未反應的單體酚,得到甲酚醛樹脂。合成感光劑:在裝有攪拌器的夾套反應罐中,先將三羥基二苯甲酮和215磺酰氯加至丙酮中攪拌下溶解,待完全溶解后,滴加有機堿溶液作催化劑,控制反應溫度30~35℃,滴加完畢后,繼續反應1 h。將反應液沖至水中,感光劑析出,離心分離,干燥。配膠:先將合成的樹脂、感光劑與溶劑及添加劑按一定比例混合配膠,然后調整膠的各項指標使之達到要求,最后過濾分裝。過濾分裝:光刻膠經過板框式過濾器粗濾后,轉入超凈間(100級)進行超凈過濾,濾膜孔徑0.2 μm;經超凈過濾的膠液分裝即得成品。(3)產品性能 遇熱分解,于0~25℃下保存。

產品標準 | |

指標名稱 | 指標 |

外觀 | 琥珀色或紫紅色透明液體 |

感光性 | 最大紫外光吸收340~400 nm,感光波長至500 nm |

水分 | <0.5% |

灰分 | <30×10-6 |

金屬雜質 | <1×10-8 |

(4)主要原料

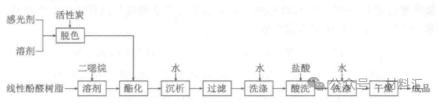

701正性光刻膠工藝流程感光劑:2-重氮-1,2-萘醌-5-磺酰氯。成膜劑:成膜劑是正膠的基本成分,它對光刻膠的黏附性、抗蝕性、成膜性及顯影性均有影響,常用的為酚醛樹脂,一般為了獲得線型酚醛樹脂,采用酚量多于醛量,以草酸作催化劑進行縮聚,反應后用水蒸氣蒸餾脫酚,經熱水水洗、冷卻后即得線性酚醛樹脂。 添加劑:正膠中加入少量硫脲或脂肪酸如癸酸,有穩定作用,用羥基亞芐基丙酮可以增加膠的穩定性和批與批之間的重復性,加入表面活性劑可以改善膠的涂布性能。

其他生產配方 | ||

配方 | 原料名稱 | 用量/份(質量) |

一 | 聚乙烯醇肉桂酸酯(干燥的) | 10.0 |

5-硝基苊 | 1.0 | |

環己酮 | 94.8 | |

為負型光刻膠,在制造微型電路時,將光刻膠涂在半導體或其他金屬上,經感光后,光刻膠照射部分硬化,成為抗腐蝕的堅硬薄膜層。將未感光部分經清洗或化學腐蝕法處理,得微型電路。 | ||

二 | 聚乙烯醇肉桂酸酯 | 16.84 |

線性酚醛樹脂 | 4.30 | |

噻唑啉系光敏劑 | 0.16 | |

對苯二酚 | 0.08 | |

氯苯 | 143.30 | |

環己酮 | 38.32 | |

為柯達公司配方,為負型光刻膠。涂布在線路板、半導體基片或其他基材的表面,經光照后,用化學腐蝕或其他方法制成線路圖板。 | ||

三 | 間甲酚甲醛樹脂 | 45 |

光敏劑 | 15 | |

結晶紫 | 1 | |

苦味酸 | 1 | |

氨丙基三乙氧基硅烷(增黏劑) | 2 | |

硬脂酸 | 0.66 | |

甲基溶纖劑乙酸酯 | 135.34 | |

該配方為奧林公司的光刻膠配方。 | ||

四 | 重氮萘醌磺酸酯 | 20 |

酚醛樹脂 | 40 | |

環氧樹脂 | 2 | |

乙醇/乙醚 | 320 | |

為正型光刻膠。可見光也極易使其感光。 | ||

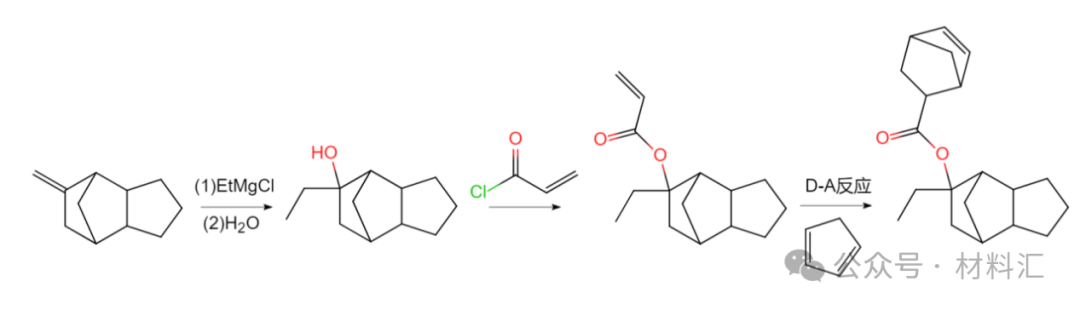

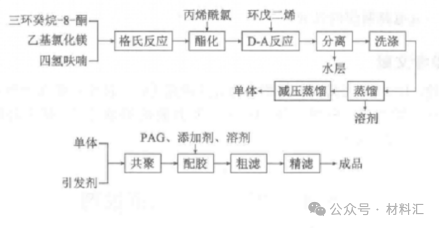

6、深紫外光刻膠(1)生產方法193 nm光刻膠的主體樹脂是以降冰片烯-5-羧酸-(8-乙基三癸基)酯為單體合成的。單體的合成以三環癸烷-8-酮為起始原料,與乙基格氏試劑反應后水解得對應的醇,再與丙烯酰氯發生酯化,最后與環戊二烯發生Diels-Alder[4+2]環加成反應,得單體。單體與引發劑發生共聚反應得共聚物,共聚物再與PAG、添加劑、溶劑配膠,經粗濾、精濾后,得成品。

193 nm光刻膠合成反應方程式(2)生產工藝單體合成所用玻璃儀器都要經100℃烘干并趁熱搭起來,整個反應全過程要在氮氣保護下完成。

193 nm光刻膠工藝流程 在2L的四口燒瓶上安裝氮導管、溫度計、攪拌、橡膠隔片,通過雙針頭管向瓶內壓入400 g含25%乙基氯化鎂(EtMgCl)的四氫呋喃(THF)溶液,用干冰冷卻至-30~-25℃。在另一三口反應燒瓶上安裝N2導入管、玻璃塞子、橡膠隔片,通過雙針頭管向瓶內壓入153.6 g三環癸烷-8-8酮(TCD)和480 g無水THF。當上述乙基氯化鎂溶液冷至-30~-25℃時,用N2向內壓入TCD溶液,壓入所用時間約2 h,壓完后移去冷槽,再攪拌反應2 h。然后把反應液再次冷卻至-30~-25℃,用125 mL的恒壓漏斗向反應液中滴加108 g丙烯酰氯,滴加時間為1.0~4.5 h,滴完后移去冷槽,升溫至室溫攪拌過夜,從琥珀色透明溶液中會出現白色沉淀。過夜后,用125 mL的恒壓漏斗向反應液中滴加75 g新裂解的環戊二烯,滴完后,加去離子水至所有的鹽均溶解并分成兩層,上層有機層用1×500 mL飽和Na2CO3洗,再用2×500 mL去離子水洗后,用無水硫酸鎂干燥,過濾后旋轉蒸發除去THF,得橙色油300 g,減壓蒸餾收集158℃、666 Pa餾分,得189 g純的單體降冰片烯5-羧酸-(8-乙基三環癸基)酯。將上述制備的高純度單體按一定比例投料,加四氫呋喃溶解,充氮氣趕走反應瓶內的空氣,加熱回流下滴加AIBN,滴完后,在N2保護下回流過夜。反應液加入正己烷中,析出聚合物粉末,粉末再用THF溶解后,重新用正己烷析出,再次得到的聚合物粉末,經真空干燥,烘干得主體樹脂。將主體樹脂、光致產酸劑、添加劑按比例依次加入溶劑中,配成一定溶度(含量10%~20%)的溶液,攪拌使各組分完全溶解后,先進行粗級過濾,粗濾后再經0.2 μm濾膜精細過濾,得193 nm光刻膠裝入超凈瓶中。 產品標準:該光刻膠最佳分辨率為0.1 μm,最小曝光量為26 mJ/cm3。

7、輻射線光刻膠(1)正性電子束光刻膠(positive electron beam photoresist)生產方法:——將MMA精制、聚合、提純、干燥、配膠、過濾,制得成品。配膠組成:高聚物(成膜劑)為聚甲基丙烯酸甲酯,溶劑為乙二醇甲醚醋酸酯、氯苯,添加劑為高氯酸四丁基銨。——將甲基丙烯酸與甲基丙烯酸酯共聚、精制,后道工序同上。配膠組成:高聚物為甲基丙烯酸與甲基丙烯酸酯的共聚體,溶劑為二乙二醇二甲醚,添加劑為三縮三乙二醇二甲基丙烯酸酯。——將甲基丙烯酸、三氯乙酯和甲基丙烯酸酯共聚、精制,后道工序同上。配膠組成:高聚物為2-甲基丙烯酸、2,2,2-三氯乙酯和甲基丙烯酸酯的共聚體,溶劑為環己酮、乙二醇甲醚醋酸酯。——將甲基丙烯酸、1-甲基丙烯酸酯、2-甲基丙烯酸酯共聚、精制,后道工序同上。配膠組成:高聚物為甲基丙烯酸甲酯、甲基丙烯酸和甲基丙烯酸叔丁酯的三元共聚物,溶劑為二乙二醇二甲醚、乙二醇甲醚醋酸酯,添加劑為二縮三丙二醇二丙烯酸酯等。

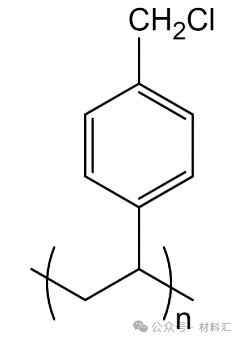

(2)負性電子束光刻膠(negative electron-beam photoresist)

負性電子束光刻膠XH-REN-2結構式生產方法:將4-氯甲基苯乙烯聚合、提純、干燥、配膠、過濾,制得產品。配膠組成:高聚物為聚4-氯甲基苯乙烯,溶劑為二甲苯等。

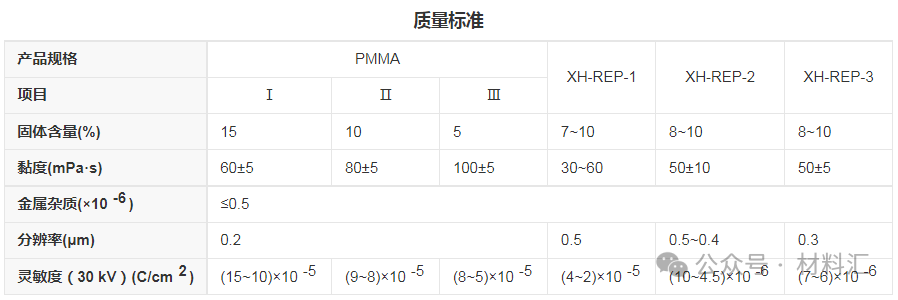

質量標準 | |

牌號 | XH-REN-2 |

金屬雜質 | 0.5×10-6 |

分辨率 | 0.5 μm |

黏度 | 6~8 mPa·s |

靈敏度 | (1~7)×10-6C/cm2 |

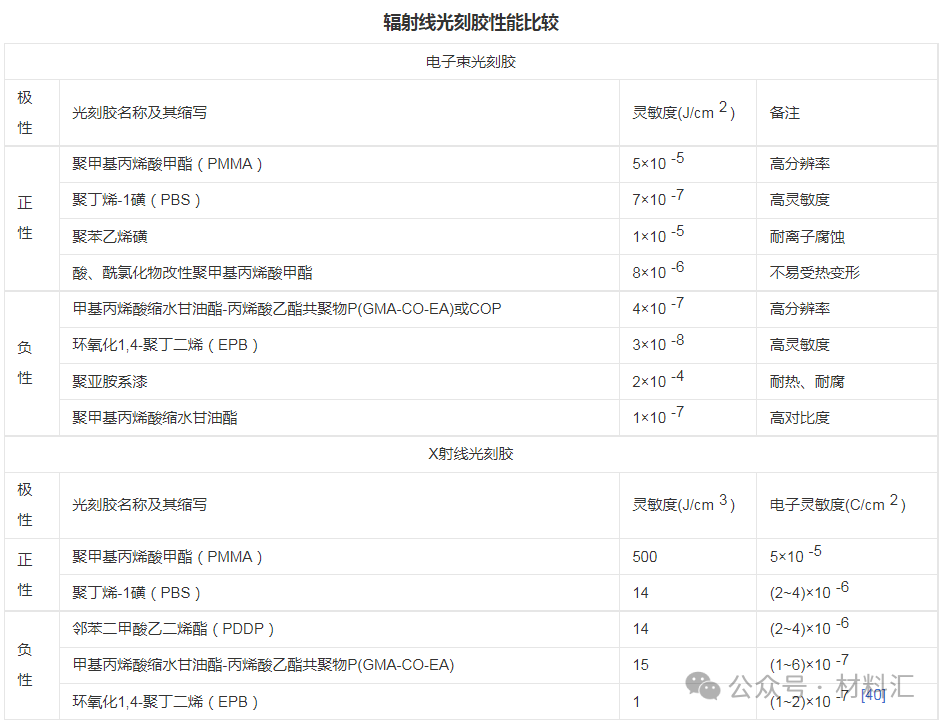

(3)輻射線光刻膠性能比較

-

半導體材料

+關注

關注

11文章

564瀏覽量

29789 -

電子束

+關注

關注

2文章

103瀏覽量

13394 -

光刻膠

+關注

關注

10文章

325瀏覽量

30542

發布評論請先 登錄

相關推薦

半導體光刻膠企業營收靚麗!打造光刻膠全產業鏈 博康欲成國產光刻膠的中流砥柱

Futurrex高端光刻膠

光刻膠

光刻膠在集成電路制造中的應用

半導體材料市場構成分析

《炬豐科技-半導體工藝》光刻前 GaAs 表面處理以改善濕化學蝕刻過程中的光刻膠附著力和改善濕蝕刻輪廓

《炬豐科技-半導體工藝》IC制造工藝

一種半導體制造用光刻膠去除方法

評論