本文介紹了CVD薄膜質(zhì)量的影響因素及故障排除。

CVD薄膜質(zhì)量影響因素

以下將以PECVD技術(shù)沉積薄膜作為案例,闡述影響薄膜品質(zhì)的幾個核心要素。

PECVD工藝質(zhì)量主要受氣壓、射頻能量、襯底溫度、射頻源的工作頻率、電極板間距以及反應(yīng)腔體大小等因素的影響。

在等離子體生成階段,若氣體壓力過高,會加快反應(yīng)速率,但同時會縮減氣體分子的平均自由程,這不利于薄膜在復雜結(jié)構(gòu)上的覆蓋。相反,若氣壓過低,則可能導致薄膜的密度降低,增加形成孔隙的風險。

射頻能量的增強會提升離子的撞擊能量,起初隨著能量的增加,沉積速率會上升。但當能量增加到一定程度,反應(yīng)氣體完全電離后,沉積速率將趨于平穩(wěn)。

基板溫度主要對薄膜的電子遷移率和光學特性產(chǎn)生影響。溫度的升高有助于提升薄膜的致密度,降低缺陷的密度。

PECVD工藝中,射頻源通常工作在50kHz至13.56MHz的頻率范圍內(nèi)。較高的頻率意味著離子撞擊效應(yīng)更為強烈,可以生成更致密的薄膜。同時,高頻條件下沉積的薄膜均勻性更佳,但也可能對基板造成更大的損傷。

在PECVD工藝中,電極板間距的選擇需盡量降低起輝電壓,以減少對基板的損傷。較大的電極板間距雖然能減輕對基板的損傷,但過大的間距可能會影響薄膜的均勻性。此外,反應(yīng)腔體的擴大雖然能提高生產(chǎn)效率,但也可能導致薄膜均勻性的下降。

CVD故障檢查及排除

仍以PECVD工藝為例,PECVD設(shè)備常見問題有無法起輝、輝光不穩(wěn)、淀積速率低、薄膜質(zhì)量差、反應(yīng)腔體壓強不穩(wěn)定等,這些故障對應(yīng)的處理措施如下:

無法起輝問題

真空度差,檢查腔體的真空度,確保其處于正常狀態(tài)

2.射頻電源故障,檢查射頻電源的輸出功率,排除電源故障的可能性

3.反應(yīng)氣體進氣量少,觀察氣體流量計的讀數(shù),若讀數(shù)偏低,則嘗試增加氣體輸入量

4.射頻汽配店路故障,檢查射頻匹配電路,確保反射功率在正常范圍內(nèi),同時檢查電路中的電容與電感組件是否完好

5.腔體極板清潔度差,使用萬用表測試腔體上下極板的對地電阻,若電阻值不達標,則需對極板進行清潔

輝光不穩(wěn)定現(xiàn)象

真空室氣壓不穩(wěn),檢查真空系統(tǒng)的密封性,防止氣體泄漏,并監(jiān)控進氣量,確保其穩(wěn)定性,避免波動

2.電源電流不穩(wěn)定,測量電源電流,確保供電的穩(wěn)定性

3.電纜故障,檢查電纜連接,確保接觸良好,無松動現(xiàn)象

沉積速率低下問題

真空腔體的氣壓較低,調(diào)整工藝氣體的流量,以提升腔室氣壓

2.射頻功率不匹配,優(yōu)化射頻功率的設(shè)置,以達到理想的沉積速率

3.樣品溫度異常,檢查樣品的冷卻系統(tǒng),確保樣品溫度處于正常范圍薄膜質(zhì)量不達標情況

薄膜質(zhì)量不達標問題

樣品表面清潔度差,清潔樣品表面,去除所有污染物,確保表面潔凈

2.樣品溫度異常,校準熱電偶,檢查溫控系統(tǒng),確保樣品溫度控制的精確性

3.工藝腔體清潔度差,清潔工藝腔室,去除所有殘留物,保持腔室清潔

4.薄膜沉積過程中壓強異常,監(jiān)控沉積過程中的腔室壓力,及時檢查并修復可能的真空泄漏

5.射頻功率不匹配,調(diào)整射頻功率設(shè)置,確保其符合工藝要求,以提高薄膜質(zhì)量

反應(yīng)腔室壓力波動問題

校驗氣體流量計的準確性,確保其讀數(shù)無誤

2.檢查真空泵的運行狀態(tài),確保其正常無故障

3.確認閥門開關(guān)操作無誤,無卡滯或泄漏現(xiàn)象

4.檢查真空系統(tǒng)的波紋管,確保其完整無損,無裂紋或泄漏點

顆粒清除

在LPCVD工藝中,由于其熱壁特性,反應(yīng)器內(nèi)壁容易積聚顆粒。盡管通過降低氣相反應(yīng)物的分壓可以在一定程度上減少顆粒沉積,但是治標不治本。熱壁反應(yīng)器的長期穩(wěn)定運行依賴于定期的清洗維護,以徹底清除腔內(nèi)的顆粒。

清洗方法主要分為兩種:離線清洗與原位清洗。傳統(tǒng)的離線清洗方式涉及拆卸并更換已污染的石英管,隨后手動旋轉(zhuǎn)浸泡在氫氟酸中的管道進行清潔。然而,出于生產(chǎn)和安全考慮,業(yè)界更傾向于采用原位清洗技術(shù)。例如,利用氟氣(可激發(fā)為等離子體)與反應(yīng)器內(nèi)壁上的固體沉積物反應(yīng),生成揮發(fā)性產(chǎn)物并排出系統(tǒng)。LPCVD的原位清洗技術(shù)不僅縮短了設(shè)備停機時間,還有效降低了顆粒數(shù)量,同時減少了人員與化學物質(zhì)的直接接觸。

相比之下,PECVD工藝采用冷壁設(shè)計,其中硅片被加熱至高溫,而其他部分保持低溫。這種冷壁反應(yīng)產(chǎn)生的顆粒較少,從而減少了清洗的頻率和時間。此外,PECVD反應(yīng)腔還具備在沉積前利用等離子體對硅片進行預處理的能力,這種原位清潔技術(shù)能有效去除硅片在裝載過程中引入的污染物。

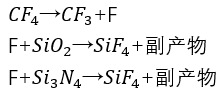

等離子體輔助的清潔技術(shù)主要分為RF等離子體清潔與遠程等離子體清潔兩類。在RF等離子體清潔過程中,采用氟碳化合物(如CF4、C2F6、C3F8等)作為清潔氣體,這些化合物在等離子體作用下分解產(chǎn)生大量活性氟自由基(F·),能夠高效去除顆粒污染、不必要的氧化硅和氮化硅。RF清潔反應(yīng)式概括如下:

為了提升清潔效率,可以在等離子體清潔工藝中引入氧源(如一氧化二氮和氧氣),與氟碳化合物中的碳反應(yīng),生成更多氟自由基,同時保持氟碳比高于2。

盡管RF等離子體清潔效果顯著,但其離子轟擊作用可能對腔體部件造成損傷。為避免這一問題,遠程等離子體清潔方案應(yīng)運而生。該方案將等離子體生成區(qū)域與待清洗的工藝腔分離,通過微波功率在等離子腔中激發(fā)NF3產(chǎn)生氟自由基(F·),隨后將F·輸送到工藝腔中進行清潔。由于工藝腔中不存在等離子體,因此避免了離子轟擊帶來的損害。然而,這種方案的實施成本相對較高。

-

薄膜

+關(guān)注

關(guān)注

0文章

298瀏覽量

29436 -

CVD

+關(guān)注

關(guān)注

1文章

76瀏覽量

10755

原文標題:CVD薄膜質(zhì)量影響因素及故障排除

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

變送器故障排除指南

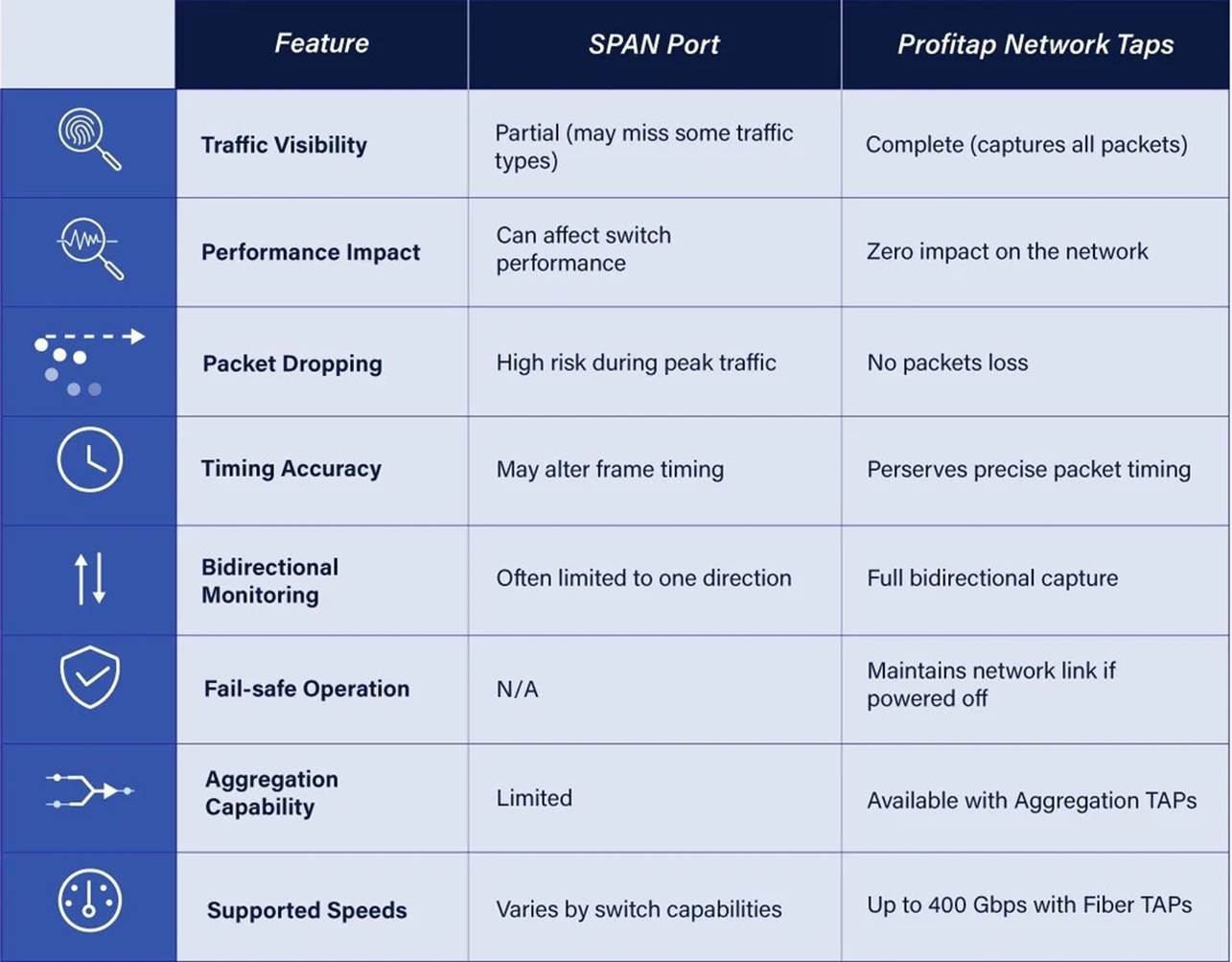

網(wǎng)絡(luò)故障排除基本指南

液位變送器故障排除方法

半導體FAB中常見的五種CVD工藝

發(fā)電機故障排除指南

SATA硬盤的故障排除方法

VLAN 故障排除方法

TTL電路的故障排除技巧

常見adc故障排除方法

串聯(lián)諧振常見故障原因及排除

排除電氣故障的具體方法

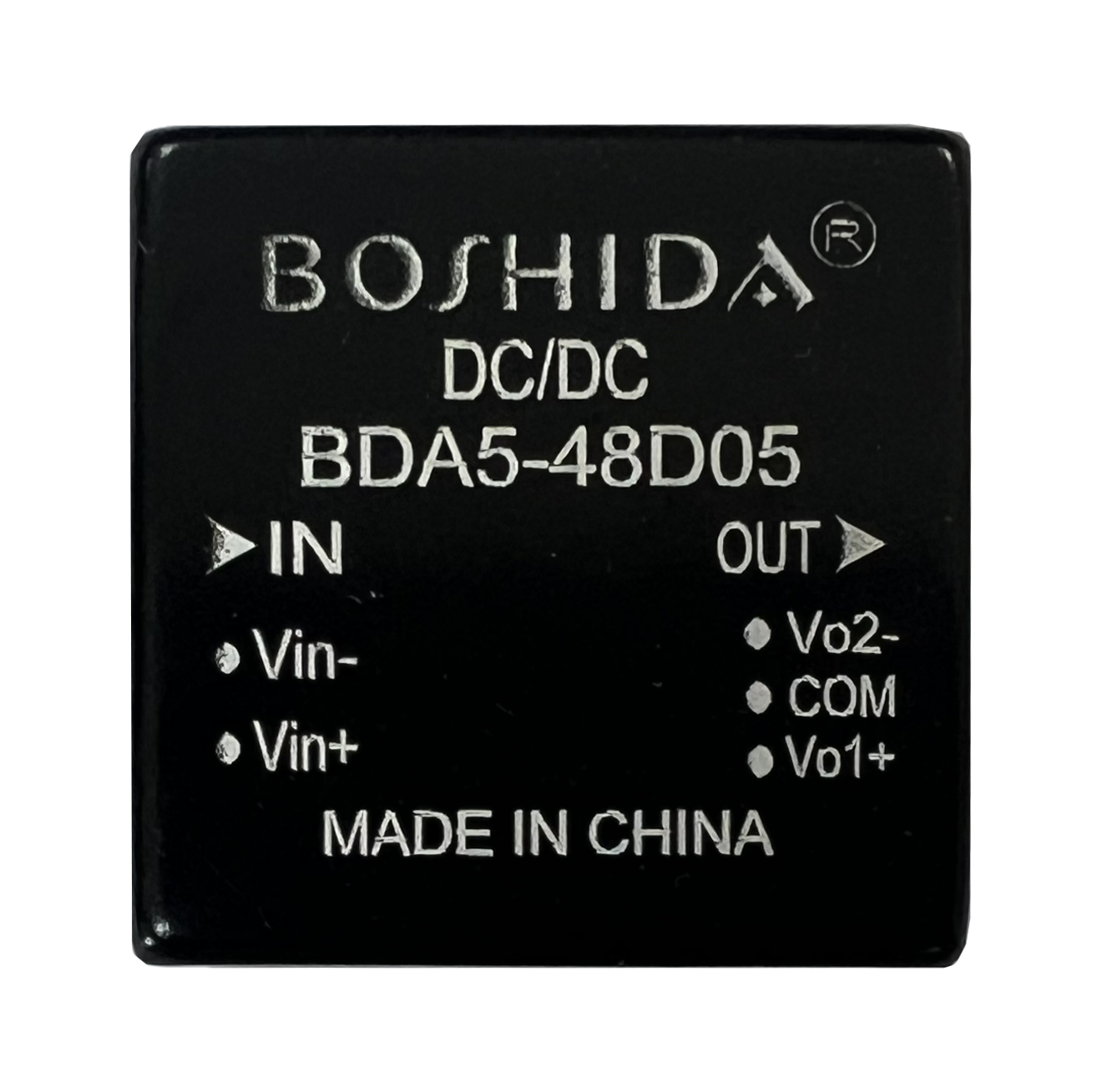

DCDC電源模塊故障排除方法

DC電源模塊的調(diào)試和故障排除技巧

CVD薄膜質(zhì)量的影響因素及故障排除

CVD薄膜質(zhì)量的影響因素及故障排除

評論