帶冷卻功能的新型晶圓研磨盤技術是半導體制造領域中的一項重要創新,旨在解決傳統研磨盤在研磨過程中溫度變化的問題,確保研磨后產品的厚度和平整度達到極高標準。以下是對該技術的詳細介紹:

一、技術背景

在半導體制造過程中,晶圓研磨是一個至關重要的環節。然而,傳統研磨盤在長時間研磨過程中,由于摩擦產生的熱量無法及時散發,導致研磨盤溫度升高,進而影響研磨效果和產品質量。因此,研發帶冷卻功能的新型晶圓研磨盤技術成為解決這一問題的關鍵。

二、技術特點

帶冷卻功能的新型晶圓研磨盤技術具有以下顯著特點:

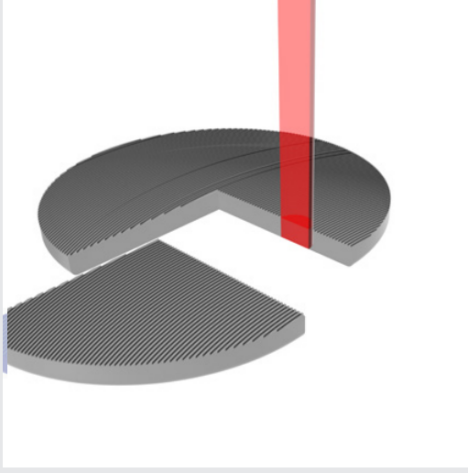

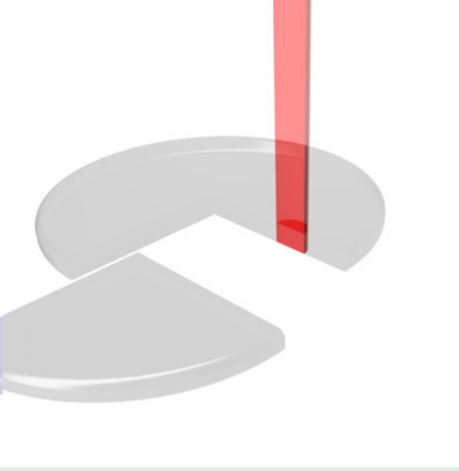

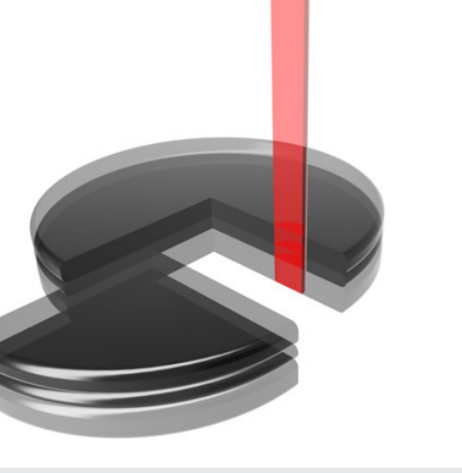

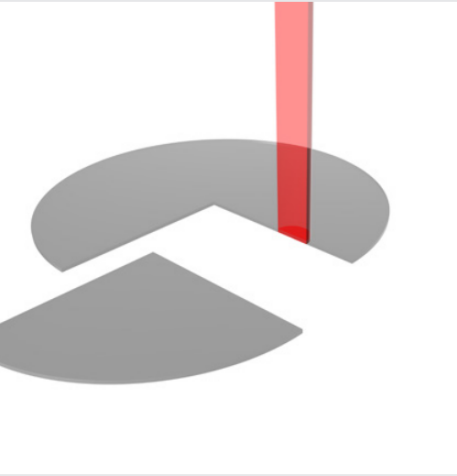

三層結構設計:該研磨盤采用三層結構設計,包括下層氧化鋁陶瓷板、中層氧化鋁陶瓷板和多孔陶瓷層。這種設計不僅提高了研磨盤的硬度和耐磨性,還為冷卻系統的嵌入提供了空間。

冷卻系統:在下層氧化鋁陶瓷板的上表面中部,開設有若干下層環形溝槽和下層直線溝槽,它們之間相連通。最外側下層環形溝槽的一側外壁設置有進水孔,另一側外壁設置有出水孔。冷卻水通過進水孔進入研磨盤內部,在溝槽中流動并帶走熱量,然后通過出水孔排出。中層氧化鋁陶瓷板的頂部表面也開設有圓形的凹槽和相連通的中層環形溝槽及中層直線溝槽,這些溝槽同樣起到散熱作用。

恒溫研磨:通過冷卻系統的作用,該研磨盤能夠始終保持一個恒定的溫度,避免了因溫度變化而導致的研磨效果不穩定問題。這確保了研磨后產品的厚度和平整度達到極高標準。

三、應用優勢

帶冷卻功能的新型晶圓研磨盤技術在應用中表現出以下優勢:

提高研磨效率:由于冷卻系統的存在,研磨盤能夠保持較低的溫度,從而減少了因溫度升高而導致的研磨阻力增大問題。這提高了研磨效率,縮短了研磨時間。

保證產品質量:恒溫研磨確保了研磨后產品的厚度和平整度達到極高標準,滿足了半導體制造對晶圓質量的高要求。

延長研磨盤使用壽命:冷卻系統有效降低了研磨盤的溫度,減少了因高溫而導致的磨損和損壞問題。這延長了研磨盤的使用壽命,降低了生產成本。

四、發展前景

隨著半導體技術的不斷發展,對晶圓質量的要求也越來越高。帶冷卻功能的新型晶圓研磨盤技術作為提高研磨效率和產品質量的重要手段之一,具有廣闊的發展前景。未來,該技術將不斷得到優化和改進,以適應更高要求的半導體制造需求。

綜上所述,帶冷卻功能的新型晶圓研磨盤技術是半導體制造領域中的一項重要創新。它解決了傳統研磨盤在研磨過程中溫度變化的問題,確保了研磨后產品的厚度和平整度達到極高標準。該技術具有廣闊的應用前景和發展潛力,將為半導體產業的發展提供有力支持。

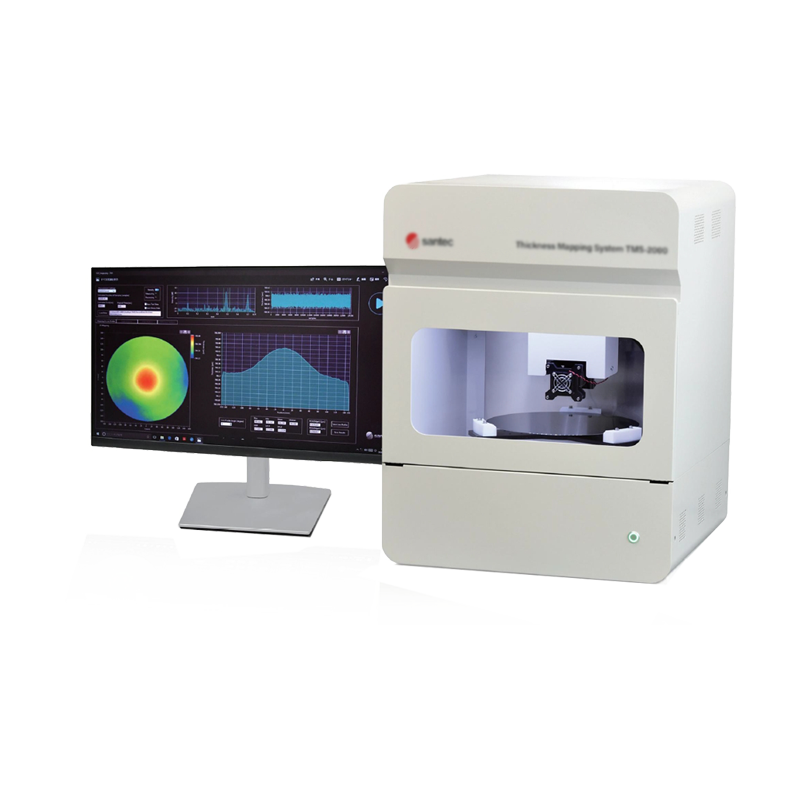

五、高通量晶圓測厚系統

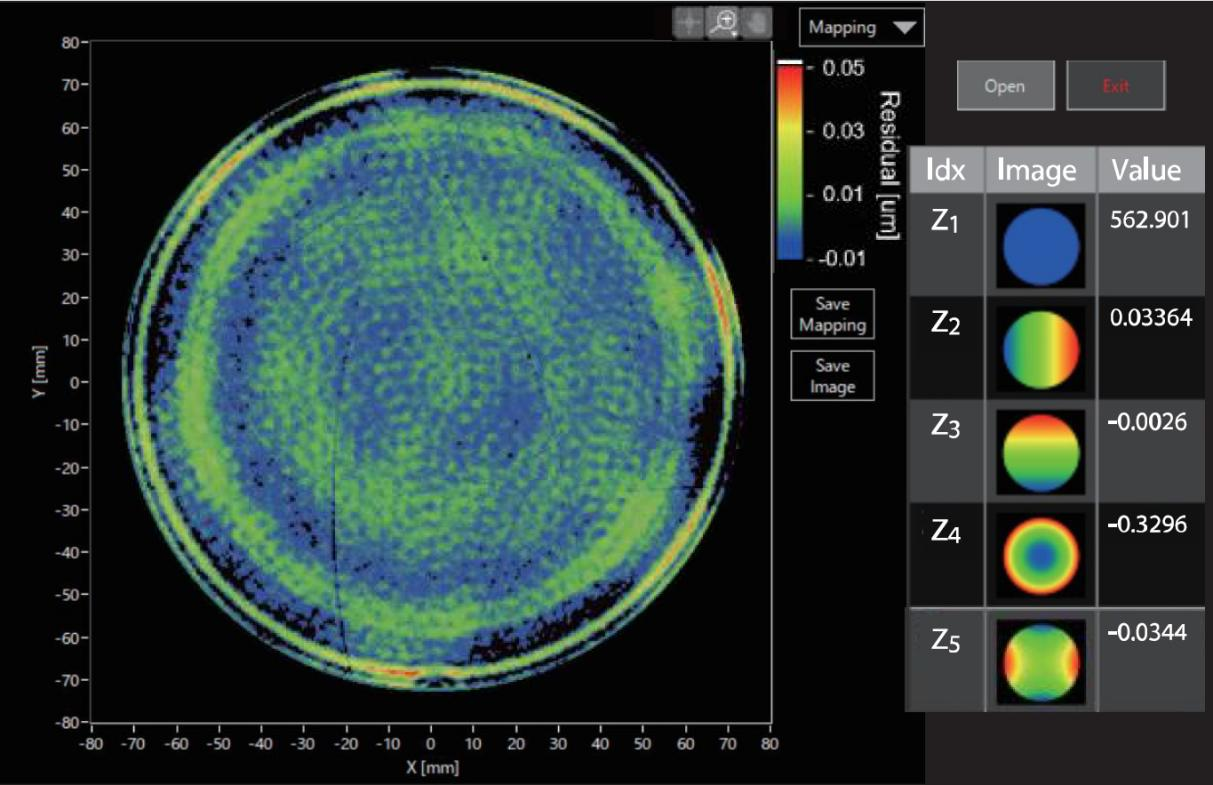

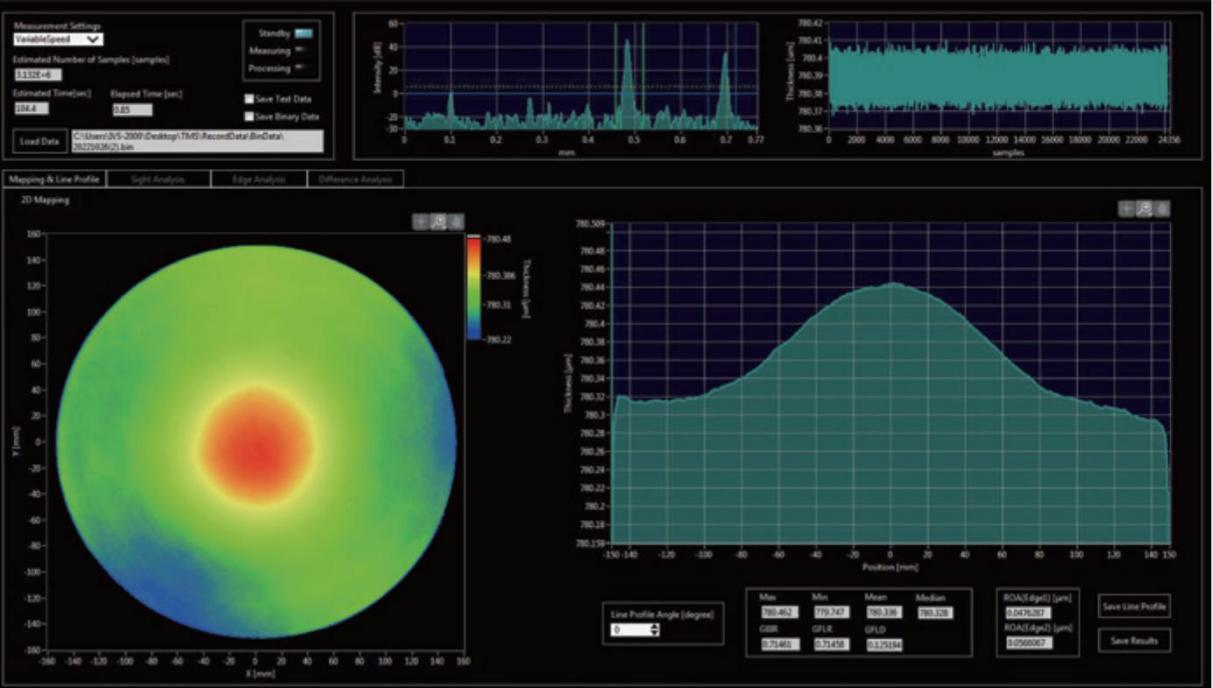

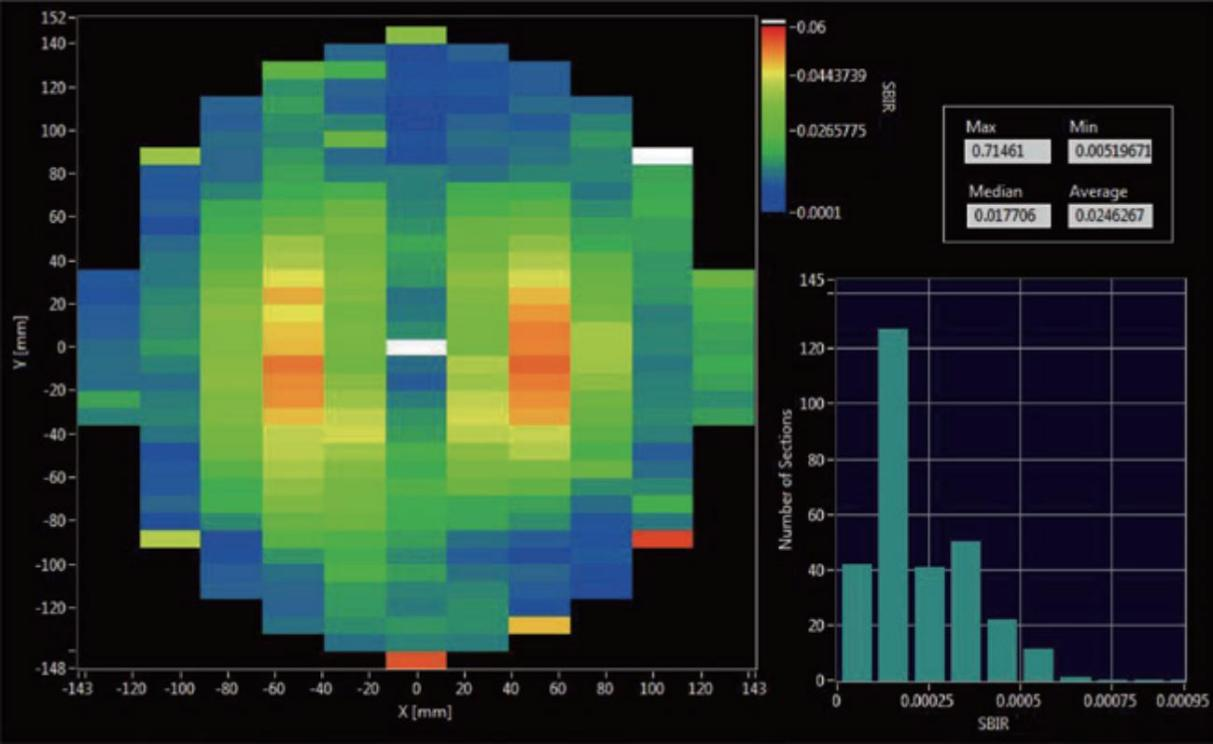

高通量晶圓測厚系統以光學相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數,STIR(Site Total Indicated Reading 局部總指示讀數),LTV(Local Thickness Variation 局部厚度偏差)等這類技術指標。

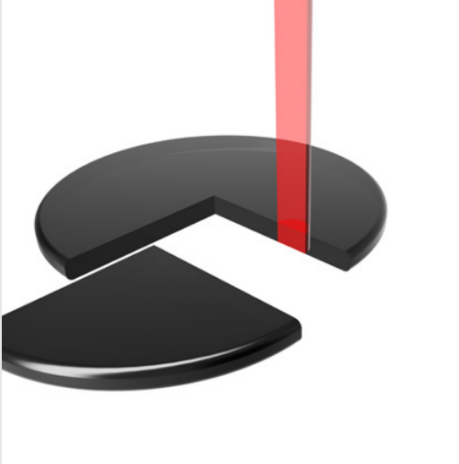

高通量晶圓測厚系統,全新采用的第三代可調諧掃頻激光技術,傳統上下雙探頭對射掃描方式,可兼容2英寸到12英寸方片和圓片,一次性測量所有平面度及厚度參數。

1,靈活適用更復雜的材料,從輕摻到重摻 P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串擾噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多層結構,厚度可從μm級到數百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至4μm ,精度可達1nm。

1,可調諧掃頻激光的“溫漂”處理能力,體現在極端工作環境中抗干擾能力強,一改過去傳統晶圓測量對于“主動式減震平臺”的重度依賴,成本顯著降低。

2,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

-

半導體

+關注

關注

334文章

27626瀏覽量

221145 -

晶圓

+關注

關注

52文章

4957瀏覽量

128185

發布評論請先 登錄

相關推薦

晶圓背面研磨(Back Grinding)工藝簡介

晶圓背面研磨(Back Grinding)工藝簡介

晶圓的基本原料是什么?

硅晶圓是什么?硅晶圓和晶圓有區別嗎?

晶圓制造工藝的流程是什么樣的?

什么是硅晶圓?哪些廠商生產硅晶圓?

晶圓是什么材質_晶圓測試方法

碳化硅襯底和MEMS晶圓的研磨拋光技術

帶冷卻功能的新型晶圓研磨盤技術

帶冷卻功能的新型晶圓研磨盤技術

評論