在電子制造的復雜工藝中,接插件焊接技術扮演著至關重要的角色,它直接關系到電子產品的質量和可靠性。隨著科技的飛速發展和市場需求的持續增長,電子設備正朝著更小巧、更強大的方向發展,這對焊接技術提出了前所未有的挑戰。在當前電子行業日益激烈的市場競爭和不斷縮小的利潤空間中,制造商迫切需要尋找更高效、更經濟的焊接解決方案以保持競爭力。

因此,積極尋求和采用創新的接插件焊接技術,不僅能夠提高生產效率,降低成本,還能顯著提升產品質量,這已經成為推動行業發展的關鍵力量。在這一背景下,激光焊接技術因其在微小電子領域中的獨特優勢,正逐漸成為焊接技術革新的核心。它的精密性、靈活性和高效性,使得激光焊接在電子制造領域中的應用越來越廣泛,對于滿足未來電子設備對焊接技術的需求至關重要。

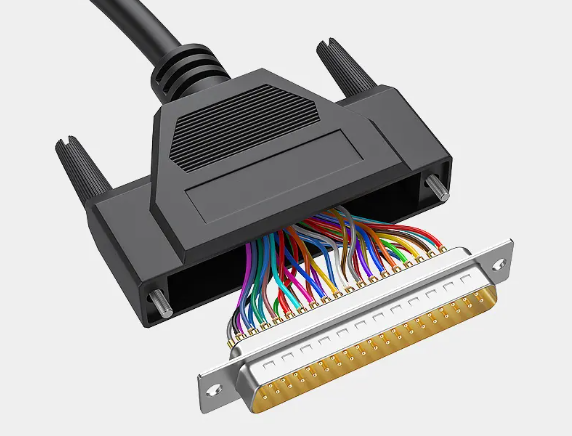

一、電子接插件的主要連接方式

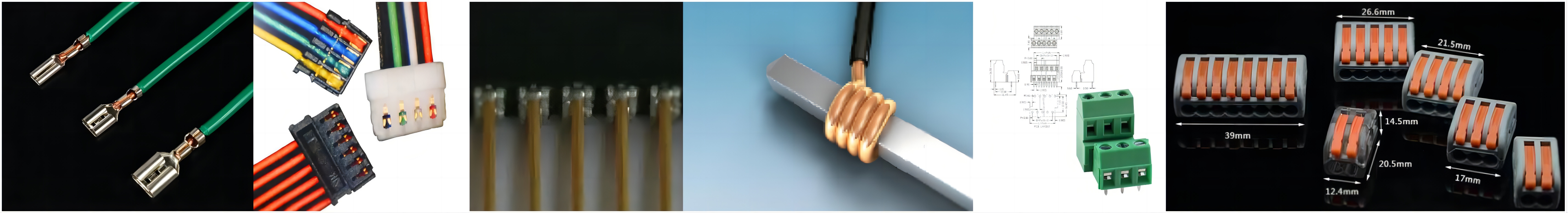

電子接插件的連接方式主要有以下幾種:壓接(Crimp),絕緣刺破(Insulation Displacement Connection,IDC),焊接(Welding),繞接(Wrap),螺釘連接(Screw),彈性夾持連接(Spring Clamp)等。其中壓接,絕緣刺破和焊接屬于永久性連接方式,而其它三類屬于可分離性連接方式。

二、焊接的優點

焊接與壓接,絕緣刺破,螺釘連接等連接方式相比,具有以下優點:

(1) 節省金屬材料,減輕結構重量,經濟效益好。

(2) 簡化加工與裝配工序,生產周期短,生產效率高。

(3) 結構強度高(接頭能達到與母材等強度),接頭密封性好。

(4) 為強度設計提供較大的靈活性。例如,按結構的受力情況可優化配置材料,按工況需要,在不同部位選用不同強度,不同耐磨性,耐腐蝕性,耐高溫等的材料。

(5)焊接工藝過程容易實現機械化和自動化。

三、PC 接插件產業中焊接的方式

焊接(Solder)是個人計算機(PC)主要連接方式。在 PC 接插件產業中焊接方式有:手工焊接,熱風焊接(Hot air),熱棒焊接(Hot bar)和激光焊接(Laser solder)等四種。后三種屬于自動焊接,是今后的主要發展方向。

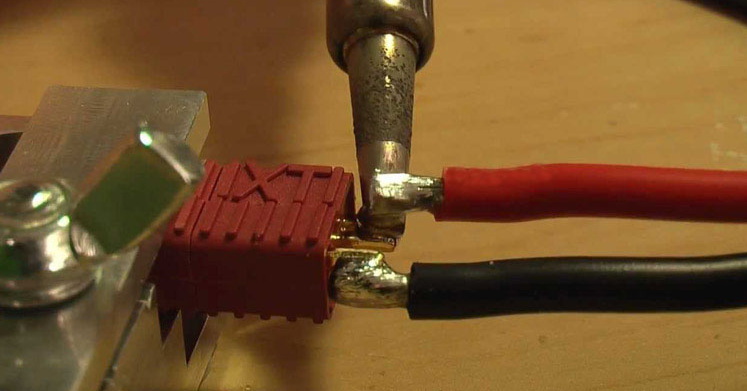

(一)手工焊接

手工焊接:是一種最基本的焊接方式。其特點是幾乎無設備,投資很少。其焊接質量完全依靠操作者的熟練程度。手工操作的三個要素是:第一,預熱:將待焊母材(金屬)加熱到焊錫能熔化的程度;第二,加助焊劑:帶焊劑的焊錫絲或者涂抹助焊劑;第三,加焊料:將焊錫送到焊接面上,掌握潤濕程度時間和錫量。

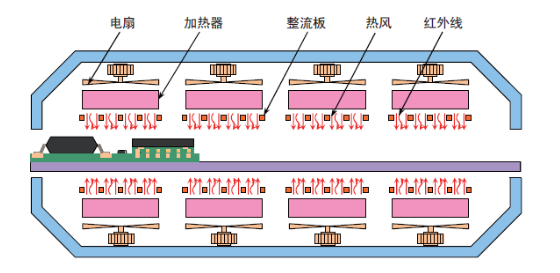

(二)熱風焊接(Hot air)

熱風焊接(Hot air):是利用熱風作為焊接熱源的一種鉛焊方式。廣泛應用于電子,機械,儀表,光電等各個行業。在慣性精密器件上,利用風扇轉動產生的氣流,通過加熱的電熱絲網,由熱風口輸出。能夠對各種小型精密的儀表膜盒進行密封焊接,與通常使用的電烙鐵焊接方法相比,焊接質量有明顯提高。

PCB(Printed circuit board 印制電路板)行業中的熱風整平, 在有鉛焊接時代,80%以上的 PCB 都是采用熱風整平的,即使到 2023 年,仍然有 60%的 PCB 產品通過無鉛熱風整平加工的。在所有保護 PCB 裸板的可焊性的加工中,熱風整平仍然有其特點:(1)最好的性價比;(2)具有好的可焊性;(3)具有良好的保存壽命;(4)熱風整平加工后產品具有與廣泛的制造工藝的加工兼容,如波峰焊接,SMT(Surface mount technology 表面粘著技術),選擇性焊接等。

在半導體光電器件的封裝鉛焊中,工作臺恒溫在鉛料熔化溫度以下,預熱芯片,對管芯噴射熱氣體(N2 80%,H2 20%混合氣體),局部加熱使鉛料熔化,作微小的平移揉動。停止噴射熱氣,鉛料立即凝固。

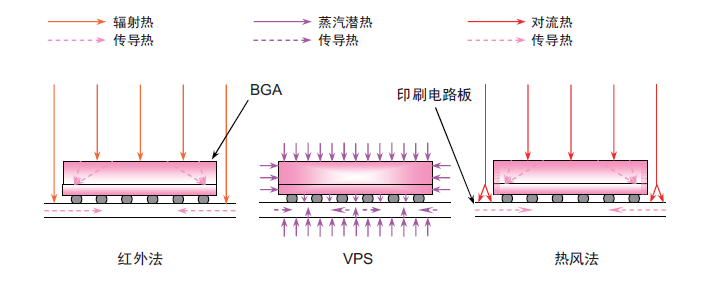

在電子接插件產業中,從上世紀 90 年代開始熱風技術就一直應用在 SMT 的回流焊和波峰焊工藝中。在回流焊的加熱系統中,熱風強制對流技術以其獨特的優勢逐漸取代了汽相技術和紅外技術。強制熱風回流焊爐一般采用上,下兩層加熱裝置和多溫區隧道式全不銹鋼爐腔結構,特殊的熱風循環系統設計使爐內形成一個多重循環的熱氣流,從而保證在每個溫區周圍氣氛恒溫,溫度穩定度可高達±1℃,同時使元器件不發生偏移,整個加熱過程利用高精度溫控儀控制。 在波峰焊機的預熱工序中,基本上采用熱輻射方式進行預熱。最常用的波峰焊預熱方法有強制熱風對流,電熱板對流,電熱棒加熱及紅外線加熱等。預熱的作用在于提升錫膏助焊性能(潤濕性),除去助焊劑中過多的溶劑,減小波峰焊接時的熱沖擊。無鉛(水基)助焊劑揮發需要更多能量,紅外預熱技術對水基效果較差,強制熱風對流效果最有效,有更好的溫度均勻性。

(三)熱棒焊接(Hot bar)

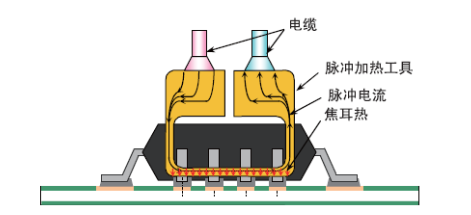

熱棒焊接(Hot bar):是接插件領域應用較為廣泛的另一種自動焊接方式。其在學術上也被稱之為脈沖加熱回流焊接(Pulse-heated reflow soldering),是指將兩個預先涂好助焊劑和焊料的零件加熱到足以使焊錫熔化,流動的溫度,待焊料冷卻牢固后,在零件與焊錫之間形成一個永久的電氣機械連接的焊接工藝。與傳統的焊接工藝相反,脈沖加熱回流焊接通過對每個連接使用一個熱電極加熱和冷卻來焊接。在整個加熱,回流和冷卻周期內要施加壓力。脈沖加熱控制將能量傳送到安裝在焊接頭上的熱電極。附著在熱電極上的熱電偶為可重復的,持續的熱源控制提供反饋。

Hot bar 焊接產品使用范圍比較廣泛,特別適合于軟性線材的加工。其優點在于優越的溫度,時間,壓力等參數的再現性控制可以滿足電子行業大批量生產對于焊接質量恒定性要求;局部瞬時加熱方式能良好地控制對周圍元器件的熱影響,滿足電子行業零件日趨小型化的空間需求。但其焊接頭受所焊接線材外徑的限制,共享性較差,需定制。并且容易臟污,易損壞。

(四)激光焊接(Laser solder)

激光焊接(Laser solder)。近年來,個人筆記本有越來越薄,輕的發展趨勢。從而要求我們產品間距也越來越小,線材導體的 OD(內徑)也越來越細。在接插件產業有引進激光焊接(Laser solder)的趨勢。雖然,自從 1974 年開始激光焊接就應用在 SMT 的高密度引線焊接中,且隨著激光焊接技術的不斷發展,已得到了廣泛的研究與應用。

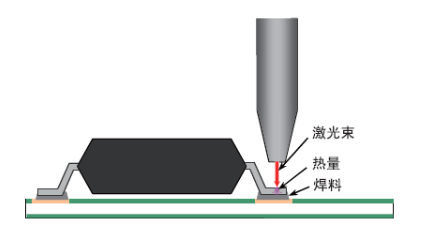

SMT 產業中的激光焊接是以激光為加熱源,輻射加熱引線(或無引線器件的連接焊盤),通過焊膏或者預制焊料向基板傳熱,當溫度達到焊錫溫度時,焊膏熔化,基板,引線被鉛料潤濕,從而形成焊點。

其相對于傳統的氣相再流焊、熱風再流焊以及紅外再流焊等方法,具有以下優點:局部加熱,組件不易產生熱損傷,熱影響區間小,因此可在熱敏組件附近施行焊錫;用非接觸式加熱,熔化帶寬,不需要任何輔助工具,可在雙面印刷電路板上雙面組件裝配后加工;重復操作穩定性好,鉛劑對焊接工具污染小,且激光照射時間和輸出功率易于控制,激光焊錫成品率高;激光束易于實現分光,可用半透鏡,反射鏡,棱鏡及掃描鏡等光學組件進行時間與空間分割,能實現多點同時對稱焊;以 YAG(Yttrium Aluminum Garnet 釔鋁石榴石)激光或半導體激光作為熱源時,可用光纖傳輸,因此可在常規方式不易施焊部位進行加工,靈活性好,聚焦性好,易于實現多任務位裝置的自動化。

在電子接插件線纜與連接器的焊接中,由于連接器的 pin 間距越來越小,已經沒有辦法再注入焊膏等。業界傾向于用激光直接焊接引線與連接器,無需任何焊料,這就必然需要大功率的激光發生器。目前日本的 Photen 公司走在接插件產業前列,其采用的 YAG 50W 功率的焊接機,已在 0.3mm 間距的連接器上成功焊上的 44 AWG(American Wire Gauge 美國線規,導體 OD 僅為0.06mm)超極細同軸線。其良率可以控制在 100%。

這為今后接插件向小間距,小線徑的發展提供了一種焊接方式。激光焊接的優點在于局部加熱,熱影響區小,無須焊料。但其設備投資成本極高,需要逐點焊接。

四、總結

在電子制造業的不斷進步中,接插件焊接技術扮演著至關重要的角色。面對激烈的市場競爭和對產品質量的嚴格要求,隨著電子設備的微型化和性能的增強,傳統的焊接技術已無法滿足現代制造的需求。因此,本文詳細介紹了電子接插件的主要連接方式,包括壓接、絕緣刺破、焊接、繞接、螺釘連接和彈性夾持連接,并分析了焊接方式的優勢,如節省材料、簡化工序、提高結構強度和設計靈活性。

激光焊接以其局部加熱、熱影響區小、非接觸式加熱等優點,在高密度引線焊接中顯示出巨大的潛力。盡管激光焊接設備的投資成本較高,但其在小間距、小線徑的接插件焊接中提供了一種有效的解決方案,有望在未來的電子制造中發揮更加重要的作用。

總體而言,隨著電子行業的不斷發展,焊接技術也在不斷創新。自動化、智能化的焊接技術將成為提升生產效率、降低成本、提高產品質量的關鍵。激光焊接技術作為這一趨勢的代表,其應用將越來越廣泛,為電子制造業的未來發展提供了新的可能性。

本文由大研智造撰寫,專注于提供智能制造精密焊接領域的最新技術資訊和深度分析。大研智造是集研發生產銷售服務為一體的激光焊錫機技術廠家,擁有20年+的行業經驗。想要了解更多關于激光焊錫機在智能制造精密焊接領域中的應用,或是有特定的技術需求,請通過大研智造官網與我們聯系。歡迎來我司參觀、試機、免費打樣。

審核編輯 黃宇

-

接插件

+關注

關注

1文章

95瀏覽量

27283 -

激光焊接

+關注

關注

3文章

508瀏覽量

21218

發布評論請先 登錄

相關推薦

松盛光電激光恒溫錫焊系統在連接器中的應用

10M4-G-N10M4T光電開關接插件壓接端子怎么接線

TPA3111D1-Q1開關切換干擾怎么解決?

無線時鐘彈簧怎么安裝

350A儲能接插件認證UL的流程有哪些

提升電子接插件可靠性:激光焊接技術在接插件工藝中的應用

提升電子接插件可靠性:激光焊接技術在接插件工藝中的應用

評論