今天為大家介紹一下關于光學薄膜制備的常用方法。歡迎大家收藏哦!

濺射法

濺射是在電場的作用下,粒子經加速后快速轟擊膜料靶材,促使膜料濺射出來的現象。濺射方法大體可分為直流、射頻、磁控、反應濺射。

(1)直流濺射

直流濺射設備較為簡單,但是它的最大缺點是工作環境要求的氣壓較高,濺射速率較低,從而制備的薄膜純度較低,同時濺射效率也不夠高。

(2)射頻濺射

射頻濺射中的電源裝置由直流變為交流。該方法適用于固體材料,常用于制備合金膜、磁性膜等。其特點是沉積速率快,成膜純度高,致密性好。

(3)磁控濺射

磁控濺射技術是在真空中,經電場作用,將氬氣電離成Ar+正離子,Ar+經加速后撞擊靶材膜料,從而濺射到襯底上,制成薄膜。濺射法初期常用來制備絕緣體、金屬等材料,具有成膜面積大,粘著力強等優點,而在1970年代發展起來的磁控濺射技術,更是實現了高速率,低溫度、能夠工業化批量生產等優點。直流、射頻方法有兩個缺點:①濺射沉積速率慢;②濺射條件需要較高壓強。這兩個缺點的存在,都有可能導致成膜過程中薄膜受到污染。因此,磁控濺射技術相對于這兩種方法而言更具優越性。

(4)反應濺射

反應濺射方法是在濺射過程中,通入氣體如O2、Ar,從而對薄膜組分和特性進行控制。該方法能夠制成不同組分配比的薄膜,其優點為薄膜附著力好、厚度均勻平整,可以實現工業批量生產。

由于反應濺射的出現,SiO2、MgF2、Si3N4 等減反膜也相繼制備成功,由于TiO2、SiO2 性能穩定、對環境友好,所以豐德(Pfund)提出TiO2 和SiO2 是一種理想的減反射材料,相比于其他材料缺陷較少。因此,至今仍然有許多研究者繼續深入對TiO2 和SiO2 的研究。

化學氣相沉積法

化學氣相沉積法是兩種及以上氣態物質通過化學反應,生成新的物質,最后沉積在襯底上的一種方法。下面介紹常用的幾種制膜方法。

(1)金屬有機化合物氣相沉積 (MOCVD)

MOCVD 與CVD 的機制一樣,但它采用金屬有機化合物作為初始反應物。其優點是:熱敏感的襯底上也可以制備薄膜;缺點是沉積速率慢,成膜質量較差缺陷較多。

(2)等離子體輔助化學氣相沉積(PECVD)

PECVD 主要引進等離子體技術,促使氣體發生化學反應在基底上形成薄膜。近些年來,更多的研究者傾向于PECVD 技術制備薄膜。其優點是薄膜缺陷少,所需環境溫度低。

(3)激光化學氣相沉積(LCVD)

LCVD 是用激光束照射反應氣體,氣體密封于反應室內,誘發化學反應,最后生成新物質沉積在襯底上的制膜方法。其優點是:①基底的加熱是間接進行的,能按需沉積,且能控制薄膜生在范圍;②沉積速率快;③能減小來自基底參雜的影響。

(4)分子束外延法(MBE)

MBE 是在超高真空條件下,通過噴射膜料組成成分的分子束流,在基片表面形成外延層的鍍膜技術。其優點是:①可以制備單晶結構薄膜;②可以高精度制備想要的膜厚、組分等。同時MBE 也存在缺點,主要為:①設備成本高昂,且維護成本也較高;②生長速度慢;③無法工業生產的量產化,只適用于研究,規模最大的MBE 設備,也只能一次制備8片6英寸左右的薄膜。

真空蒸發法

真空蒸發是在真空環境下,直接對膜料加熱蒸發,使其氣化形成蒸氣流,然后沉積在襯底上從而形成薄膜的方法。其優點:①制備過程簡單;②成膜質量好、雜質較少,可以精準制備想要的膜厚;③生長機制單純直觀。其缺點為:①獲得結晶結構的薄膜困難;②薄膜易脫落;③工藝重復性差。

(1)電阻加熱蒸發

電阻加熱蒸發是將高熔點金屬材料例如鉭、鉑、鎢等,制成適當大小,放入待蒸發區,通入電流對膜料直接蒸發。其優點是膜料結構簡單、成本低;缺點是需要處理膜料的形狀。

(2)電子束蒸發

電子束蒸發是在真空室內,利用電子槍直接照射放在坩堝里的材料,使膜料物質從固態變氣態,然后在基片表面凝結成膜。其優點是:①電子束的能量要遠高于電阻加熱產生的能量,從而促使膜料預熔的更徹底;②電子束加熱可以避免薄膜受到污染,制備薄膜純度高;③傳導熱量過程中膜料能充分吸收,熱損失小,因此熱效率高。

離子束濺射法

離子束濺射法是在真空環境下,用離子撞擊靶材,被轟擊出的離子沉積在基片上,最后制成薄膜的技術。

在設計高精度薄膜時,通常使用這種方法。其優點是:①薄膜較致密,缺陷少;②薄膜耐久度好; ③可獨立調節、控制各種實驗參數、可以控制變量找出最佳的薄膜制備參數。④有良好附著力,不易脫落。其不足主要是:①只能制備小尺寸薄膜,且速率慢;②無法制備面積大且均勻薄膜;③設備運行成本較高且結構復雜。

脈沖激光淀積法

脈沖激光淀積法,該方法是用激光轟擊膜料,被轟擊出的物質沉積在襯底上得到對應膜料薄膜。

這是一種應用頗廣的新型的薄膜制備技術,其主要優點是:①沉積速率快,制備周期短,且成膜均勻;②能夠按需調節工藝參數,且幾乎可以采用任意類型靶材;③儀器容易清理,有良好的兼容。且能夠獲取想要的組分比薄膜,因此在半導體材料領域中應用頗廣。

但該方法也有局限性:①由于濺射過程中顆粒物的存在,導致成膜質量較差;②成膜速率慢,且規模小設備成本高。鍍膜過程中由于其淀積的角度窄,有效鍍膜的范圍小,超出一定范圍后,制備的薄膜就不均勻。

溶膠-凝膠法

溶膠-凝膠法于60 年代開始發展的。它的化學過程是將分布于溶劑中原料通過水解等方式,生成活性單體,再將溶質聚合、形成凝膠,經過干燥、焙燒,得到所需的材料。該方法一般是用來制備玻璃、陶瓷或其他無機材料。

溶膠-凝膠法的優點是:①由于在溶劑中的化學反應促使材料分布均勻;②溶膠液直接用于成膜,制備薄膜的面積可控;③在低溫環境就可發生反應,對溫度要求不高;④操作簡易,成膜效率高,易于工業化生產。

缺點是:①只能制備特定薄膜,金屬膜、鹵化物膜無法制備;②反應速率不可控,且反應過程受很多因素影響,因此大量生產出的凝膠膜的性能和質量就難以保持一致;③制備周期較長可能要幾周的時間; ④溶膠時,內部可能存在大量氣泡,在干燥時產生收縮。

等離子輔助沉積法

等離子輔助沉積法是在蒸發鍍膜過程中,用離子束流轟擊薄膜,大大的提高了膜層的牢固性,薄膜光學性能也更滿足需求。缺點是結構復雜,并需配備離子源,與普通熱蒸發鍍膜機相比,需要額外成本,成本較高。但由于可以明顯提高薄膜質量,所以使用廣泛。

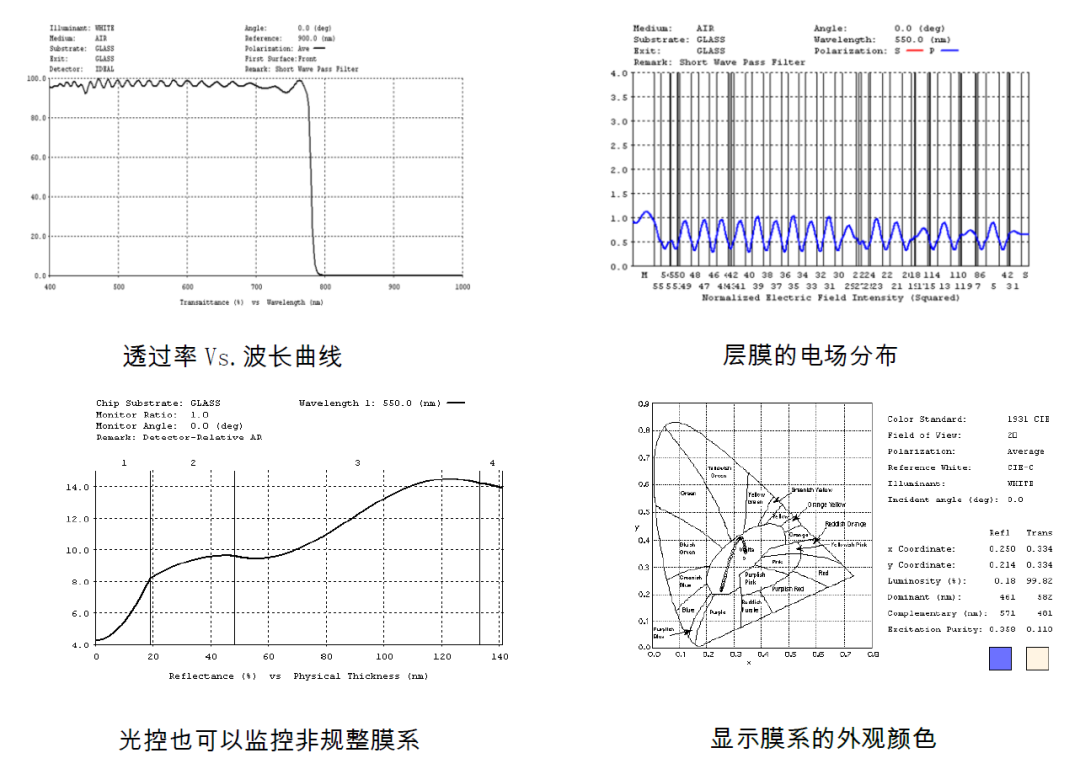

TFCalc光學薄膜設計軟件功能非常強大,是光學薄膜設計和分析的通用工具。可用于設計各種類型的減反、高反、帶通、分光、相位等膜系。

支持各種膜系的建模

TFCalc能設計基底雙面膜系,單面膜層多達5000層,支持膜堆公式輸入。并可以模擬各種類型的光照:如錐形光束,隨機輻射光束等。

強大的優化功能

可用極值、變分法等方法優化膜系的反射率、透過率、吸收率、相位、橢偏參數等目標。還可以采用針法,只要初始的單層膜就可以自動設計出各種膜系。

集成了各種分析功能

反射率、透過率、吸收率、橢偏參數分析;電場強度分布曲線;膜系反射和透過顏色分析;晶控曲線計算;膜層公差與敏感度分析;良率分析。

實時優化模塊

TFCalc Reoptimize可以與鍍膜機進行聯機,及時補償鍍制前層膜時的公差,保證成品膜性能合格。

強大的計算引擎 DLL

可以和Matlab等其它軟件一起使用,支持對膜系性能的分析。

審核編輯:黃飛

-

光學薄膜

+關注

關注

0文章

33瀏覽量

10478

原文標題:光學薄膜制備的常用方法

文章出處:【微信號:光電資訊,微信公眾號:光電資訊】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

光學薄膜的特性原理及分類

光學薄膜技術

什么是光學薄膜和PAL

九種光學薄膜的細分詳述

光學薄膜激光損傷機理的研究背景與意義

光學薄膜表面瑕疵檢測儀的檢測方法是怎樣的

光學薄膜污點檢測系統系統的原理、參數及功能

光學薄膜瑕疵檢測設備的原理及功能

PET型光學薄膜涂層技術研究現狀

光學薄膜4——反射膜

關于光學薄膜制備的常用方法

關于光學薄膜制備的常用方法

評論