共讀好書

劉鳳華

摘要:

鍵合對(duì)設(shè)備性能和人員技能的要求極高,屬于關(guān)鍵控制工序,鍵合質(zhì)量的好壞直接影響電路的可靠性。工藝人員需對(duì)鍵合的影響因素進(jìn)行整體把控,有針對(duì)性地控制好各個(gè)關(guān)鍵點(diǎn),提升產(chǎn)品鍵合的質(zhì)量和可靠性。通過對(duì)金絲引線鍵合整個(gè)生產(chǎn)過程的全面深入研究,分析了鍵合設(shè)備調(diào)試、劈刀選型、超聲、溫度、壓力、劈刀清洗和產(chǎn)品的可鍵合性 7 個(gè)主要影響因素,并且通過實(shí)際經(jīng)驗(yàn)針對(duì)各個(gè)影響因素給出了合理的改善建議。

1?研究背景

金絲引線鍵合始于1957年,是應(yīng)用時(shí)間最早、應(yīng)用范圍最廣的鍵合方式之一[1] 。金絲引線鍵合分為球焊和楔焊兩種。球焊的難度較低,拉線靈活,適合鍵合高度差和線長(zhǎng)變化大的產(chǎn)品,由于球點(diǎn)的存在,弧高無法做得足夠低,對(duì)應(yīng)的電路指標(biāo)也會(huì)降低,適合低頻電路,一般用于直流偏置線和接地線的鍵合。楔焊的焊點(diǎn)小且弧高可以對(duì)稱漸變地控制在 75 μm 以內(nèi),電路指標(biāo)特性好,一般應(yīng)用于通路的電路互連。

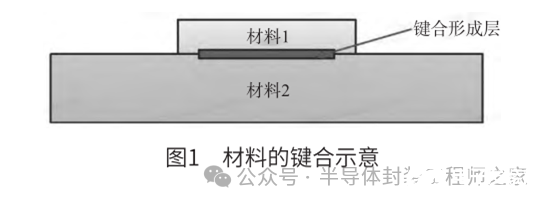

鍵合的本質(zhì)是兩種材料之間形成原子間的相互融合和可靠連接。想要實(shí)現(xiàn)兩種材料原子間的相互融合連接,需要增加額外的能量驅(qū)動(dòng),從而使得兩種材料之間形成鍵合形成層。

如圖 1 所示,經(jīng)過超聲熱壓的鍵合作用,材料 1和材料 2 在接觸面形成了牢固的鍵合形成層,從而可靠地連接在一起。鍵合點(diǎn)的拉力測(cè)試和剪切力測(cè)試也是為了測(cè)試鍵合形成層的強(qiáng)度,如何保證鍵合形成層的可靠性是金絲引線鍵合技術(shù)的關(guān)鍵。

2?金絲引線鍵合的影響因素探究

對(duì)整個(gè)鍵合過程進(jìn)行研究分析,金絲引線鍵合有 7 個(gè)主要影響因素:鍵合設(shè)備調(diào)試、劈刀選型、超聲、溫度、壓力、劈刀清洗和產(chǎn)品的可鍵合性。

2.1 鍵合設(shè)備調(diào)試

手動(dòng)球焊機(jī)調(diào)試的關(guān)鍵點(diǎn)是打火桿與劈刀的間距、尾絲長(zhǎng)度、打火電流和打火時(shí)間。打火桿與劈刀的間距應(yīng)在1 mm左右,間距過大會(huì)導(dǎo)致送絲參數(shù)和打火參數(shù)的數(shù)值設(shè)置偏大,鍵合過程中的不穩(wěn)定性增加。尾絲長(zhǎng)度應(yīng)合適,太小會(huì)導(dǎo)致球點(diǎn)偏小、送絲不穩(wěn)定,太大會(huì)使金絲碰觸打火桿導(dǎo)致打火失敗。打火電流和打火時(shí)間應(yīng)有合適的區(qū)間,太小會(huì)導(dǎo)致球點(diǎn)偏小、球不成型,太大會(huì)導(dǎo)致球點(diǎn)偏大、根部傷線。類似于Westbond 機(jī)型的鍵合機(jī)通過凸輪帶動(dòng)線夾的機(jī)械往復(fù)運(yùn)動(dòng)進(jìn)行送絲,會(huì)存在凸輪復(fù)位點(diǎn)偏移導(dǎo)致送絲量變化的問題。針對(duì)這一問題,可以在凸輪上畫線標(biāo)記復(fù)位點(diǎn),如果出現(xiàn)復(fù)位點(diǎn)偏移可以手動(dòng)進(jìn)行恢復(fù)。

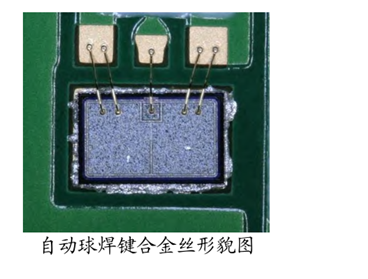

自動(dòng)球焊機(jī)對(duì)送絲的要求更高,其通過氣控送線和真空回吸的共同作用進(jìn)行線控,設(shè)備整體輸入氣壓不能太大,太大會(huì)導(dǎo)致整體線控不穩(wěn)定,同時(shí)回吸真空量設(shè)置應(yīng)合適,能夠始終使金絲在鍵合過程中呈現(xiàn)直線送絲狀態(tài)。

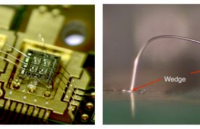

楔焊機(jī)調(diào)試最重要的是劈刀的垂直度調(diào)試和斷絲參數(shù)的設(shè)置。楔焊難度大,對(duì)劈刀垂直度的要求極高,如果劈刀鍵合面與產(chǎn)品被鍵合面之間接觸不充分,會(huì)嚴(yán)重影響鍵合效果。斷絲參數(shù)的設(shè)置應(yīng)以盡量形成最完整的焊點(diǎn),同時(shí)又不會(huì)導(dǎo)致第二焊點(diǎn)后異常斷線和跳線為宜。

2.2 劈刀選型

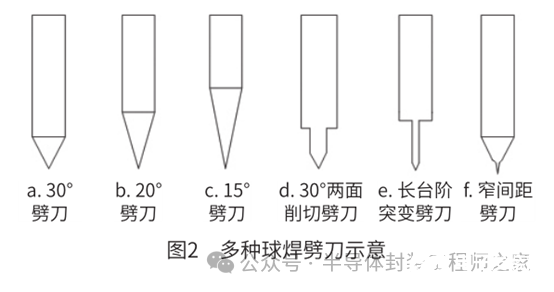

球焊一般選用陶瓷劈刀,劈刀選型的關(guān)鍵是劈刀前端的形狀。如圖 2 所示,球焊劈刀根據(jù)前端的形狀變化分為很多種。對(duì)于鍵合效果來說,劈刀前端的整體形狀變化越劇烈,鍵合穩(wěn)定性越差。因此,沒有深腔近壁鍵合需求的產(chǎn)品可首選常規(guī)款的劈刀。

楔焊劈刀根據(jù)材料的不同也分為多種:硬金屬陶瓷劈刀、軟金屬陶瓷劈刀、碳化鈦劈刀、碳化鎢劈刀及其他類合金鋼劈刀。不同材質(zhì)的劈刀鍵合特性也不同,工藝人員需要根據(jù)自身產(chǎn)品有針對(duì)性地進(jìn)行選型。一般來說硬金屬陶瓷劈刀耐臟、耐磨,但是鍵合效果差,適合可鍵合性高的產(chǎn)品;碳化鈦和碳化鎢劈刀性能相對(duì)均衡,適合大多數(shù)產(chǎn)品;其他類合金鋼劈刀根據(jù)材料的不同會(huì)有各自不同的鍵合特性。工藝人員需要以產(chǎn)品的實(shí)際鍵合效果為選型依據(jù),選擇最適合自身產(chǎn)品的劈刀。如果自身產(chǎn)品的可鍵合性差,可以嘗試采用某些特殊材質(zhì)的劈

刀。例如,深圳市海志億半導(dǎo)體工具有限公司生產(chǎn)的一款國(guó)產(chǎn)合金鋼劈刀,在應(yīng)對(duì)某些可鍵合性差的鍍層時(shí),其鍵合適配特性就表現(xiàn)得非常優(yōu)異。

2.3 超聲對(duì)鍵合的影響

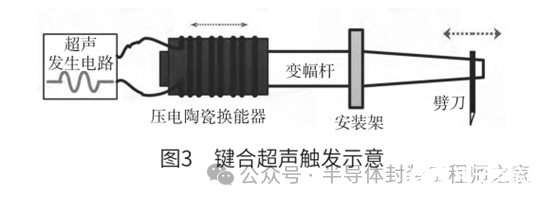

鍵合設(shè)備最核心的部分是超聲功能,包括超聲觸發(fā)和超聲傳遞。

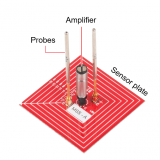

如圖 3 所示,超聲板中進(jìn)行特定頻率電壓的發(fā)生與轉(zhuǎn)化,最終形成交流電壓作用到壓電陶瓷換能器;壓電陶瓷換能器經(jīng)過交流電壓的激勵(lì)后,會(huì)根據(jù)電壓幅度的變化產(chǎn)生前后的伸縮振動(dòng);前后的伸縮振動(dòng)再通過劈刀作用到鍵合面,從而實(shí)現(xiàn)超聲能量的傳遞,過程中能量的轉(zhuǎn)化是電能轉(zhuǎn)化為機(jī)械能[2] 。

鍵合機(jī)的超聲發(fā)生器一般分為 3 種:65 kHz 的低頻超聲發(fā)生器、110 kHz 的高頻超聲發(fā)生器和自動(dòng)楔焊機(jī)用的 140 kHz 超聲發(fā)生器,不同頻率的超聲發(fā)生器匹配不同的換

能器。頻率低的鍵合機(jī)通用廣泛性更高、穩(wěn)定性更強(qiáng),指標(biāo)窗口范圍更廣;頻率越高的鍵合機(jī)指標(biāo)窗口范圍越窄,需要更強(qiáng)的阻抗匹配、劈刀選型和機(jī)械調(diào)試。

對(duì)于球焊來說,低頻鍵合機(jī)在針對(duì)一些特殊的長(zhǎng)柱狀結(jié)構(gòu)面的鍵合時(shí),存在超聲損耗的問題,需要采用高頻的球焊機(jī)進(jìn)行解決。除特殊情況外,球焊和楔焊都應(yīng)在滿足自身產(chǎn)品鍵合要求的情況下,盡量選擇低頻鍵合機(jī),以降低使用難度。

2.4 溫度對(duì)鍵合的影響

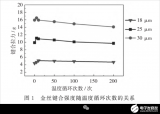

溫度是金絲引線鍵合過程中重要的外加能量驅(qū)動(dòng),特別是對(duì)楔焊來說,鍵合機(jī)環(huán)形加熱絲可以加熱軟化金絲,加熱臺(tái)可以加熱活化產(chǎn)品鍵合面,均有利于產(chǎn)品的鍵合。需要注意的是,鍵合機(jī)加熱絲的溫度設(shè)置不能太高,太高會(huì)影響換能器的性能,而且加熱絲不能碰觸劈刀,否則將會(huì)影響超聲的鍵合作用。

加熱臺(tái)的溫度設(shè)置需要根據(jù)產(chǎn)品內(nèi)部實(shí)際情況、錫焊的耐受溫度以及各種器件的耐受溫度等進(jìn)行綜合考量,在楔焊過程中盡量提高鍵合溫度。此外,加熱臺(tái)需要定期進(jìn)行測(cè)試,當(dāng)顯示溫度和實(shí)際測(cè)試溫度差異較大時(shí),需要進(jìn)行溫度補(bǔ)償校準(zhǔn)。

2.5 壓力對(duì)鍵合的影響

壓力在鍵合過程中用于將劈刀的超聲能量、加熱絲和加熱臺(tái)熱能進(jìn)行綜合驅(qū)動(dòng)。影響壓力效果的因素有機(jī)械結(jié)構(gòu)穩(wěn)定性和劈刀垂直度兩個(gè)方面。如果是單純采用機(jī)械彈簧進(jìn)行手動(dòng)調(diào)節(jié)壓力,則應(yīng)定期檢查壓力的穩(wěn)定性和準(zhǔn)確性;如果是電子校準(zhǔn)的壓力系統(tǒng)則須通過鍵合前的壓力校準(zhǔn)進(jìn)行確認(rèn)。另外,鍵合壓力與鍵合超聲功率之間有合適的匹配區(qū)間,并不是固定

不變的。鍵合壓力過大會(huì)影響超聲的運(yùn)動(dòng),鍵合壓力過小會(huì)導(dǎo)致超聲作用不穩(wěn)定,因此,工藝人員需要根據(jù)劈刀特性和最終的鍵合點(diǎn)情況綜合考量設(shè)置合適的鍵合壓力。在實(shí)際運(yùn)用中經(jīng)常犯的錯(cuò)誤就是針對(duì)所有劈刀采用同樣的固定鍵合壓力,在鍵合過程中只是調(diào)節(jié)鍵合功率和鍵合時(shí)間的大小,此方法明顯未考慮到不同材質(zhì)的劈刀具有不同的鍵合特性。

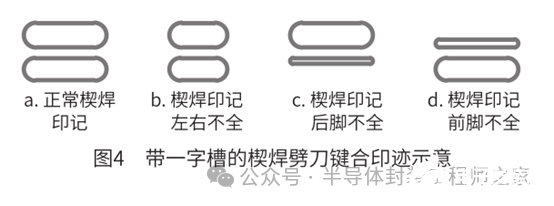

鍵合過程中一定要保證劈刀的前端鍵合面與產(chǎn)品的被鍵合面充分接觸、摩擦,以充分進(jìn)行超聲能量的傳遞。實(shí)際操作過程中可以在實(shí)驗(yàn)板上進(jìn)行不穿線的空打,調(diào)節(jié)鍵合功率的大小并觀察鍵合印跡的變化,如果鍵合印跡與劈刀端面的形狀不相符,則判定劈刀垂直度有問題。

如圖 4 所示,鍵合時(shí)的劈刀垂直度不良,會(huì)影響焊點(diǎn)的形狀和可靠性。如果是設(shè)備的機(jī)械軸垂直度不良,可以用直角規(guī)進(jìn)行換能器垂直度的調(diào)節(jié);如果是劈刀本身的原因,則應(yīng)更換合格的劈刀。經(jīng)過實(shí)際經(jīng)驗(yàn)驗(yàn)證,采購的劈刀會(huì)有一定比例存在垂直度不良的問題,工藝人員可以根據(jù)實(shí)際情況,對(duì)采購的劈刀進(jìn)行入庫前的檢驗(yàn)篩選。

2.6 劈刀清洗

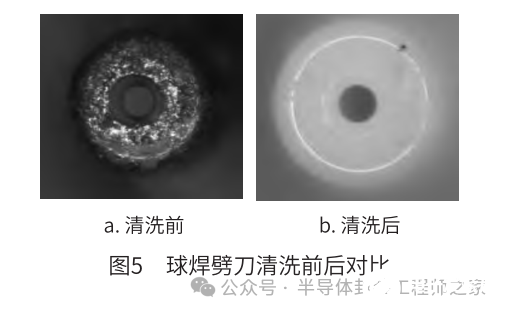

楔焊劈刀和球焊劈刀在使用一定時(shí)間后,前端鍵合面均會(huì)出現(xiàn)污染物和氧化膜層,在顯微鏡下觀察表現(xiàn)為發(fā)黑、發(fā)灰。

如圖 5 所示,球焊劈刀在使用一段時(shí)間后前端鍵合面粘污嚴(yán)重,進(jìn)行清洗后又恢復(fù)到干凈的狀態(tài)。劈刀鍵合面出現(xiàn)污染物和氧化膜層會(huì)導(dǎo)致鍵合過程中抓線不牢,劈刀與線的相對(duì)滑動(dòng)增大,有效作用到焊點(diǎn)上的超聲能量減少,可能會(huì)出現(xiàn)打不上、打不牢、焊點(diǎn)不全等各種異常現(xiàn)象。對(duì)于楔焊來說這一問題則更加明顯,劈刀粘污嚴(yán)重會(huì)直接導(dǎo)致無法鍵合。因此,劈刀使用一段時(shí)間后需要根據(jù)實(shí)際情況采用專門的劈刀清洗液進(jìn)行清洗。劈刀清洗液分為堿性和酸性兩種,目的都是去除劈刀鍵合面的污染物和氧化膜層。應(yīng)根據(jù)劈刀的材質(zhì)選擇合適的清洗方法,清洗不當(dāng)可能會(huì)導(dǎo)致劈刀腐蝕。另外,劈刀有使用壽命限制,如果在顯微鏡下觀察到劈刀端面磨損嚴(yán)重,則應(yīng)及時(shí)做廢棄處理,磨損嚴(yán)重的劈刀不能反復(fù)清洗使用。

2.7 提升產(chǎn)品的可鍵合性

產(chǎn)品的可鍵合性主要體現(xiàn)在鍍層的加工控制、組裝過程中的鍍層污染控制、鍵合前的等離子清洗3 個(gè)方面。

鍍層的加工控制是提升可鍵合性最關(guān)鍵的措施:合適的電鍍電流可以保證鍵合時(shí)鍍層表面的附著力;合適的鍍層厚度可以改善鍵合的指標(biāo);純凈單一的電鍍槽環(huán)境可以改善鍍層的軟硬度,防止出現(xiàn)多種離子的電鍍污染,使鍍層光滑堅(jiān)硬。當(dāng)然,對(duì)整個(gè)電鍍過程進(jìn)行完全有效的控制非常困難,產(chǎn)品鍍層難免會(huì)出現(xiàn)批次性的波動(dòng),因此對(duì)電鍍產(chǎn)出品及時(shí)進(jìn)行有效的可鍵合性測(cè)試跟蹤非常有必要。

鍍層在組裝過程中需要經(jīng)歷焊接、膠粘、高溫固化等各種工藝。其中,在控制組裝過程中防止鍍層表面的污染非常重要,需要根據(jù)各自的產(chǎn)品特點(diǎn)對(duì)組裝過程加以控制。焊接完成后應(yīng)有效清除鍍層表面的松香等污染物,以及在膠粘過程中控制膠水印的污染。此外,在高溫固化過程中選擇厭氧潔凈型烘箱,可減少鍍層在高溫下的氧化污染。

鍵合前的等離子清洗可以提高鍵合點(diǎn)的黏接力,增強(qiáng)鍵合可靠性。等離子清洗機(jī)一般有中頻等離子清洗機(jī)和射頻等離子清洗機(jī)兩種。中頻等離子清洗機(jī)單顆離子的能量大,整體密度低,更適合宏觀的粗洗;射頻等離子清洗機(jī)單顆離子的能量和整體密度都相對(duì)適中,更適合微觀的改性清洗,一般應(yīng)用于鍵合前鍍層表面的清洗。

另外,也要重視鍵合金絲的存儲(chǔ),建議采用專用的氮?dú)夤襁M(jìn)行厭氧干燥環(huán)境下的密封保存。產(chǎn)品的可鍵合性提升屬于微觀概念,涉及的范圍非常廣,任何細(xì)小環(huán)節(jié)的改善都會(huì)對(duì)產(chǎn)品的可鍵合性起到提升效果。如果所有前端的過程均不加以有效控制,全部累積到最后的鍵合工序,那么鍵合難度會(huì)非常大,問題會(huì)難以解決。

3?鍵合生產(chǎn)過程中的管理問題

鍵合要求高,難度大,屬于關(guān)鍵控制工序,鍵合生產(chǎn)過程中的管理問題同樣需要引起高度重視,主要體現(xiàn)在以下 4 個(gè)方面。

(1)冗長(zhǎng)繁雜的過程記錄。一味追求書面的嚴(yán)謹(jǐn)性將導(dǎo)致實(shí)際生產(chǎn)過程很難操作,書面的過程記錄時(shí)間占比太大,在最終操作層面得到的結(jié)果往往是失真的。

(2)操作人員缺乏對(duì)鍵合本質(zhì)和鍵合設(shè)備原理的基礎(chǔ)認(rèn)知。雖然實(shí)際生產(chǎn)過程受制于追求人員低成本和產(chǎn)品趕進(jìn)度等現(xiàn)實(shí)要求,但是想辦法提高操作員對(duì)于鍵合本質(zhì)和鍵合設(shè)備原理的基礎(chǔ)認(rèn)知水平也有較高收益率,可以提高產(chǎn)品的質(zhì)量水平和正向激勵(lì)操作效率。

(3)鍵合設(shè)備混用。基于現(xiàn)實(shí)考量,鍵合設(shè)備往往是多人混用,很容易造成鍵合設(shè)備管理的混亂和失控,因此應(yīng)設(shè)立鍵合設(shè)備專人專用制度。

(4)鍵合質(zhì)量問題的處理措施。鍵合出問題可能是多個(gè)方面導(dǎo)致的,不進(jìn)行充分的分析和預(yù)防措施的改進(jìn),而只是一味地處罰操作人員或者是重復(fù)進(jìn)行產(chǎn)品返工,往往會(huì)導(dǎo)致操作人員發(fā)現(xiàn)問題后擔(dān)心被處罰或者增加個(gè)人工作量而不敢上報(bào),最終導(dǎo)致很多隱性質(zhì)量問題的發(fā)生。

鍵合生產(chǎn)過程中的管理問題最容易被忽視,隱秘性更強(qiáng),對(duì)鍵合生產(chǎn)的實(shí)際影響也較大。相較于管理人員單純催生產(chǎn)進(jìn)度的模式,采用鍵合綜合能力強(qiáng)的人員進(jìn)行專管的有效性會(huì)更強(qiáng)。

4?結(jié)論

金絲引線鍵合已經(jīng)深入應(yīng)用到電子組裝類的各個(gè)行業(yè),由金絲引線鍵合作為基礎(chǔ),又延伸出了金帶鍵合、鋁絲鍵合和銅絲鍵合等多種方式[3] 。鍵合效果的影響因素眾多,在實(shí)際運(yùn)用過程中不能有思維定式,如果簡(jiǎn)單直接地引用國(guó)外或者其他單位的相關(guān)工藝,很可能會(huì)存在不適用的情況。工藝人員需要以各自的實(shí)際情況為出發(fā)點(diǎn),從細(xì)節(jié)上進(jìn)行全面的分析處理。在半導(dǎo)體產(chǎn)業(yè)鏈國(guó)產(chǎn)化的趨勢(shì)下,建議工藝人員優(yōu)先選擇國(guó)產(chǎn)相關(guān)鍵合設(shè)備與國(guó)產(chǎn)相關(guān)耗材,并在國(guó)產(chǎn)技術(shù)支持下,探尋更加有利于自身鍵合工藝研究和發(fā)展的道路。

審核編輯 黃宇

-

鍵合

+關(guān)注

關(guān)注

0文章

63瀏覽量

7906 -

引線

+關(guān)注

關(guān)注

0文章

15瀏覽量

4492

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

引線鍵合檢測(cè)的基礎(chǔ)知識(shí)

引線鍵合的基礎(chǔ)知識(shí)

帶你一文了解什么是引線鍵合(WireBonding)技術(shù)?

引線鍵合之DOE試驗(yàn)

半導(dǎo)體制造的鍵合線檢測(cè)解決方案

金絲鍵合工藝溫度研究:揭秘鍵合質(zhì)量的奧秘!

金絲鍵合強(qiáng)度測(cè)試儀試驗(yàn)方法:鍵合拉脫、引線拉力、鍵合剪切力

金絲鍵合抗拉強(qiáng)度測(cè)試,推薦自動(dòng)推拉力測(cè)試機(jī)!

引線鍵合技術(shù):微電子封裝的隱形力量,你了解多少?

引線拉力測(cè)試儀,引線鍵合測(cè)試背后的原理和要求

有償求助本科畢業(yè)設(shè)計(jì)指導(dǎo)|引線鍵合|封裝工藝

引線鍵合在溫度循環(huán)下的鍵合強(qiáng)度衰減研究

工藝參數(shù)對(duì)鍵合金絲質(zhì)量影響的研究

金絲引線鍵合的影響因素探究

金絲引線鍵合的影響因素探究

評(píng)論