本文從晶體結(jié)構(gòu)、發(fā)展歷史、制備方法等角度詳細(xì)介紹SiC

SiC 晶體的結(jié)構(gòu)及性質(zhì)

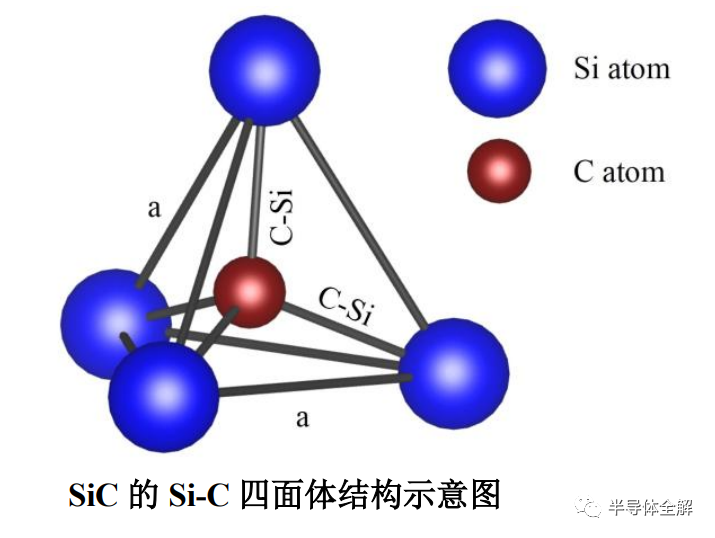

SiC是一種Si元素和C元素以1:1比例形成的二元化合物,即百分之五十的硅(Si)和百分之五十的碳(C),其基本結(jié)構(gòu)單元為 Si-C 四面體。

舉個(gè)例子,Si原子直徑大,相當(dāng)于蘋果,C原子直徑小,相當(dāng)于橘子,把數(shù)量相等的橘子和蘋果堆在一起就成了SiC晶體。

SiC 是一種二元化合物,其中 Si-Si 鍵原子間距為3.89 ?,這個(gè)間距如何理解呢?目前市面上最牛逼的光刻機(jī)光刻精度3nm,就是30?的距離,光刻精度是原子距離的8倍。

Si-Si鍵能大小為 310 kJ/mol,可以理解鍵能是把這兩個(gè)原子拉開的力度,鍵能越大,需要拉開的力越大。

Si-C 鍵原子間距為 1.89 ?, 鍵能大小為 447 kJ/mol。

從鍵能上可以看出相較于傳統(tǒng)的硅基半導(dǎo)體材料,碳化硅基半導(dǎo)體材料化學(xué)性質(zhì)更加穩(wěn)定。

從圖中看出任意一個(gè)C原子都與最鄰近的四個(gè)Si原子相連,反之任意一個(gè)Si原子都與最鄰近的四個(gè)C原子相鍵連。

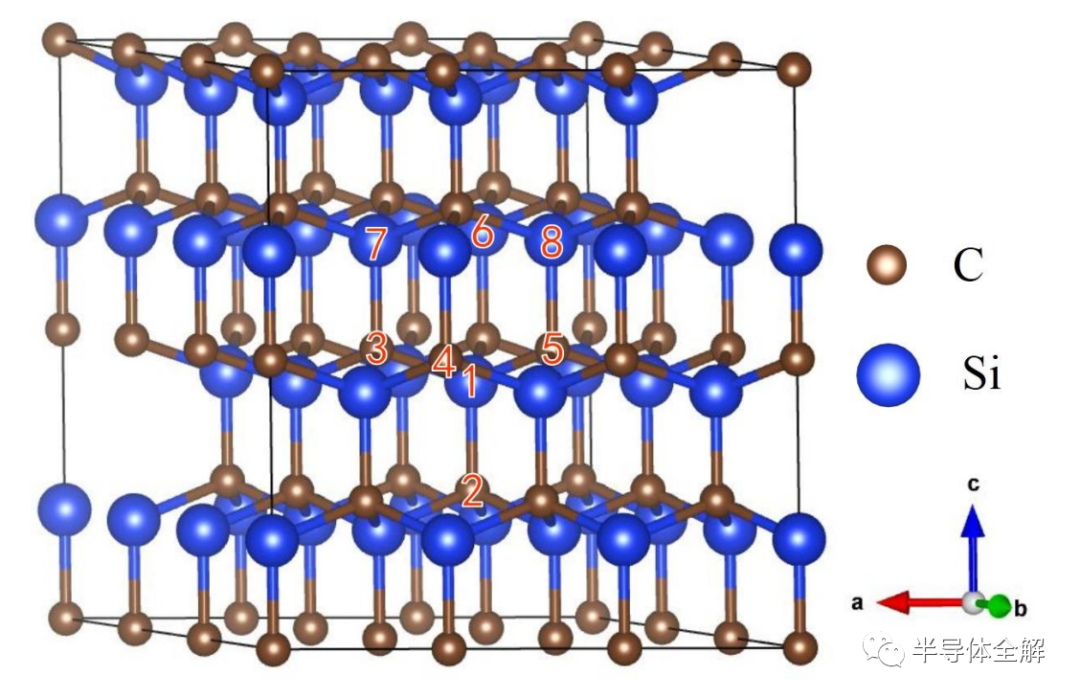

SiC 晶體結(jié)構(gòu)還可以采用層狀結(jié)構(gòu)方法描述,如圖所示,晶體中的若干C原子均占據(jù)在同一平面上的六方格位點(diǎn)中,形成一個(gè)C原子密排層,而Si原子也占據(jù)在同一平面上的六方格位點(diǎn)中并形成一個(gè)Si原子密排層。

C原子密排層中的每一個(gè)C都與最鄰近的Si相連接,反之Si原子密排層也相同。每兩個(gè)相鄰的 C、Si原子密排層構(gòu)成一個(gè)碳硅雙原子層。

SiC晶體的排列組合形式十分豐富,目前已發(fā)現(xiàn)的SiC晶型達(dá) 200 多個(gè)。

這個(gè)類似俄羅斯方塊,雖然最小單元方塊都一樣,但方塊組合在一起后,就拼成出了不同形態(tài)。

SiC的空間結(jié)構(gòu)比俄羅斯方塊稍微復(fù)雜點(diǎn),它的最小單元從小方格變成小四面體,由C原子和Si原子組成的四面體。

為了區(qū)分 SiC 的不同晶型,目前主要采用 Ramsdell 方法進(jìn)行標(biāo)記。該方法采用字母與數(shù)字相結(jié)合的方法來表示SiC 的不同晶型。

其中字母放在后面,用來表示晶體的晶胞類型。C 代表立方晶型(英文Cubic首字母),H 代表六方晶型(英文Hexagonal首字母),R 代表菱形晶型(英文Rhombus首字母)。數(shù)字放在前面,用來表示基本重復(fù)單元的Si-C雙原子層的層數(shù)。

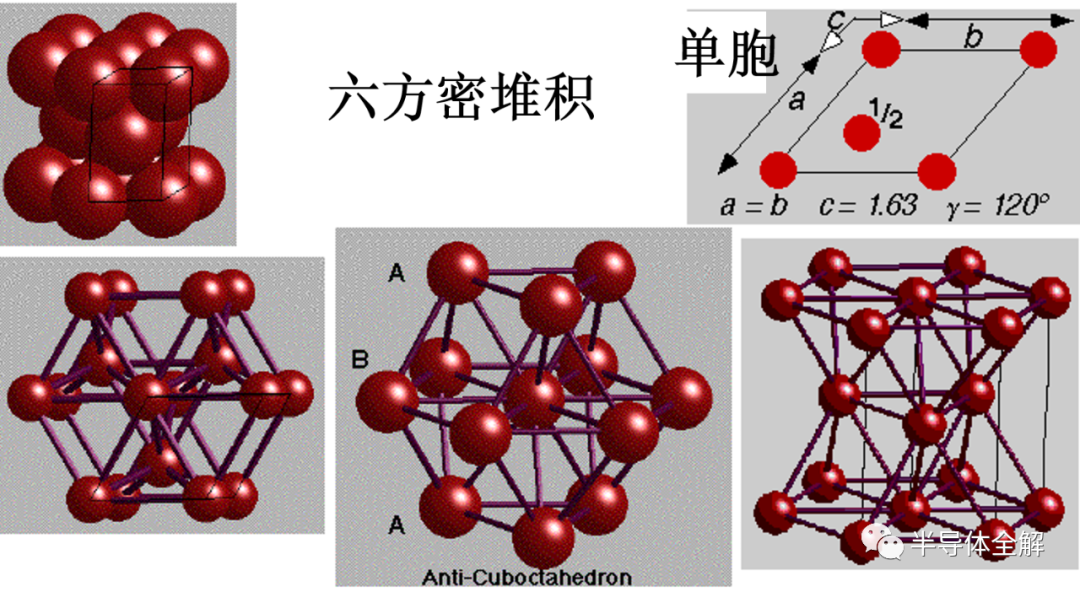

除2H-SiC與3C-SiC外,其它晶型均可視為閃鋅礦與纖鋅礦結(jié)構(gòu)的混合體,也就是密排六方結(jié)構(gòu)。

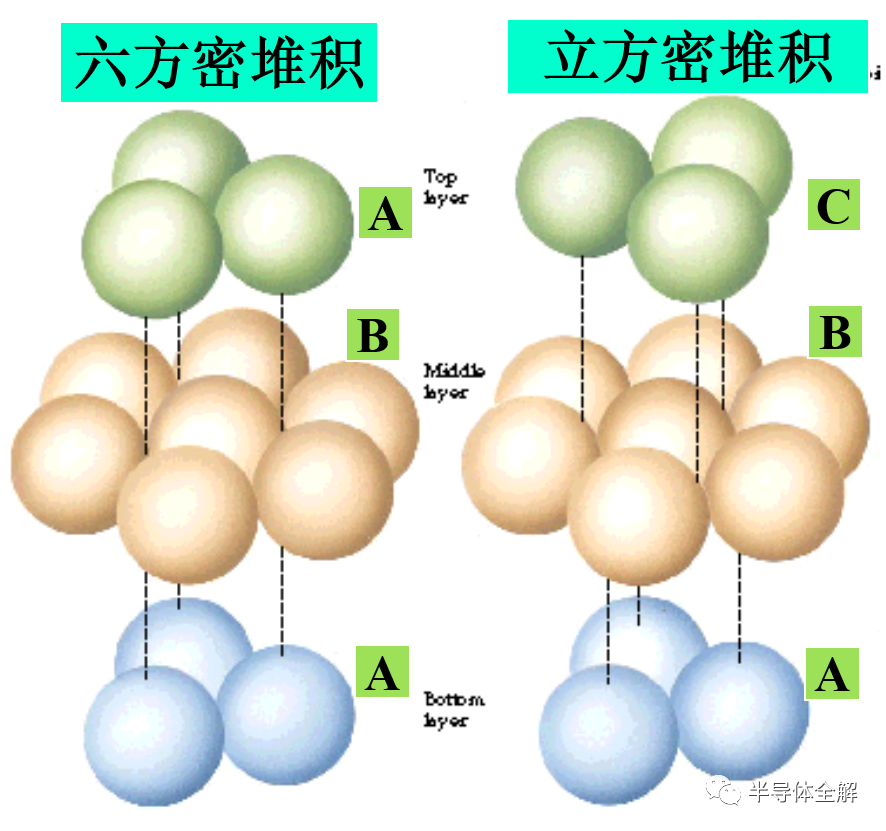

這里提一句,什么是密排六方結(jié)構(gòu)呢?生活中見到的密排方式是下圖這樣,半導(dǎo)體材料也一樣,原子與原子之間也是采用密排方式排列。

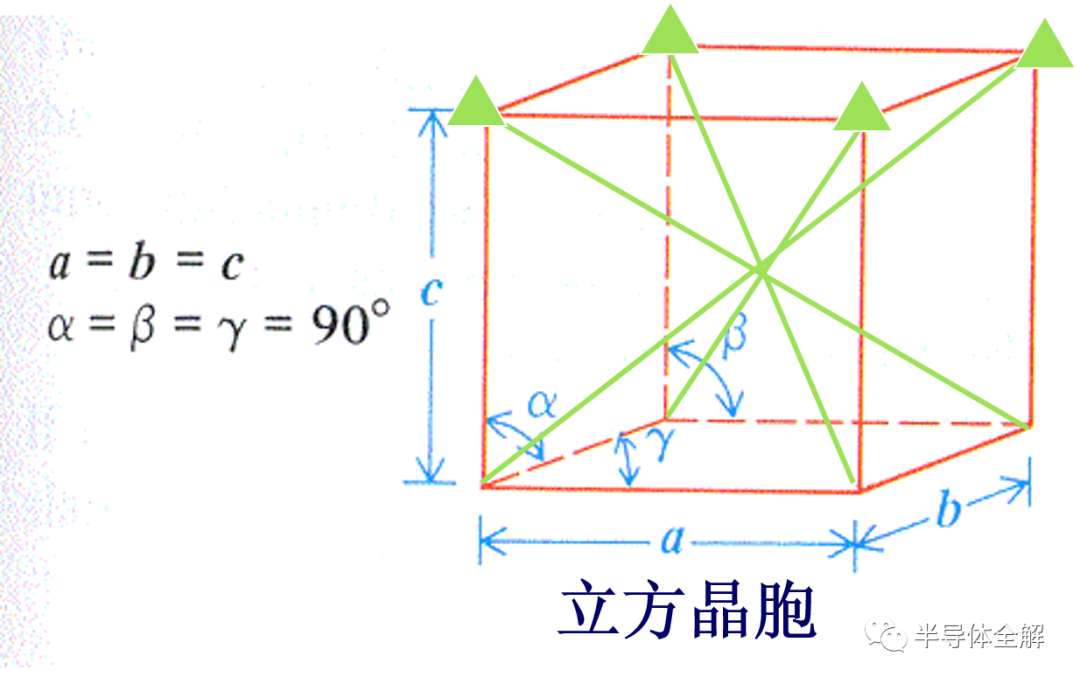

我們知道,任何物質(zhì)都是由原子組成的,晶體的結(jié)構(gòu)是有規(guī)律的原子排列,人們稱作為長程有序,像下面這樣。把最小的晶體單元稱為晶胞,如果晶胞是立方結(jié)構(gòu)稱為密排立方,晶胞是六方結(jié)構(gòu),稱為密排六方。

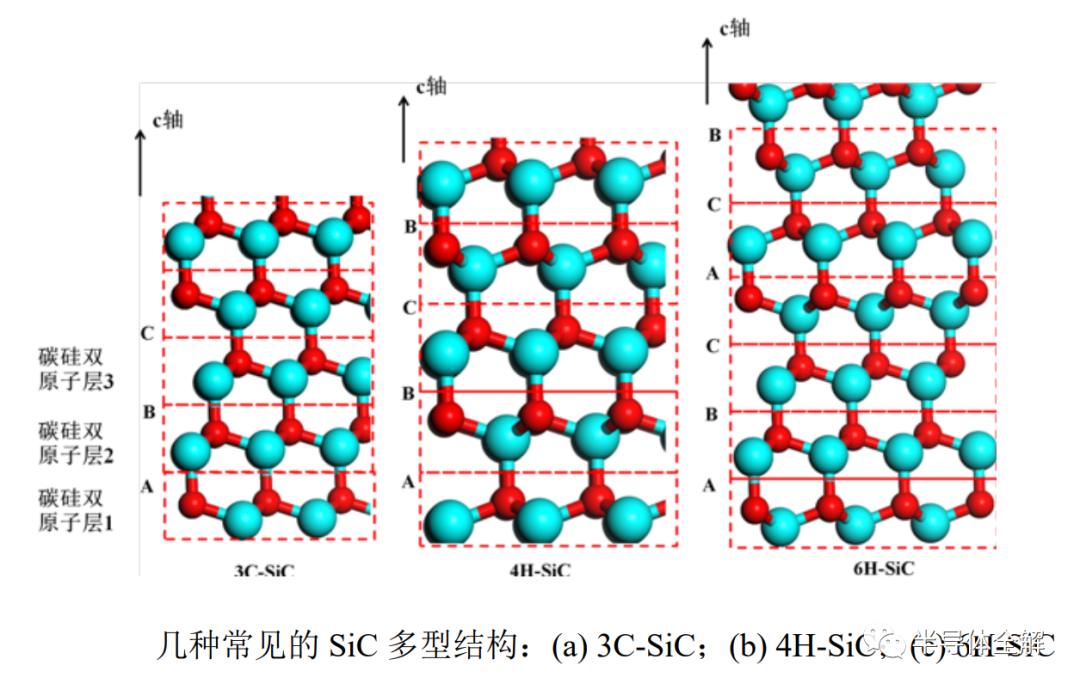

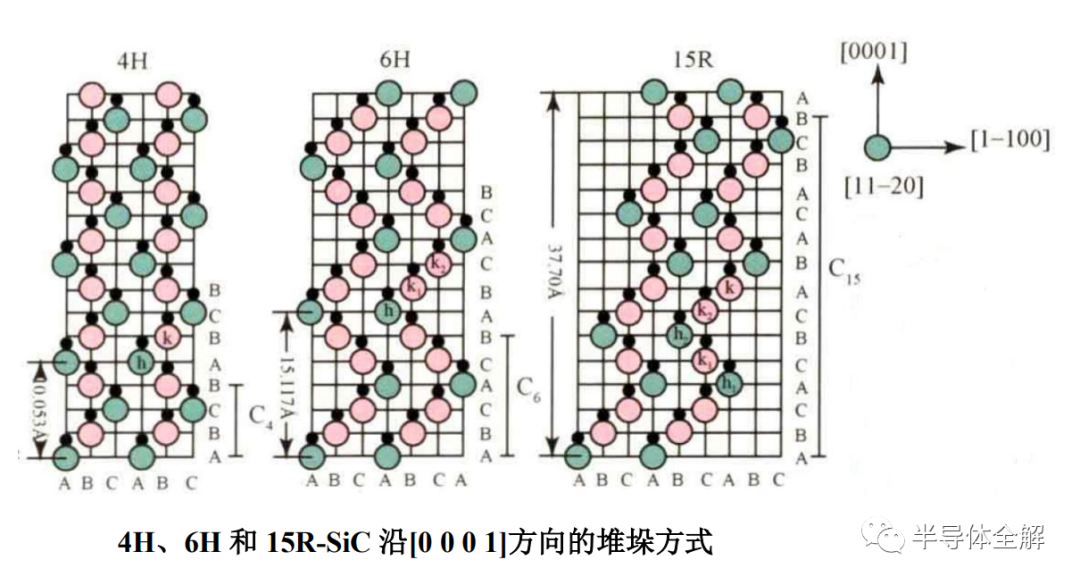

常見的 SiC 晶型有3C-SiC、 4H-SiC、6H-SiC、15R-SiC 等,它們在 c 軸方向的堆垛順序如圖所示。

其中4H-SiC的基本堆垛順序?yàn)锳BCB…;6H-SiC 的基本堆垛順序?yàn)锳BCACB…;15R-SiC 的基本堆垛順序?yàn)锳BCACBCABACABCB…。

這個(gè)可以看成建房子用的磚塊,有點(diǎn)房子磚塊有3種擺放方式,有的有4種擺放方式,有的有6種。

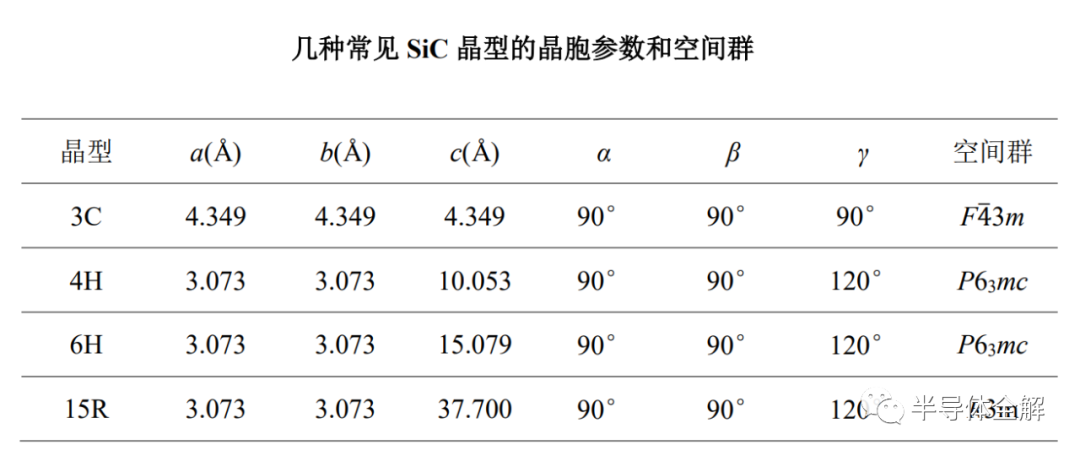

這些常見SiC晶型的基本晶胞參數(shù)如表所示:

表中的a、b、c和角度是什么意思呢?描述的是SiC半導(dǎo)體中最小單元晶胞的結(jié)構(gòu),是下圖這樣:

在晶胞相同的情況下,晶體結(jié)構(gòu)也會(huì)存在差異,這就好比我們買彩票,中獎(jiǎng)的號(hào)碼是1、2、3排列,你買了1、2、3三個(gè)號(hào)碼,但是如果號(hào)碼的排序不同,中獎(jiǎng)的金額也不同,所以要數(shù)字和順序一樣的晶體,才能稱作是同種晶體。

下圖是典型的兩種堆積方式,只是上層原子堆積方式差異,晶體結(jié)構(gòu)就存在差異。

SiC具體形成的晶體結(jié)構(gòu)與溫度具有強(qiáng)相關(guān)性。在1900~2000 ℃的高溫作用下,3C-SiC 因?yàn)楸旧斫Y(jié)構(gòu)的穩(wěn)定性較差,會(huì)緩慢轉(zhuǎn)化為如6H-SiC 的六方SiC多形體。正是因?yàn)镾iC多型體生成概率與溫度之間具有強(qiáng)相關(guān)性,和3C-SiC自身的不穩(wěn)定性,所以 3C-SiC 的生長速率難以提高,制備難度大。而六方晶系的4H-SiC、6H-SiC 是最為常見的且較為容易制備,并且由于其本身的特性的目前被廣泛研究。

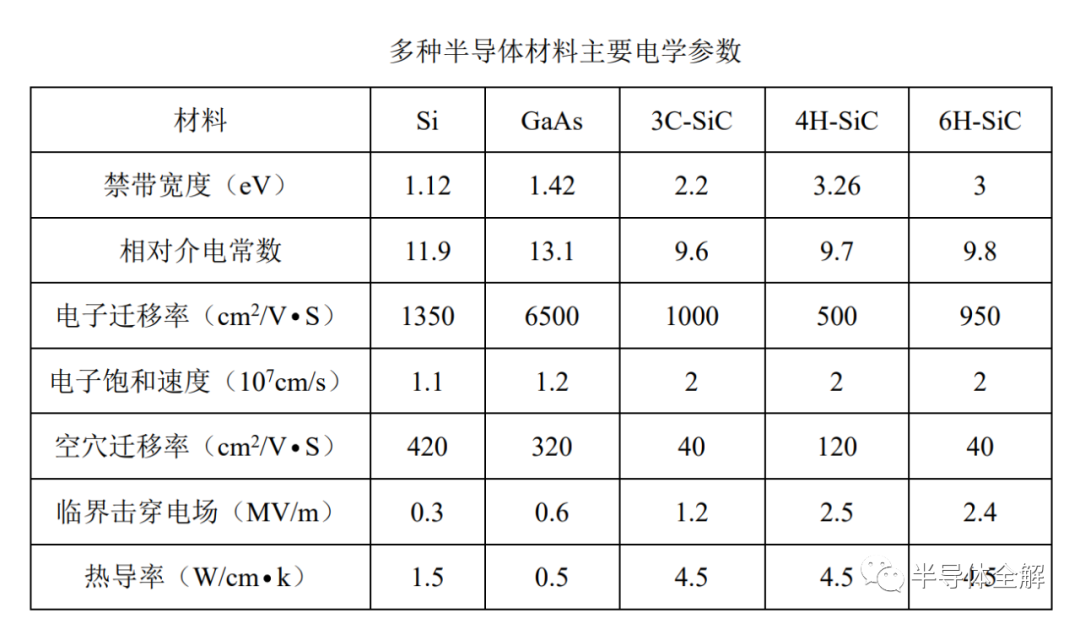

這里還要指出SiC晶體不同晶型雖然具有相同的化學(xué)配比和基本重復(fù)單元,但由于排列方式的的不同,其物理性質(zhì),如帶隙、載流子遷移速度、擊穿場等具有較大差異,如表下表所示,為多種半導(dǎo)體材料主要電學(xué)參數(shù)對(duì)比:

SiC 晶體中 Si-C 鍵的鍵長只有 1.89?,但結(jié)合能高達(dá)4.53eV,因此,其成鍵態(tài)和反鍵態(tài)間能級(jí)差距很大,可以形成很寬的禁帶,是 Si 和 GaAs 的數(shù)倍,更高的禁帶寬度意味著高溫晶體結(jié)構(gòu)穩(wěn)定,因此,相關(guān)的功率電子器件可實(shí)現(xiàn)高溫工作穩(wěn)定、簡化散熱結(jié)構(gòu)的特點(diǎn)。

而 Si-C 鍵的緊密結(jié)合使得晶格有很高的振動(dòng)頻率,即有高能量的聲子,這意味著 SiC 晶體擁有很高的飽和電子遷移率和熱導(dǎo)率,相關(guān)電力電子器件也就具有更高的開關(guān)速度和可靠性,這減小了器件過溫失效的風(fēng)險(xiǎn)。此外,SiC 更高的擊穿場強(qiáng)使其可以做到更高的摻雜濃度,并擁有更低的導(dǎo)通電阻。

SiC 晶體發(fā)展歷史

1905 年,Henri Moissan 博士在隕石坑中發(fā)現(xiàn)了天然 SiC 晶體,他發(fā)現(xiàn)這種晶體酷似金剛石,并將其命名為莫桑鉆。

其實(shí)早在1885年Acheson就通過將焦炭與硅石混合后在電熔爐中加熱的方法獲得了SiC。當(dāng)時(shí)人們誤認(rèn)為這是一種鉆石的混合物,并稱之為金剛砂。

到了1892 年,Acheson改進(jìn)了合成工藝,他將石英砂、焦炭、少量木屑和NaCl混合均勻后放在電弧爐中加熱到 2700℃, 并成功的獲得了鱗片狀的 SiC 晶體。這種合成SiC晶體的方法被稱為 Acheson法,至今依然是工業(yè)上生產(chǎn) SiC 磨料的主流方法。Acheson 法由于合成原料純度低,合成過程粗糙,其生產(chǎn)的SiC雜質(zhì)較多,結(jié)晶完整性差,晶體直徑小,難以滿足半導(dǎo)體行業(yè)對(duì)于大尺寸、高純度、高質(zhì)量晶體的要求,不能用于制造電子器件。

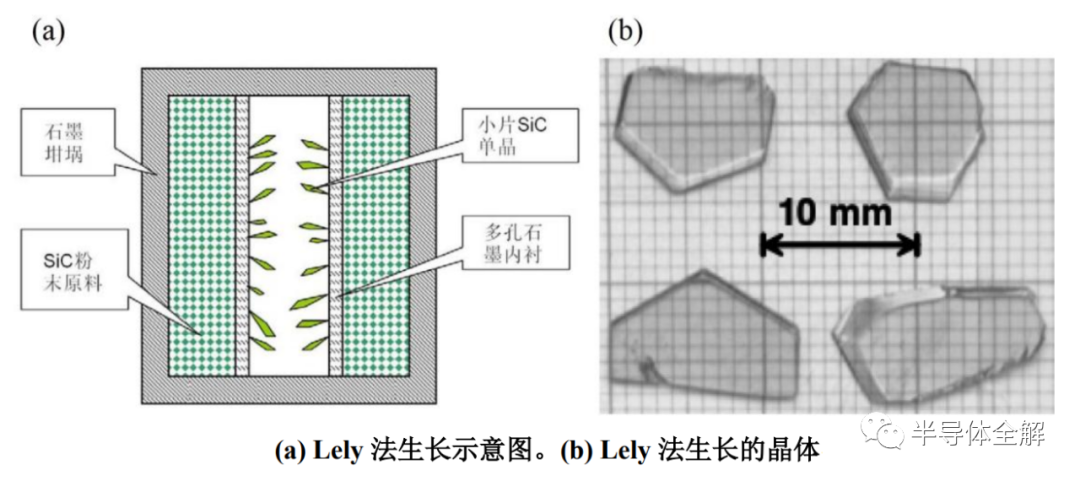

飛利浦實(shí)驗(yàn)室的 Lely 于 1955 年提出了一種新的生長 SiC 單晶的方法。該方法采用石墨坩堝作為生長容器,SiC 粉晶作為生長 SiC 晶體的原料,使用多孔石墨將生長原料中心隔離出一個(gè)空心區(qū)域。生長時(shí)在Ar 或 H2 的氣氛條件下將石墨坩堝加熱到2500℃,外圍的 SiC 粉料受熱升華分解為 Si、C 氣相物質(zhì), 并隨著氣體流動(dòng)穿過多孔石墨被傳輸?shù)娇招膮^(qū)域內(nèi)后,在中間的空心區(qū)域內(nèi)進(jìn)行SiC 晶體生長。

SiC 晶體生長技術(shù)

SiC 的本身特性決定了其單晶生長難度較大。這主要是由于在常壓下沒有化學(xué)計(jì)量比為 Si : C = 1 : 1 的液相存在,并不能采用目前半導(dǎo)體工業(yè)主流所采用的 生長工藝較成熟的生長法——直拉法、降坩堝法等方法進(jìn)行生長。經(jīng)理論計(jì)算,只有當(dāng)壓強(qiáng)大于 10E5atm,溫度高于3200℃的情況下,才可以得到化學(xué)計(jì)量比為 Si : C = 1 : 1 的溶液。為了克服這一難題,科學(xué)家們經(jīng)過不懈努力提出了各種方法以獲得高結(jié)晶質(zhì)量、大尺寸、廉價(jià)的 SiC 晶體。目前比較主流的方法有 PVT 法、液相法以及高溫氣相化學(xué)沉積法等。

物理氣相沉積法

物理氣相輸運(yùn)(PVT)法起源于 1955 年由 Lely 發(fā)明的氣相升華技術(shù),將SiC 粉料置于石墨管中加熱至高溫使得 SiC 粉料發(fā)生分解升華,再對(duì)石墨管進(jìn)行降溫處理,SiC 粉料分解后的氣相組份在石墨管的四周沉積結(jié)晶為 SiC 晶體。盡管這一方法難以獲得較大尺寸的 SiC 單晶,并且石墨管內(nèi)的沉積過程難以控制,卻給后續(xù)的研究者提供了思路。

俄羅斯的 Y.M.Tairov 等人在此基礎(chǔ)上開創(chuàng)性的引入了籽晶的概念,解決了 SiC 晶體晶型、形核位置不可控制的問題。后續(xù)的研究者們不斷改進(jìn)并最終發(fā)展為今天工業(yè)化使用的物理氣相傳輸(PVT)法。

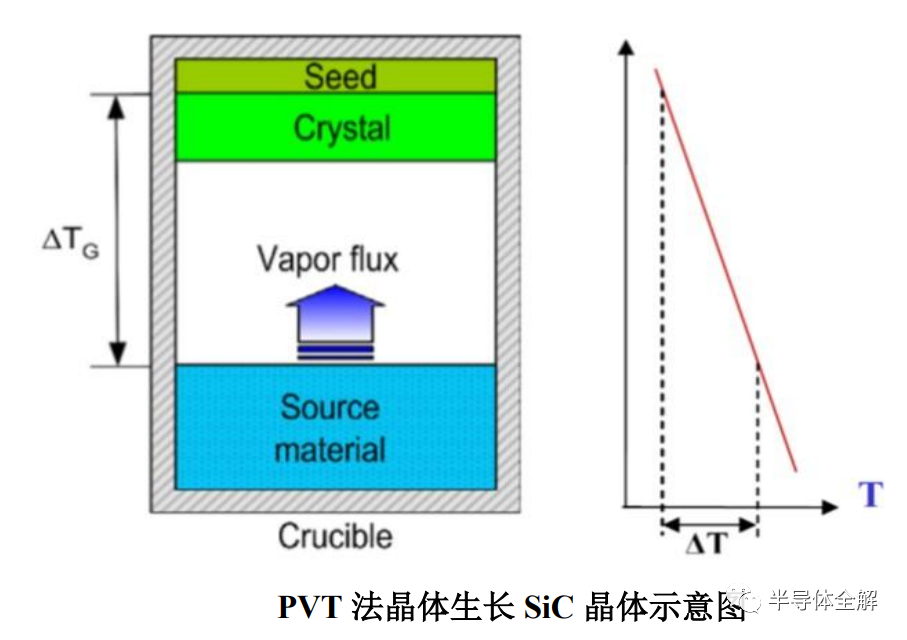

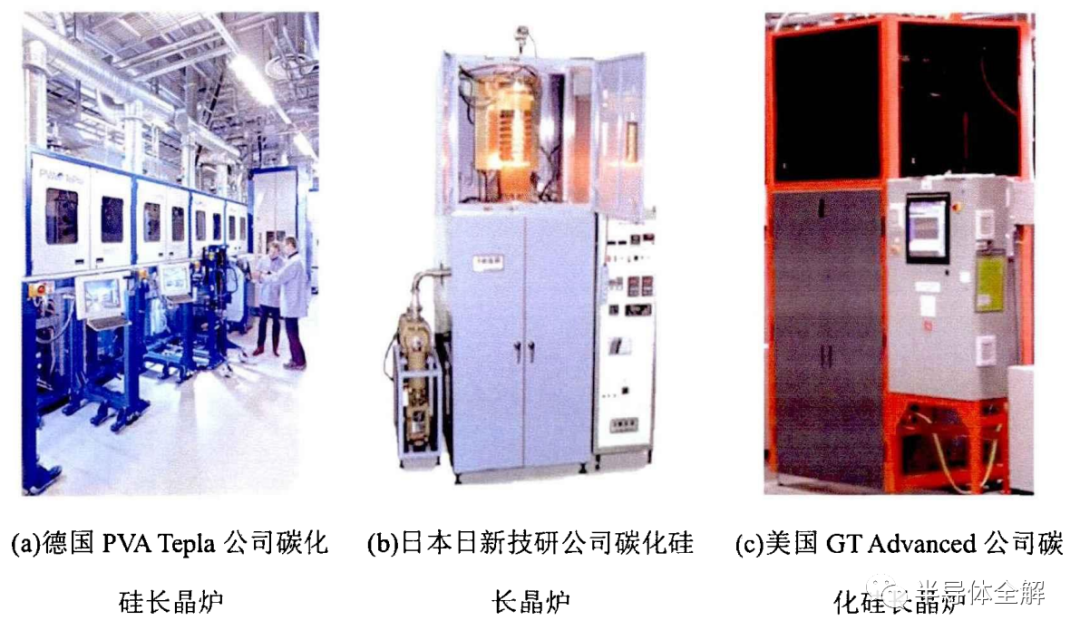

物理氣相傳輸法作為發(fā)展最早的 SiC 晶體生長方法,是目前生長 SiC 晶體最為主流的生長方法。該方法相較其它方法對(duì)生長設(shè)備要求低,生長過程簡單,可控性強(qiáng),發(fā)展研究較為透徹,已經(jīng)實(shí)現(xiàn)了產(chǎn)業(yè)化應(yīng)用。目前主流的 PVT 法生長晶體的結(jié)構(gòu)如圖所示。

通過控制石墨坩堝外部保溫條件可以實(shí)現(xiàn)對(duì)軸向與徑向溫場的調(diào)控。將 SiC 粉料置于溫度較高的石墨坩堝底端,SiC 籽晶固定在溫度較低的石墨坩堝頂。一般控制粉料與籽晶之間的距離為數(shù)十毫米以避免生長的單晶晶體與粉料接觸。溫度梯度通常在15-35℃/cm區(qū)間范圍內(nèi)。爐內(nèi)會(huì)保留50-5000 Pa 壓強(qiáng)的惰性氣體以便增加對(duì)流。這樣在通過感應(yīng)加熱的方法將SiC粉料加熱到 2000-2500℃后,SiC粉料會(huì)升華分解為Si、Si2C、SiC2 等氣相成分,隨著氣體對(duì)流被運(yùn)輸?shù)阶丫Ф耍⒃谧丫辖Y(jié)晶出SiC 晶體,實(shí)現(xiàn)單晶生長。其典型的生長速率為0.1-2mm/h。

PVT 法的工藝重點(diǎn)在于控制生長溫度、溫度梯度、生長面、料面間距和生長壓力,它的優(yōu)勢在于其工藝相對(duì)成熟,原料容易制得,成本較低,但是PVT 法生長過程難以觀察,晶體生長速度為 0.2-0.4mm/h,難以生長厚度較大(>50mm)的晶體。經(jīng)過數(shù)十年的不斷努力,目前 PVT 法生長 SiC 襯底晶片的市場已經(jīng)十分巨大,每年 SiC 襯底晶片產(chǎn)量可達(dá)幾十萬片,其尺寸正逐步從 4 英寸換代到 6 英寸, 并已經(jīng)開發(fā)出了 8 英寸 SiC 襯底晶片樣品。

高溫化學(xué)氣相沉積法

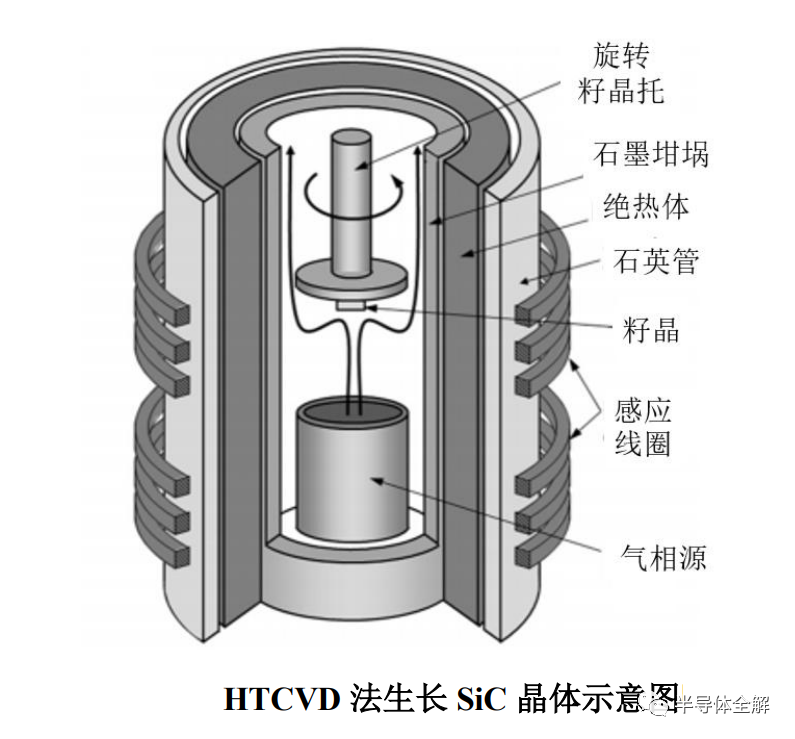

高溫化學(xué)氣相沉積法(High TemperatureChemical Vapor Deposition,HTCVD)是一種基于化學(xué)氣相沉積法(Chemical VaporDeposition,CVD)的改進(jìn)方案。該方法首先由瑞典 Link?ping 大學(xué)的 Kordina 等人于 1995 年提出。

其生長結(jié)構(gòu)示意圖如圖所示:

生長時(shí)通過感應(yīng)線圈將生長室加熱到 1800℃-2300℃,通過向生長室內(nèi)穩(wěn)定地通入 SiH4+C3H8 或 SiH4+C2H4 氣體為晶體生長提供 Si 源與 C 源。這些氣相物質(zhì)通常以 He 或 H2 作為載氣,發(fā)生化學(xué)反應(yīng)后生成 SiC,并在籽晶處實(shí)現(xiàn) SiC 晶體的生長。

HTCVD 法作為一種采用氣相源供料的生長方法可以很好地控制生長過程中的氣相成分,保證原料供應(yīng)充足,同時(shí)相比于一般的CVD 法具有更高的生長速度,可達(dá) 0.3-0.6 mm/h,可以滿足塊體 SiC 晶體生長需要。

但是使用氣相原料大大提高了生長成本。相關(guān)研究的不充分也使得目前生長工藝尚不成熟,晶體缺陷較高。采用 HTCVD 法生長 SiC 晶體依然處于研發(fā)階段,在未來該方法有望成為一種大尺寸高質(zhì)量SiC 晶體的生長方法。

液相法

液相法生長 SiC 晶體由于更接近熱力學(xué)平衡條件,有望生長出質(zhì)量更好的SiC 晶體。近年來日美等高校與公司開展了大量 SiC 晶體液相法生長的研究,名古屋大學(xué)、東京大學(xué)和豐田、新日鐵住金、LG 等企業(yè)公司相繼投入了大量資金進(jìn)行相關(guān)的技術(shù)產(chǎn)業(yè)研發(fā),使得液相法生長SiC 晶體技術(shù)不斷推進(jìn),受到更多的關(guān)注。

目前液相法已經(jīng)成功實(shí)現(xiàn)了 2 英寸 SiC 單晶的生長,其生長晶體質(zhì)量與 PVT 法生長的晶體質(zhì)量相當(dāng)。

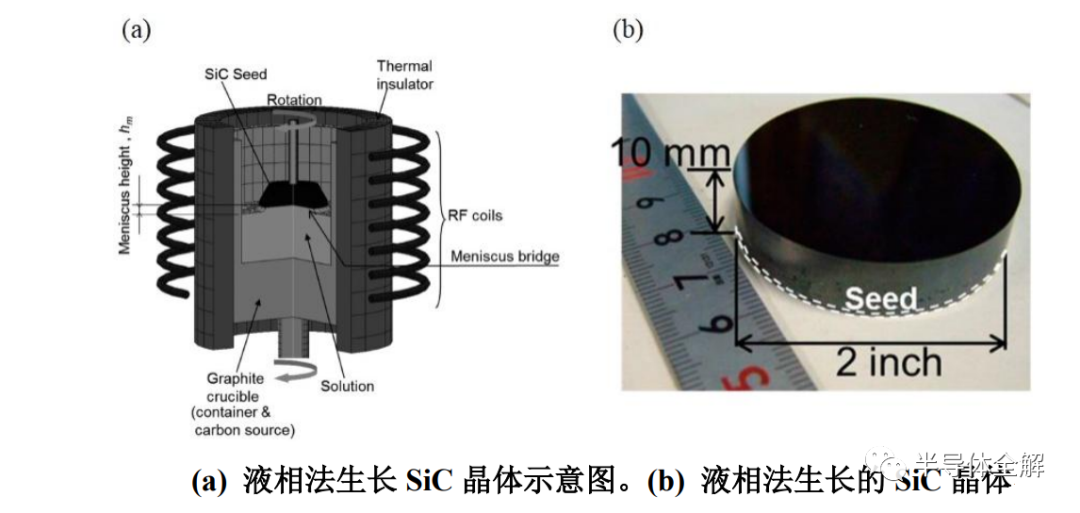

采用液相法 4 英寸 SiC 晶體的研究也在快速推 進(jìn)中。液相生長中的一些關(guān)鍵問題,如助溶液包裹、生長面不穩(wěn)定等問題也逐步的到了改善。下圖是日本豐田公司頂部籽晶液相法生長 SiC 晶體爐內(nèi)結(jié)構(gòu)示意圖。爐內(nèi)的加熱方法采用感應(yīng)加熱,生長溫度約為2000℃,生長壓力為 150 KPa。

采用 Si 與 Cr 按照摩爾比為 4 : 6 的混合溶液作為助溶液。其獲得的 4H-SiC 晶體直徑為 2 英寸,厚度可達(dá) 10 mm,如圖所示:

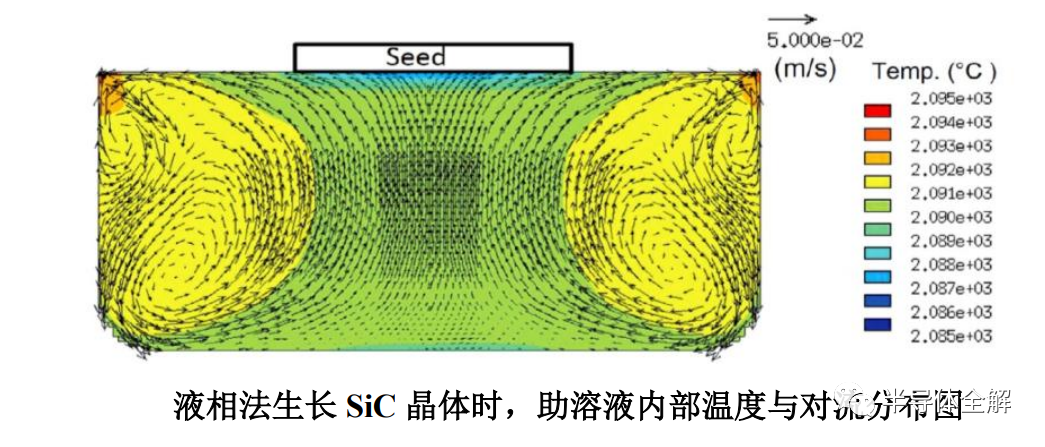

液相法生長 SiC 晶體時(shí),助溶液內(nèi)部的溫度與對(duì)流分布如圖所示:

可見助溶液內(nèi)靠近坩堝壁處的溫度較高,而籽晶處的溫度較低。在生長過程中,石墨坩堝為晶體生長提供C源。由于坩堝壁處的溫度高,C的溶解度大,溶解速度快, 所以在坩堝壁處就會(huì)進(jìn)行C的大量溶解,形成C的飽和溶液。這些溶解了大量C的溶液會(huì)隨著助溶液內(nèi)的對(duì)流被傳輸?shù)阶丫路健S捎谧丫Ф说臏囟容^低,對(duì)應(yīng)C的溶解度相應(yīng)降低,原本C飽和的溶液被傳輸?shù)降蜏囟撕笤谠摋l件下就形 成了C的過飽和溶液。溶液中過飽和的C結(jié)合助溶液中的Si就可以在籽晶上外延生長SiC晶體。當(dāng)過飽和部分的C析出后,溶液隨著對(duì)流回到坩堝壁處的高溫端,并再次的溶解C,形成飽和溶液。

整個(gè)過程循環(huán)反復(fù),進(jìn)行著SiC晶體的生長。在液相法生長過程中,C 在溶液中的溶解與析出是生長進(jìn)行中一個(gè)十分重要的指標(biāo)。若想保證晶體生長可以穩(wěn)定的進(jìn)行,需要 C 在坩堝壁處的溶解與在籽晶端的析出保持平衡。若 C 溶解大于 C 析出,則晶體中 C 逐漸富集,就會(huì)產(chǎn)生 SiC 自發(fā)成核;若 C 溶解小于 C 析出,晶體生長就會(huì)由于溶質(zhì)不足而難以進(jìn)行。

同時(shí),對(duì)流對(duì)于C的運(yùn)輸同樣會(huì)影響生長過程中C的供應(yīng)。若要生長出晶體質(zhì)量足夠好且厚度足夠的 SiC 晶體就需要保證以上三項(xiàng)相互平衡,這也就極大地增加了 SiC 液相生長的難度。但隨著相關(guān)理論與技術(shù)的逐步完善與改進(jìn),液相法生長SiC晶體的優(yōu)勢將逐步展現(xiàn)。

SiC晶體的物理化學(xué)性質(zhì)

SiC 晶體內(nèi)部的原子均由共價(jià)鍵所連接,使得SiC具有高達(dá)1200K-1430 K的德拜溫度,這也就決定了SiC具有極高的穩(wěn)定性,在力學(xué)、熱學(xué)、化學(xué)等方面具有優(yōu)良的性質(zhì),具體表現(xiàn)如下:

(1) 力學(xué)性質(zhì):SiC晶體具有極高的硬度與良好的耐磨性質(zhì)。其莫氏硬度在9.2-9.3 之間,克氏硬度在2900-3100Kg/mm2 之間,是目前已發(fā)現(xiàn)的材料中僅次于金剛石的晶體。由于SiC力學(xué)上的優(yōu)秀性質(zhì),粉晶SiC常被用于切割或磨拋工業(yè),年需求量高達(dá)上百萬噸。一些工件上的耐磨涂層也會(huì)采用SiC 涂層。

(2) 熱學(xué)性質(zhì):SiC 的導(dǎo)熱系數(shù)可達(dá) 3-5 W/cm·K,是傳統(tǒng)半導(dǎo)體 Si 的 3 倍,GaAs 的 8 倍。采用 SiC 制備的器件產(chǎn)熱可以快速被傳導(dǎo)出去,由此 SiC 器件對(duì) 散熱條件的要求相對(duì)較寬松,更適合制備大功率器件。SiC 具有穩(wěn)定的熱力學(xué)性質(zhì)。在常壓條件下,SiC會(huì)在較高溫度下直接分解為含Si與C 的蒸氣,而不會(huì)發(fā)生熔化。

(3) 化學(xué)性質(zhì):SiC具有穩(wěn)定的化學(xué)性質(zhì),耐腐蝕性能良好,室溫條件下不與任何已知的酸發(fā)生反應(yīng)。SiC長時(shí)間置于空氣中會(huì)緩慢的形成一層致密 SiO2 薄層,阻止進(jìn)一步的氧化反應(yīng)。當(dāng)溫度升高到1700℃以上后,SiO2 薄層熔化并迅速發(fā)生氧化反應(yīng)。SiC可以與熔融的氧化劑或者堿發(fā)生緩慢的氧化反應(yīng),通常將SiC晶片置于熔融的KOH與Na2O2 熔液中腐蝕,用于表征 SiC 晶體中的位錯(cuò) 。

(4) 電學(xué)性質(zhì):SiC作為寬禁帶半導(dǎo)體的代表材料,6H-SiC 和 4H-SiC 的禁帶寬度分別為 3.0 eV 和 3.2 eV,是 Si 的 3 倍,GaAs 的 2 倍。采用 SiC 制備的半 導(dǎo)體器件具有較小的漏電電流,較大的擊穿電場,所以 SiC 被認(rèn)為是大功率器件 的理想材料。SiC 的飽和電子遷移率也比 Si 要高 2 倍,在制備高頻器件上也具有明顯優(yōu)勢。通過晶體中雜質(zhì)原子的摻雜可以獲得 p 型 SiC 晶體或者 N 型 SiC 晶體。目前實(shí)現(xiàn) p 型 SiC 晶體主要通過 Al、B、Be、O、Ga、Sc 等原子的摻雜,N 型主要通過 N 原子摻雜。摻雜濃度與類型的不同將對(duì) SiC 的物理化學(xué)性能產(chǎn)生巨大影響。同時(shí)通過 V 等深能級(jí)摻雜還可以對(duì)自由載流子實(shí)現(xiàn)釘扎,提高電阻率,得到具有半絕緣性能的 SiC 晶體。

(5) 光學(xué)性質(zhì):由于具有較寬帶隙,無摻雜的 SiC 晶體呈無色透明。摻雜后的 SiC 晶體由于其性質(zhì)的不同表現(xiàn)出不同顏色,例如:摻雜 N 后,6H-SiC呈現(xiàn)綠色;4H-SiC 呈現(xiàn)棕色;15R-SiC 呈現(xiàn)黃色。摻雜 Al 后,4H-SiC 呈現(xiàn)藍(lán)色。通過觀察顏色的不同來確定晶型,是一種較直觀的分辨 SiC 晶型的方法。隨著近二十多年來對(duì) SiC 相關(guān)領(lǐng)域的不斷研究,相關(guān)技術(shù)取得了巨大的突破。

SiC發(fā)展現(xiàn)狀介紹

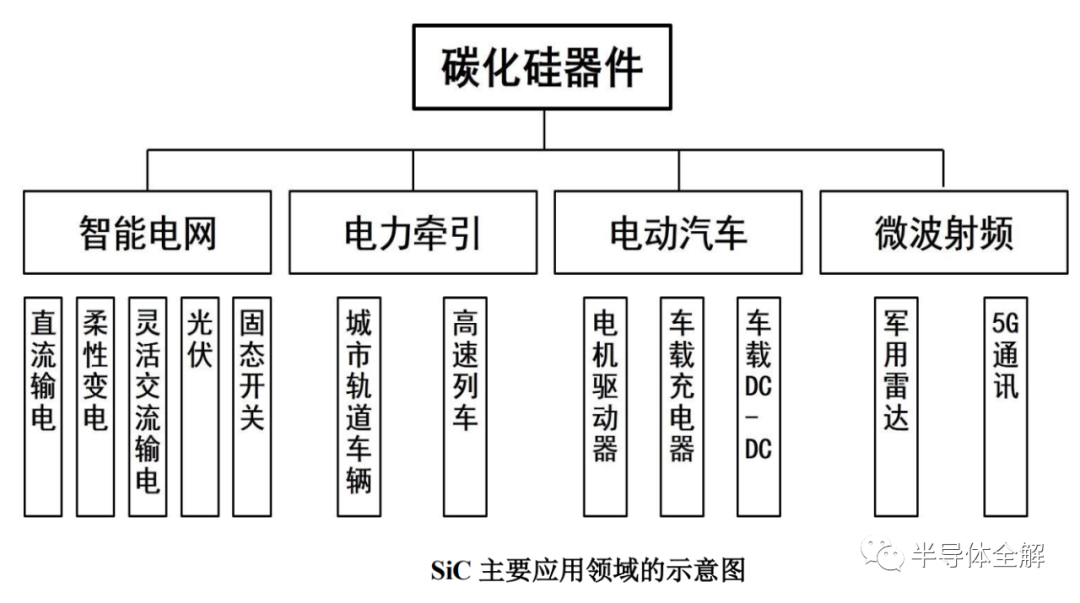

目前 SiC 產(chǎn)業(yè)已經(jīng)日趨完善,從襯底晶片、外延片到器件制作、封裝,整條產(chǎn)業(yè)鏈已經(jīng)成熟,可以向市場供應(yīng)SiC 相關(guān)產(chǎn)品。

目前,國外主要的 SiC 襯底晶片生長公司有美國 Cree 公司、美國Ⅱ-Ⅵ公司、德國 SiCrystal 公司、日本 Nippon steel 公司等。國內(nèi)相關(guān)產(chǎn)業(yè)雖然起步較晚,但經(jīng)過科研人員的不斷刻苦攻關(guān),突破外國的技術(shù)封鎖,也涌現(xiàn)了一大批擁有自主知識(shí)產(chǎn)權(quán)、技術(shù)處于國際領(lǐng)先水平的公 司,主要有天科合達(dá)、山東天岳、世紀(jì)金光等公司,年產(chǎn)晶片規(guī)模可達(dá)上萬片。

目前市場上 SiC 襯底晶片的主流產(chǎn)品以 2-6 英寸的 4H-SiC 和 6H-SiC 導(dǎo)電型和半絕緣型為主。

結(jié)論

隨著 SiC 相關(guān)產(chǎn)業(yè)技術(shù)的不斷完善,其成品率、可靠性將會(huì)進(jìn)一步提高,SiC器件價(jià)格也將得到降低,SiC 的市場競爭力將得到更加明顯的體現(xiàn)。未來,SiC器件將更廣泛地被應(yīng)用到汽車、通訊、電網(wǎng)、交通等各個(gè)領(lǐng)域,產(chǎn)品市場將更加寬廣,市場規(guī)模也會(huì)進(jìn)一步擴(kuò)大,成為國民經(jīng)濟(jì)的重要支撐。

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28249瀏覽量

228721 -

SiC

+關(guān)注

關(guān)注

30文章

3056瀏覽量

63968 -

碳化硅

+關(guān)注

關(guān)注

25文章

2940瀏覽量

49822

原文標(biāo)題:一文了解碳化硅(SiC)半導(dǎo)體結(jié)構(gòu)及生長技術(shù)

文章出處:【微信號(hào):bdtdsj,微信公眾號(hào):中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評(píng)論請先 登錄

相關(guān)推薦

東升西降:從Wolfspeed危機(jī)看全球SiC碳化硅功率半導(dǎo)體產(chǎn)業(yè)鏈重構(gòu)

全球功率半導(dǎo)體變革:SiC碳化硅功率器件中國龍崛起

從國產(chǎn)SiC器件質(zhì)量問題頻發(fā)的亂象看碳化硅功率半導(dǎo)體行業(yè)洗牌

碳化硅在半導(dǎo)體中的作用

40mR/650V SiC 碳化硅MOSFET,替代30mR 超結(jié)MOSFET或者20-30mR的GaN!

安森美在碳化硅半導(dǎo)體生產(chǎn)中的優(yōu)勢

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

高溫大面積碳化硅外延生長裝置及處理方法

8英寸單片高溫碳化硅外延生長室結(jié)構(gòu)

評(píng)論