胡彪成蘭仙李振鈴戴小平

(華南農(nóng)業(yè)大學(xué)湖南國芯半導(dǎo)體科技有限公司湖南省功率半導(dǎo)體創(chuàng)新中心)

摘要:

為了提高功率模塊銅線鍵合性能,采用6因素5水平的正交試驗(yàn)方法,結(jié)合BP(Back Propaga‐tion)神經(jīng)網(wǎng)絡(luò)與遺傳算法,提出了一種銅線鍵合工藝參數(shù)優(yōu)化設(shè)計(jì)方案。首先,對(duì)選定樣品進(jìn)行正交試驗(yàn)并將結(jié)果進(jìn)行極差分析,得到工藝參數(shù)對(duì)鍵合質(zhì)量的影響權(quán)重排序。其次,運(yùn)用BP神經(jīng)網(wǎng)絡(luò)構(gòu)建了銅線鍵合性能預(yù)測模型,并通過遺傳算法對(duì)BP神經(jīng)網(wǎng)絡(luò)適應(yīng)度函數(shù)求解,得到了工藝參數(shù)的最優(yōu)值。將BP-遺傳算法與傳統(tǒng)優(yōu)化方法的優(yōu)化結(jié)果進(jìn)行對(duì)比,發(fā)現(xiàn)經(jīng)BP-遺傳算法優(yōu)化后的銅線鍵合工藝穩(wěn)定性提升更加明顯。最后,對(duì)功率模塊進(jìn)行了功率循環(huán)試驗(yàn),結(jié)果表明經(jīng)BP-遺傳算法優(yōu)化后的模塊功率循環(huán)能力得到顯著提升。

0引言

功率模塊引線鍵合技術(shù)是指模塊內(nèi)部硅基芯片或SiC芯片與陶瓷襯板間,以及陶瓷襯板與功率端子間的電氣互連技術(shù)[1]。隨著功率模塊的電流密度不斷提高,傳統(tǒng)粗鋁線在通流能力與耐溫能力等方面都難以滿足封裝要求,具有更強(qiáng)通流能力的銅線憑借其自身優(yōu)異的力學(xué)和熱學(xué)性能,受到了業(yè)界的極大關(guān)注[2]。

對(duì)于功率模塊引線鍵合質(zhì)量與性能的相關(guān)研究,目前主要運(yùn)用的是基于試驗(yàn)與仿真的方法。文獻(xiàn)[3-5]通過對(duì)粗鋁絲進(jìn)行鍵合試驗(yàn),得到了超聲功率、鍵合壓力、鍵合時(shí)間3個(gè)工藝參數(shù),以及這3個(gè)參數(shù)與鍵、性能之間的影響權(quán)重關(guān)系;文獻(xiàn)[6]采用極差分析法對(duì)功率模塊芯片區(qū)域的第一鍵合點(diǎn)與第二鍵合點(diǎn)進(jìn)行系統(tǒng)研究,確定了粗鋁線鍵合的最優(yōu)工藝參數(shù);文獻(xiàn)[7]運(yùn)用響應(yīng)面法(response surface methodology,RSM)進(jìn)行數(shù)據(jù)建模,得到了優(yōu)化后的超聲楔形焊工藝參數(shù)。近年隨著深度學(xué)習(xí)被廣泛應(yīng)用在各學(xué)科領(lǐng)域,基于數(shù)據(jù)的方法開始出現(xiàn)在功率模塊引線鍵合研究中,這類方法目前主要應(yīng)用于功率模塊引線鍵合的失效分析與模塊壽命預(yù)測中,在銅線鍵合性能研究中的應(yīng)用仍不常見。文獻(xiàn)[8]使用基于神經(jīng)網(wǎng)絡(luò)的鍵合線狀態(tài)評(píng)估方法,對(duì)IGBT模塊鍵合線故障進(jìn)行在線監(jiān)測,有效地提高了功率模塊的可靠性;文獻(xiàn)[9]基于改進(jìn)后的小波神經(jīng)網(wǎng)絡(luò)建立了IGBT時(shí)間序列預(yù)測模型,對(duì)評(píng)估IGBT運(yùn)行狀態(tài)與預(yù)測剩余壽命提供了支持。分析國內(nèi)外相關(guān)研究可以發(fā)現(xiàn),針對(duì)引線鍵合的工藝研究一般基于極差分析或RSM等傳統(tǒng)方法,然而隨著試驗(yàn)水平數(shù)量與試驗(yàn)次數(shù)的增加,該類方法得到的優(yōu)化工藝值準(zhǔn)確度偏低,不利于實(shí)際生產(chǎn)。

為了更好地對(duì)鍵合工藝參數(shù)進(jìn)行優(yōu)化,提升功率模塊銅線鍵合性能,本文以6因素5水平的正交試驗(yàn)為基礎(chǔ),采用BP(Back Propagation)神經(jīng)網(wǎng)絡(luò)預(yù)測和遺傳算法反向求解銅線鍵合點(diǎn)最優(yōu)鍵合工藝參數(shù)值,為功率模塊銅線鍵合的工藝參數(shù)優(yōu)化設(shè)計(jì)提供了一種新方法。將傳統(tǒng)優(yōu)化方法與“BP?遺傳算法”進(jìn)行優(yōu)化結(jié)果對(duì)比,“BP?遺傳算法”對(duì)鍵合工藝穩(wěn)定性的提升明顯;對(duì)功率模塊進(jìn)行功率循環(huán)試驗(yàn),發(fā)現(xiàn)隨著超聲功率的不斷優(yōu)化,模塊功率循環(huán)壽命也得到顯著提高。

1正交試驗(yàn)

1.1試驗(yàn)材料及設(shè)備

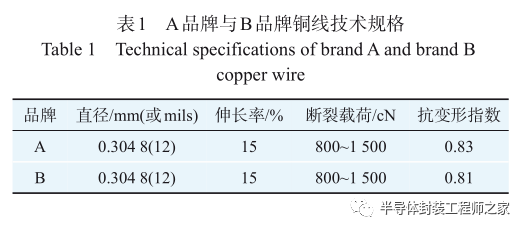

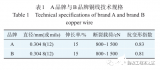

在本次試驗(yàn)中,鍵合銅線分別采用A品牌與B品牌,技術(shù)規(guī)格如表1所示。襯板采用AMB(Active Met‐al Bonding)襯板,外形尺寸(長×寬×厚)為28 mm×26 mm×0.92 mm [0.3(Cu)/0.32(ceramic)/0.3(Cu)];銅箔采用DTS(Die Top System)銅箔,尺寸為4.2 mm×2.8mm×0.1 mm。試驗(yàn)選用全自動(dòng)引線鍵合機(jī)進(jìn)行銅線鍵合,搭配推拉力測試儀對(duì)銅線鍵合強(qiáng)度進(jìn)行測試。

1.2試驗(yàn)及結(jié)果

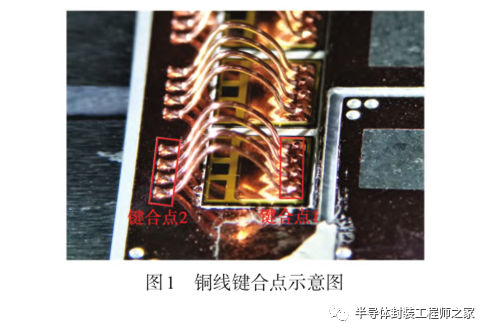

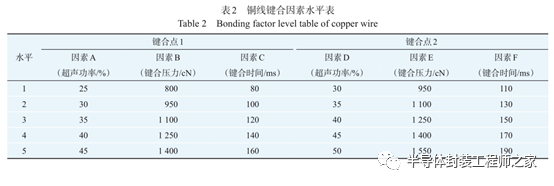

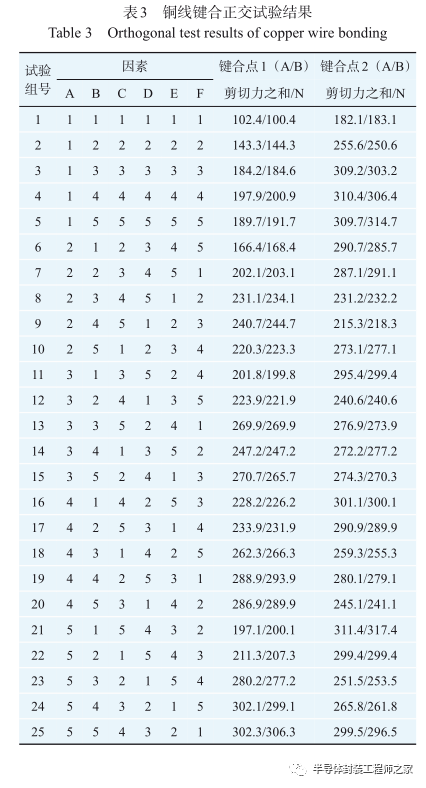

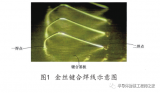

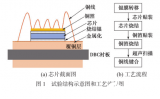

相比于鋁線鍵合,銅線鍵合的工藝參數(shù)設(shè)置整體偏大。因此,在進(jìn)行鍵合工藝前,需要先在功率芯片表面燒結(jié)1層DTS銅箔,避免劈刀與芯片的直接接觸。圖1為使用DTS工藝的鍵合點(diǎn)示意圖,由于鍵合位置的不同,分別標(biāo)記為鍵合點(diǎn)1與鍵合點(diǎn)2。根據(jù)DTS工藝中銅線鍵合參數(shù)的經(jīng)驗(yàn)值,分別列出鍵合點(diǎn)1與鍵合點(diǎn)2因素水平表,如表2所示。將本試驗(yàn)所確定的因素水平進(jìn)行分析,設(shè)計(jì)6因素5水平共25組試驗(yàn)的正交試驗(yàn)方案,同時(shí)為了減小偶然因素與試驗(yàn)方法帶來的誤差影響,規(guī)定每組工藝參數(shù)組合進(jìn)行10次重復(fù)試驗(yàn)[10],共計(jì)得到250組試驗(yàn)結(jié)果,作為后續(xù)分析的樣本數(shù)據(jù)。25組樣品經(jīng)過10次重復(fù)試驗(yàn)得到的鍵合點(diǎn)剪切力之和,作為功率模塊銅線鍵合正交試驗(yàn)的結(jié)果,如表3所示。

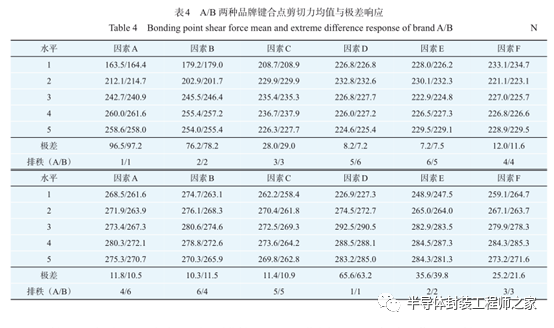

1.3極差分析法

對(duì)正交試驗(yàn)的結(jié)果進(jìn)行極差分析,極差值R越大,表明該因素對(duì)試驗(yàn)結(jié)果的影響越顯著,該因素為主要因素;極差值R越小,表明該因素為次要因素。A品牌與B品牌的銅線鍵合點(diǎn)剪切力均值與極差響應(yīng)分析結(jié)果分別如表4所示。由表4可知,2種品牌的銅線鍵合試驗(yàn)結(jié)果具有一致性,影響單一鍵合點(diǎn)剪切強(qiáng)度的主要因素皆為該點(diǎn)的超聲功率、鍵合壓力與鍵合時(shí)間,其中超聲功率對(duì)剪切強(qiáng)度的影響最為明顯。

由極差分析結(jié)果可得出2種品牌銅線的最優(yōu)鍵合參數(shù)組合:對(duì)于鍵合點(diǎn)1,最優(yōu)工藝參數(shù)組合為A4B4C4;對(duì)于鍵合點(diǎn)2,最優(yōu)工藝參數(shù)組合為D3E4F3。

2工藝參數(shù)優(yōu)化

2.1剪切力預(yù)測模型

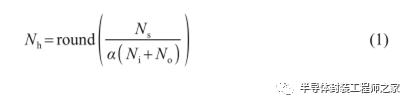

本文所建立的BP神經(jīng)網(wǎng)絡(luò)采用雙隱含層的結(jié)構(gòu)[11-13]。最佳隱含層節(jié)點(diǎn)數(shù)的選取如下:

式中:N h為隱含層節(jié)點(diǎn)數(shù);N s為訓(xùn)練集中的樣本數(shù);N i為輸入層節(jié)點(diǎn)數(shù);N o為輸出層節(jié)點(diǎn)數(shù);α的取值范圍通常為2~10;round( )表示取整。

在工程中,一般先由式(1)確定隱含層節(jié)點(diǎn)數(shù)的大致范圍,再采用試湊法確定隱含層最佳節(jié)點(diǎn)數(shù)。如將輸入層節(jié)點(diǎn)數(shù)6、輸出層節(jié)點(diǎn)數(shù)2和樣本數(shù)250代入式(1),用試湊法確定的最佳值為9 [14],由此得最佳隱含層節(jié)點(diǎn)數(shù)為10。

為了避免輸入數(shù)據(jù)之間存在不同量級(jí)而導(dǎo)致誤差波動(dòng),本文對(duì)訓(xùn)練樣本進(jìn)行了歸一化處理[15],具體計(jì)算如下:

式中:x為歸一化后的數(shù)據(jù);x m為某個(gè)輸入?yún)?shù)的實(shí)際值;x min , x max分別表示訓(xùn)練集中此參數(shù)的最小值和最大值。

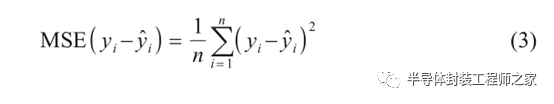

均方誤差(Mean Square Error,MSE)函數(shù)可以較為精準(zhǔn)地反映預(yù)測值與實(shí)際之間的估計(jì)量,因此選擇將BP神經(jīng)網(wǎng)絡(luò)的損失函數(shù)確定為MSE函數(shù),如下所示:

式中:n為樣本總數(shù);y?i為樣本i的預(yù)測值;y i為樣本i的實(shí)際值。

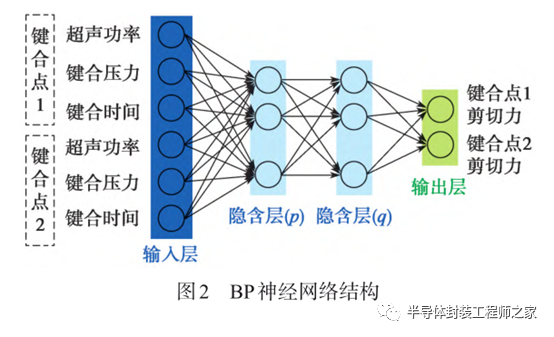

由于A、B這2種品牌銅線鍵合點(diǎn)的剪切力與極差分析結(jié)果具有一致性,為了減少運(yùn)算量提升運(yùn)算速度,只選取其中1組數(shù)據(jù)進(jìn)行BP神經(jīng)網(wǎng)絡(luò)建模分析。選擇A品牌銅線鍵合點(diǎn)1與鍵合點(diǎn)2的超聲功率比、鍵合壓力和鍵合時(shí)間作為BP神經(jīng)網(wǎng)絡(luò)的輸入,鍵合點(diǎn)1與鍵合點(diǎn)2的剪切力值作為BP神經(jīng)網(wǎng)絡(luò)的輸出,可建立如圖2所示的6×p×q×2的BP神經(jīng)網(wǎng)絡(luò),其中p和q為隱含層1和隱含層2神經(jīng)元的數(shù)目。

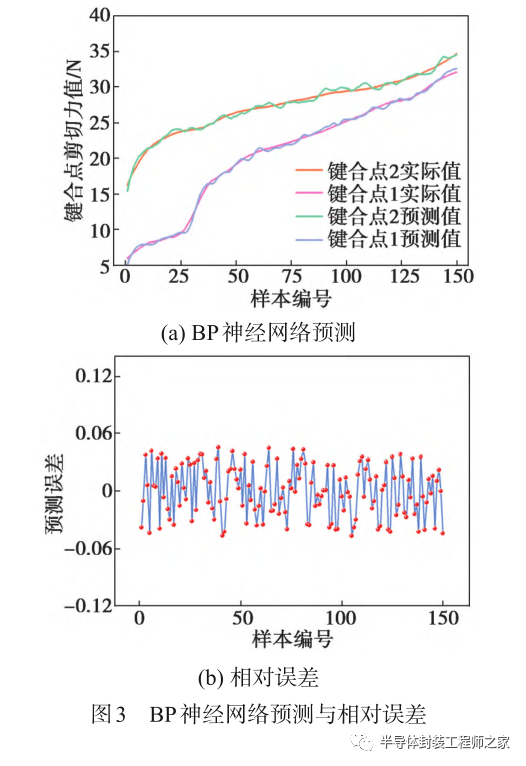

圖3為BP神經(jīng)網(wǎng)絡(luò)預(yù)測圖與相對(duì)誤差圖,其中最大相對(duì)誤差不超過4.7%。訓(xùn)練完成后的BP神經(jīng)網(wǎng)絡(luò)具有較高的預(yù)測性能,可通過任意輸入工藝參數(shù)值較為準(zhǔn)確地預(yù)測鍵合點(diǎn)的剪切力值,既能有效地檢驗(yàn)鍵合設(shè)備的運(yùn)行工況,及時(shí)對(duì)磨損的劈刀進(jìn)行更換,又能為銅線鍵合工藝參數(shù)優(yōu)化提供可靠的模型依據(jù)。

2.2遺傳算法優(yōu)化

通過在訓(xùn)練完成后的BP神經(jīng)網(wǎng)絡(luò)中輸出預(yù)測值,將此預(yù)測值編寫成適應(yīng)度函數(shù),并在遺傳算法中進(jìn)行選擇、交叉與變異,不斷迭代優(yōu)化,進(jìn)而反向求解尋找到最佳適應(yīng)度值[16]。本文采取在已有較優(yōu)工藝參數(shù)組合的條件下,結(jié)合經(jīng)驗(yàn)值,對(duì)工藝參數(shù)組合數(shù)值進(jìn)行小范圍調(diào)整,然后利用遺傳算法進(jìn)行迭代尋優(yōu)。分別設(shè)定鍵合點(diǎn)1與鍵合點(diǎn)2的超聲功率范圍為32%~43%和36%~52%,鍵合壓力范圍為955~1 180 cN和1 030~1 285 cN,鍵合時(shí)間范圍為135~155 ms和140~165 ms。

遺傳算法進(jìn)化迭代次數(shù)N為500次,種群規(guī)模n=20,交換概率為0.4,變異概率為0.02。

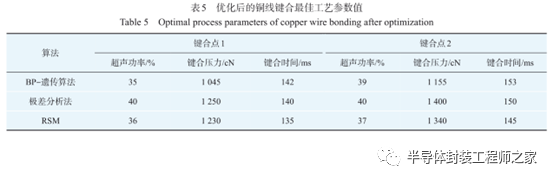

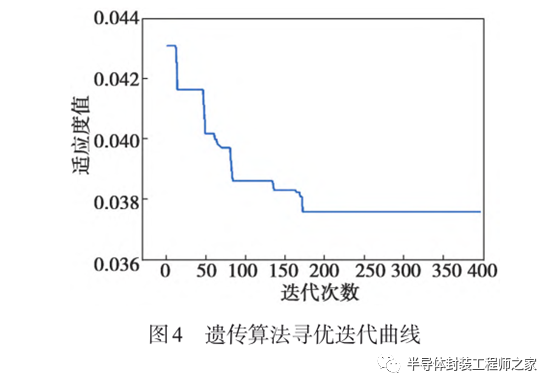

迭代開始時(shí)的適應(yīng)度值最高,其值為0.043 1。隨著迭代的進(jìn)行,在算法進(jìn)化至157次之后,適應(yīng)度值達(dá)到最低,為0.037 6,如圖4所示。對(duì)比遺傳算法尋優(yōu)前后的適應(yīng)度值可發(fā)現(xiàn),適應(yīng)度值下降了14.6%,優(yōu)化效果明顯。適應(yīng)度函數(shù)收斂處的最優(yōu)個(gè)體平均值為最佳工藝參數(shù)。使用“BP?遺傳算法”與傳統(tǒng)優(yōu)化方法所得到的最優(yōu)工藝參數(shù)值如表5所示。

3優(yōu)化驗(yàn)證分析

3.1不同優(yōu)化方法優(yōu)化結(jié)果對(duì)比

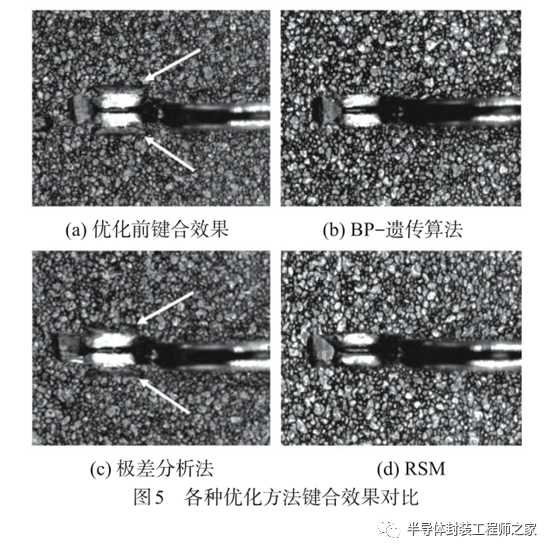

采用不同優(yōu)化方法得到的最佳工藝參數(shù)在AMB襯板上進(jìn)行銅線鍵合試驗(yàn),鍵合點(diǎn)2的鍵合效果圖如圖5所示。在保持剪切強(qiáng)度25 N的前提下,工藝參數(shù)優(yōu)化前后鍵合點(diǎn)呈現(xiàn)出不同的鍵合效果:參數(shù)優(yōu)化前,劈刀在鍵合點(diǎn)兩側(cè)產(chǎn)生了明顯壓痕,如圖5(a)中的箭頭標(biāo)識(shí)所示,這是由于給定的工藝參數(shù)過大所導(dǎo)致的;而在參數(shù)優(yōu)化后,只有極差分析法組的鍵合點(diǎn)兩側(cè)出現(xiàn)了明顯的壓痕。分析不同優(yōu)化方法所得到的最佳工藝參數(shù)數(shù)值可知,雖然該組的超聲功率數(shù)值與“BP?遺傳算法”組的相近,但其鍵合壓力給定過大;而RSM組的鍵合壓力數(shù)值偏大,不過其超聲功率數(shù)值較小,從而導(dǎo)致了不同的鍵合效果。

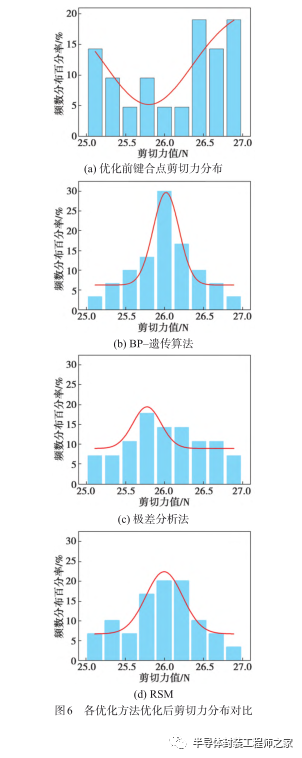

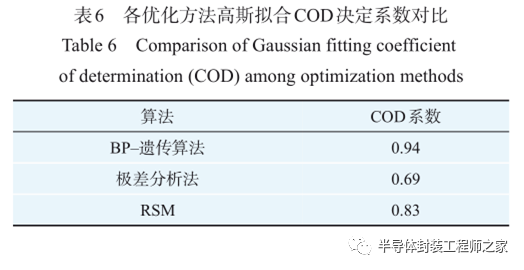

參數(shù)優(yōu)化前后鍵合點(diǎn)的剪切力分布如圖6所示。從圖6(a)中可知,在工藝參數(shù)優(yōu)化前,鍵合點(diǎn)剪切力分布不均勻,頻數(shù)波動(dòng)較大,影響了鍵合工藝的穩(wěn)定性,不利于實(shí)際生產(chǎn)。對(duì)使用3種不同優(yōu)化方法下的鍵合點(diǎn)剪切力分布進(jìn)行高斯擬合,并進(jìn)行決定系數(shù)(Coefficient Of Determination,COD)比較,COD值越大,表明高斯擬合優(yōu)度越高,結(jié)果如表6所示,“BP?遺傳算法”組的COD值最大,相比于傳統(tǒng)的極差分析法與RSM分別提升了36.2%與13.3%,表明其鍵合點(diǎn)剪切力分布最趨近于正態(tài)分布,鍵合工藝的穩(wěn)定性更高。

3.2功率模塊試制與功率循環(huán)試驗(yàn)

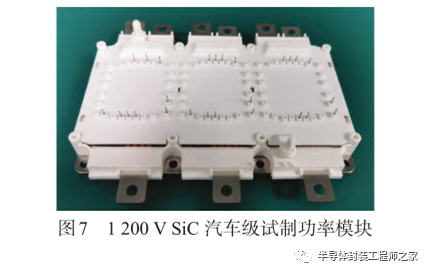

當(dāng)功率模塊工作時(shí),鍵合點(diǎn)1與DTS銅箔端直接接觸,其承受的溫度應(yīng)力變化相比于鍵合點(diǎn)2更大。為評(píng)估工藝參數(shù)優(yōu)化對(duì)整模塊可靠性的影響,選取“BP?遺傳算法”組參數(shù)與2個(gè)試驗(yàn)組進(jìn)行功率模塊試制與功率循環(huán)試驗(yàn),其中2個(gè)試驗(yàn)組工藝參數(shù)為僅在“BP?遺傳算法”組的基礎(chǔ)上對(duì)鍵合點(diǎn)1的超聲功率做梯度變化。圖7為試制的1 200 V SiC汽車級(jí)功率模塊,芯片背面互連采用銀燒結(jié)工藝,芯片正面采用DTS工藝進(jìn)行銅線鍵合。

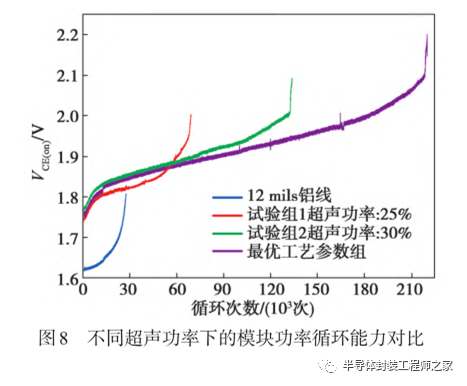

圖8為在不同超聲功率下3組試制模塊與1組直徑0.304 mm(12 mils)鋁線試制模塊的功率循環(huán)能力對(duì)比圖。鋁線試制模塊中的芯片與襯板互連采用的是傳統(tǒng)釬焊工藝,同時(shí)由于鋁線本身材料屬性,因此其功率循環(huán)次數(shù)最少。

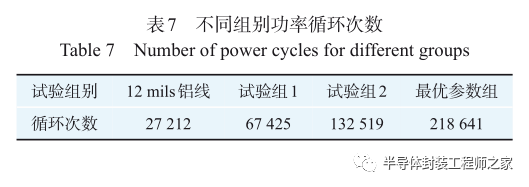

表7為各試制模塊的具體功率循環(huán)次數(shù)結(jié)果。由表7可知,隨著鍵合參數(shù)的優(yōu)化,試制模塊的功率循環(huán)壽命也顯著提高;在3組模塊的失效模式中,試驗(yàn)組1表現(xiàn)為部分鍵合點(diǎn)1翹起,這是由于低超聲功率的鍵合點(diǎn)1其底部與襯底的互連層無法承受頻繁的切應(yīng)力變化所導(dǎo)致的;試驗(yàn)組2表現(xiàn)為少數(shù)鍵合點(diǎn)1松動(dòng);而最優(yōu)工藝參數(shù)組的失效模式為AMB襯板與散熱器基板之間出現(xiàn)了大規(guī)模空洞,但這并不是銅線鍵合工藝所導(dǎo)致的。

4結(jié)論

本文在正交試驗(yàn)的基礎(chǔ)上,結(jié)合BP神經(jīng)網(wǎng)絡(luò)與遺傳算法提出了一種新的功率模塊銅線鍵合工藝參數(shù)優(yōu)化策略,以提高銅線的超聲鍵合性能。在工藝參數(shù)優(yōu)化設(shè)計(jì)中,首先采用極差分析法系統(tǒng)分析了工藝參數(shù)對(duì)鍵合點(diǎn)剪切力的影響權(quán)重,然后使用BP神經(jīng)網(wǎng)絡(luò)建立了對(duì)銅線鍵合點(diǎn)剪切力的預(yù)測模型,最后采用遺傳算法對(duì)鍵合性能的適應(yīng)度函數(shù)進(jìn)行求解,從而獲得最優(yōu)工藝參數(shù)值。將“BP?遺傳算法”與傳統(tǒng)優(yōu)化方法的優(yōu)化結(jié)果進(jìn)行對(duì)比,經(jīng)“BP?遺傳算法”優(yōu)化后的工藝參數(shù)更能提高鍵合工藝的穩(wěn)定性;在功率循環(huán)試驗(yàn)中,發(fā)現(xiàn)隨著超聲功率比的不斷優(yōu)化,功率模塊的功率循環(huán)能力得到了顯著提升。

來源:半導(dǎo)體材料與工藝

審核編輯:湯梓紅

-

SiC

+關(guān)注

關(guān)注

29文章

2840瀏覽量

62715 -

功率模塊

+關(guān)注

關(guān)注

10文章

470瀏覽量

45131 -

鍵合

+關(guān)注

關(guān)注

0文章

60瀏覽量

7902 -

功率半導(dǎo)體

+關(guān)注

關(guān)注

22文章

1166瀏覽量

43035

原文標(biāo)題:功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計(jì)

文章出處:【微信號(hào):芯長征科技,微信公眾號(hào):芯長征科技】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

有償求助本科畢業(yè)設(shè)計(jì)指導(dǎo)|引線鍵合|封裝工藝

半導(dǎo)體引線鍵合清洗工藝方案

新型銅線鍵合技術(shù)

大功率IGBT模塊封裝中的超聲引線鍵合技術(shù)

半導(dǎo)體集成電路銅線鍵合性能有哪些?

成本更低但鍵合性能相當(dāng)甚至更好的銅線來代替金線鍵合

集成電路銅線鍵合工藝技術(shù)詳解

微波組件細(xì)間距金絲鍵合工藝的可靠性分析

優(yōu)化關(guān)鍵工藝參數(shù)提升功率器件引線鍵合的可靠性

功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計(jì)

功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計(jì)方案

功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計(jì)方案

評(píng)論