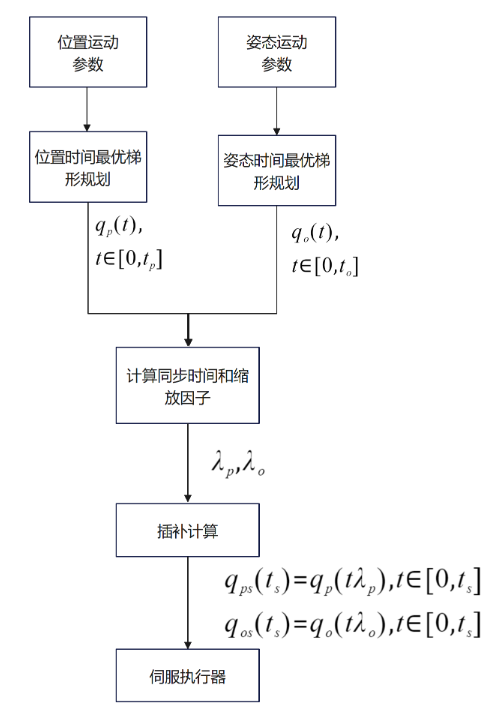

基于上面的原理,不管是q(t)是何種加減速算法生成,都可以使用上面的時間縮放法進行時間同步,下面以梯形減速為例進行說明,流程如下圖所示。

從流程圖中可以看出,只需在插補環節對時間較小的軌跡進行時間縮放即可,整個流程計算量很少。

下面給出不同參數下的幾個算例,實現代碼在本文末尾。

算例1

有勻速段,位置與姿態位移量相差不大。

%位置梯形參數

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%減速度

L=10;%位移

Ts=0.001;%插補周期

%姿態參數

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=8;

Ts=0.001;

算例2

位置與姿態位移量相差不大,均沒有勻速段。

%位置梯形參數

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%減速度

L=5;%位移

Ts=0.001;%插補周期

%姿態參數

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=2;

Ts=0.001;

算例3

位置與姿態位移量相差很大,位移是姿態的10倍,位移有勻速段,姿態沒有勻速段。

%位置梯形參數

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%減速度

L=20;%位移

Ts=0.001;%插補周期

%姿態參數

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=2;

Ts=0.001;

算例4

位置位移量大于0,姿態位移量為0,同步前姿態運行時間就是0,所以其軌跡就是一個點,在左圖中看不到。時間同步后,姿態運行時間是與位置相同,只是速度和加速度始終是0。

%位置梯形參數

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%減速度

L=20;%位移

Ts=0.001;%插補周期

%姿態參數

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=0;

Ts=0.001;

算例5

連續兩段軌跡,同步前銜接速度是相等沒有跳變的。同步后銜接速度發生了跳變,不連續。這是因為兩段軌跡的縮放因子λ不相等

導致銜接處速度發生了跳變,這是時間縮放法的缺點,因此,時間縮放法不適用于銜接速度非零的連續軌跡時間同步。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

機器人

+關注

關注

211文章

28618瀏覽量

207927 -

軌跡

+關注

關注

0文章

46瀏覽量

9316

發布評論請先 登錄

相關推薦

【機器人在線】噴涂機器人軌跡偏差優化的發展現狀

具體而言,工業機器人的控制可以分成笛卡爾空間的軌跡規劃和關節空間的軌跡規劃。笛卡爾空間的軌跡規劃是以機器人末端執行器在笛卡爾空間運動時的位姿

發表于 07-12 13:26

arduino、單片機控制步進電機,梯形加減速

本帖最后由 TZW13579 于 2018-11-8 11:52 編輯

自己寫的arduino步進電機控制程序,帶梯形加減速。通過串口控制和配置參數。硬件配置:arduino uno,A4988,42步進電機。有不足之處請朋友指正!

發表于 11-08 11:37

加減速算法主要分為哪幾種?

加減速算法是運動控制中的關鍵技術之一,也是實現高速、高效率的關鍵因素之一。在工業控制中,一方面要求加工的過程平滑、穩定,柔性沖擊小;另一方面需要響應時間快,反應迅速。在保證控制精度的前提下來提高加工

發表于 07-07 07:37

F407步進電機梯形加減速算法是如何實現的?

使用梯形/S形加減速算法。加減速算法的實現中,我沒有采用之前的定時器主從模式的方式。因為沒有想到如何消除在定時器中斷服務程序中切換PWM波輸出頻率時產生的短暫延時。看來很多文章,還是試著用翻轉電平的方法來產生PWM波。原理/思路

發表于 07-08 09:52

梯形加減速引例獲取連續速度曲線的常用的方法

梯形加減速引例獲取連續速度曲線的常用的方法是使用帶有拋物線過渡的線性軌跡,這就是典型的梯形速度曲線。]這種軌跡分為三個部分。假設位移是正的,

發表于 09-03 07:32

機器人梯形加減速軌跡時間縮放

機器人梯形加減速軌跡時間縮放

評論