汽車行業正在經歷從內燃機(ICE)汽車到電動汽車(EV)的前所未有的轉型。在全球遏制二氧化碳排放的法規的推動下,預計到45年,電動汽車將達到新車總銷量的2030%[1,2]。在強制性法規不斷發展的背景下,消費者對電動汽車的接受度也在不斷提高。

本文討論了在電動汽車電力電子系統中快速采用碳化硅(SiC)和寬帶隙半導體開關的好處,以及晶圓級襯底制造的價值。基于SiC的電力電子設備使電動汽車能夠實現更長的行駛里程、更快的充電速度和更低的系統級總擁有成本。這些優勢是通過利用SiC高度差異化的材料特性來設計更高效、更堅固和緊湊的動力總成系統來實現的。

提高功率密度,提高性能

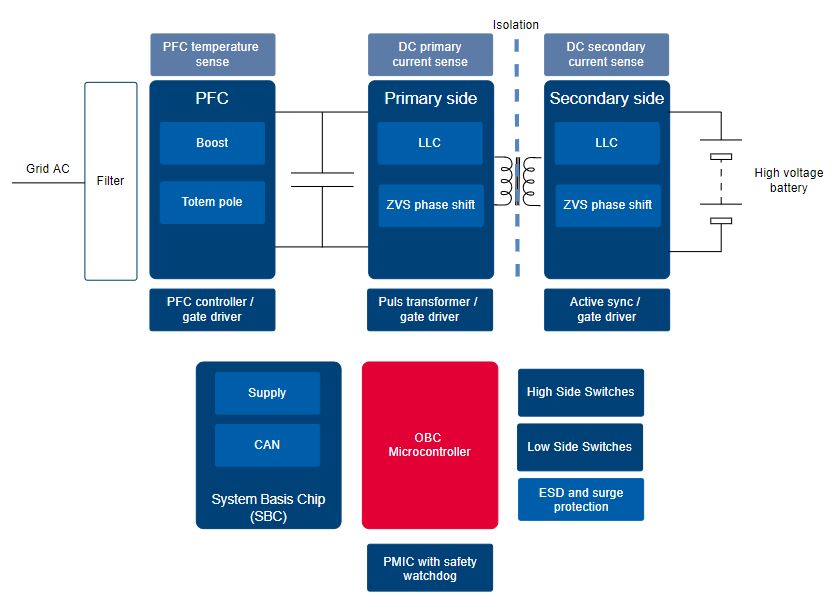

雖然通過增加電池容量(也稱為能量密度)來降低電池成本方面取得了重大進展,但電動汽車動力總成的功率密度也在增加,功率密度定義為功率效率與整體尺寸的比率,并且整體尺寸、重量和成本都在下降。這是通過利用SiC電源開關來實現的,特別是在動力總成系統中的車載充電器(OBC)和牽引逆變器中[3]。

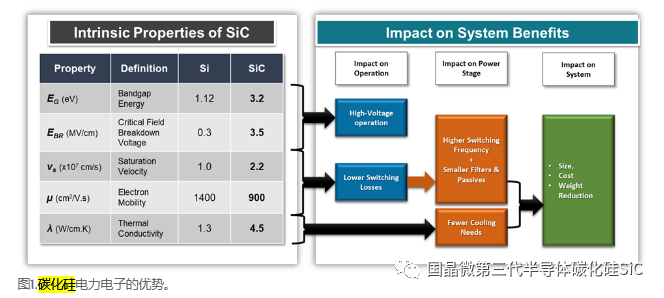

以下是基于SiC的電力電子器件的主要優勢:

能夠在更高的溫度下工作:與傳統的硅基器件相比,SiC功率器件可以在更高的溫度下工作,無需冷卻組件和笨重的散熱器材料。隨著功率水平的提高(例如,在驅動電動汽車電機的牽引逆變器中),由于最大工作溫度限制和允許結溫,絕緣柵雙極晶體管(IGBT)等硅功率器件的熱管理變得具有挑戰性。這一挑戰需要在動力總成系統中集成冷卻組件,例如帶有水套的大型銅塊,尤其是在功率水平可能高于100 kW的牽引逆變器中。這些冷卻組件增加了車輛尺寸、重量和成本。相反,SiC的允許結溫要高得多,為175°C及以上。此外,SiC的導熱系數是硅的兩到三倍。

更高的載流能力:SiC功率器件可承載比硅功率器件高五倍的電流密度。這允許每個芯片的功率密度更高,從而實現更小的器件和更緊湊的封裝。

更高的開關頻率:基于SiC的功率器件還能夠將開關頻率提高10倍,牽引逆變器至少為20 kHz,OBC的開關頻率至少為<>kHz。在這些更高的頻率下,電容器和電感器等無源元件的尺寸可以大大減小,從而使系統整體尺寸顯著縮小。

高耐壓:SiC還可實現更高的耐壓、功率和開關效率,從而可以設計出損耗顯著降低的大功率牽引逆變器。

對于給定的功率水平和電池容量,SiC功率器件的尺寸可以更小,這轉化為帶有集成動力總成系統的EV子系統的組件。例如,在某些設計中,電機驅動和牽引逆變器被集成到一個一體式解決方案中,進一步減小了尺寸、重量和成本。通過消除或最小化用于冷卻的機械塊以及用于被動元件和外殼的材料量,也可以在系統級別降低成本。圖1總結了使用SiC電源開關的電力電子設備的優勢。

800 V架構:減少行駛里程焦慮、成本和充電時間

利用SiC器件更高的電壓可持續性和載流能力,OEM越來越多地轉向800 V架構[4]。這種架構使消費者受益,因為它減輕了對行駛里程的焦慮并縮短了充電時間。

對于給定的電池容量,在牽引逆變器系統中,SiC功率開關的效率比IGBT提高了10%。可以利用SiC器件降低的功率損耗來降低電池的成本和尺寸。對于相同的功率水平,由于800 V與400 V的電流要求較低,布線重量和成本顯著降低。此外,更高的電壓減少了電機繞組中對大量銅的需求。這允許更小的電機設計。所有這些組件尺寸和重量的減輕都有助于降低電動汽車的成本,為電動汽車實現與傳統內燃機汽車的成本平價(或更好)做出了重大貢獻。對于可以在800 V和更高電流下適應更大功率水平的豪華車,其OBC系統可實現更快的充電時間。

晶圓級襯底制造

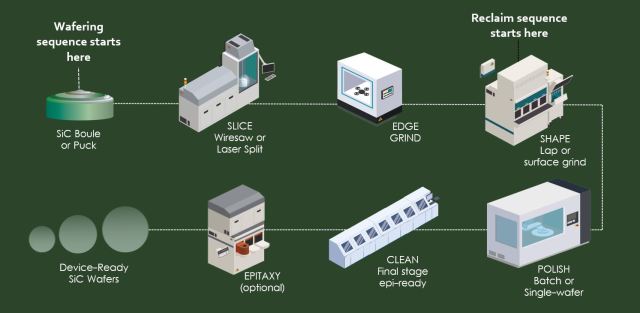

未來五年,SiC的最大市場是電力電子開關的電動汽車市場。為了跟上電動汽車市場的增長軌跡,SiC市場的增長速度預計將是電動汽車市場的兩倍[2]。在過去的幾十年中,SiC制造工藝中最重要的改進之一是以低成本生產無缺陷的晶圓級基板。

眾所周知,增加晶圓尺寸可以顯著降低器件的成本。然而,增加晶圓尺寸給消除缺陷帶來了挑戰。SiC基板制造過程中出現的主要缺陷是堆垛故障、微管、凹坑、劃痕、污漬和表面顆粒。所有這些缺陷都會對SiC器件的性能產生不利影響。此外,150毫米晶圓上更頻繁地出現更高水平的缺陷率,這是當今SiC制造中最普遍的晶圓尺寸。經過數十年的研發,只有少數供應商掌握了生產高質量、無缺陷的150毫米晶圓的藝術。這使得供應鏈能夠大批量生產功率器件,并利用SiC的優越特性,這些特性已經存在了一段時間,如今使用無缺陷晶圓。僅生產這種高良率的高質量晶圓,就可以將少數SiC晶圓級襯底供應商與功率SiC供應鏈中的其他供應商區分開來。展望未來,這些基板供應商已經將目光投向了未來幾年的200毫米。

無錫國晶微半導體技術有限公司是寬禁帶第三代半導體碳化硅SiC功率器件、氮化鎵GaN光電器件以及常規集成電路研發及產業化的高科技創新型企業,從事碳化硅場效應管,碳化硅肖特基二極管、GaN光電光耦繼電器、單片機集成電路等產品芯片設計、生產與銷售并提供相關產品整體方案設計配套服務,總部位于江蘇省無錫市高新技術開發區內,并在杭州、深圳和香港設有研發中心和銷售服務支持中心及辦事處。

公司具有國內領先的研發實力,專注于為客戶提供高效能、低功耗、低阻值、品質穩定的碳化硅高低功率器件及光電集成電路產品,同時提供一站式的應用解決方案和現場技術支持服務,使客戶的系統性能優異、靈活可靠,并具有成本競爭力。

公司的碳化硅功率器件涵蓋650V/2A-100A,1200V/2A-90A,1700V/5A-80A等系列,產品已經投入批量生產,產品完全可以對標國際品牌同行的先進品質及水平。先后推出全電流電壓等級碳化硅肖特基二極管、通過工業級、車規級可靠性測試的碳化硅MOSFET系列產品,性能達到國際先進水平,應用于太陽能逆變電源、新能源電動汽車及充電樁、智能電網、高頻電焊、軌道交通、工業控制特種電源、國防軍工等領域。由于其具有高速開關和低導通電阻的特性,即使在高溫條件下也能體現優異的電氣特性,大幅降低開關損耗,使元器件更小型化及輕量化,效能更高效,提高系統整體可靠性,可使電動汽車在續航里程提升10%,整車重量降低5%左右,并實現設計用充電樁的高溫環境下安全、穩定運行。

特別在高低壓光耦半導體技術方面更是擁有業內領先的研發團隊。在國內創先設計開發了28nm光敏光柵開關PVG芯片技術,并成功量產應用于60V、400V、600V高低壓、低內阻、低電容的光電耦合繼電器芯片、涵蓋1500kVrms SOP超小封裝及3750kVrms隔離增強型常規SMD、DIP等不同封裝,單路、雙路、混合雙路、常開常閉等電路產品,另包括200V SOI MOS/LIGBT集成芯片、100V CMOS/LDMOS集成芯片、8bit及32bit單片機等集成電路產品,均獲得市場及各重點科研單位、檢測機構的新產品認定。

公司核心研發團隊中大部分工程師擁有碩士及以上學位,并有多名博士主持項目的開發。公司建立了科技創新和知識產權管理的規范體系,在電路設計、半導體器件及工藝設計、可靠性設計、器件模型提取等方面積累了眾多核心技術,擁有多項國際、國內自主發明專利。

“國之重器,從晶出發,自強自主,成就百年”是國晶微半導體的企業目標,我們為員工提供精彩的發展空間,為客戶提供精良的產品服務,我們真誠期待與您攜手共贏未來。

審核編輯:湯梓紅

-

電動汽車

+關注

關注

156文章

12172瀏覽量

232010 -

IGBT

+關注

關注

1268文章

3830瀏覽量

249646 -

晶體管

+關注

關注

77文章

9734瀏覽量

138690 -

SiC

+關注

關注

29文章

2869瀏覽量

62819 -

碳化硅

+關注

關注

25文章

2800瀏覽量

49179

原文標題:碳化硅:電動汽車動力總成的成熟!

文章出處:【微信號:國晶微第三代半導體碳化硅SiC,微信公眾號:國晶微第三代半導體碳化硅SiC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

GaN“上車”腳步正在加速

碳化硅在電動汽車的應用方案

車企自研功率模塊加速落地,國產SiC MOSFET和代工廠迎新機會

碳化硅深層的特性

碳化硅基板——三代半導體的領軍者

傳統的硅組件、碳化硅(Sic)和氮化鎵(GaN)

探討碳化硅在電動汽車領域的應用

碳化硅在電動汽車車載充電器和電池管理解決方案中的應用

改進碳化硅晶圓工藝

用于電動汽車電力電子的碳化硅器件!

碳化硅在電動汽車中主要應用

功率半導體廠商納微半導體2024年第一季度收入業績同比增長達73%

碳化硅在電動汽車的應用

碳化硅在電動汽車的應用

評論