案例背景 隨著科技的發(fā)展,產(chǎn)品更新?lián)Q代日益加快。第九事業(yè)部服務(wù)客戶多,產(chǎn)品型號復(fù)雜,經(jīng)常更換線體。在停機(jī)換線的過程中,造成大量的時間浪費(fèi)。為了提高生產(chǎn)效率及設(shè)備稼動率,工廠成立改善小組,從SMT快速換線著手。

快速換線優(yōu)點(diǎn):減少加工中的庫存、縮短備貨時間、改善了產(chǎn)品品質(zhì)、減少浪費(fèi)、提高產(chǎn)能以及設(shè)備稼動率,同時也保證了生產(chǎn)的靈活性。

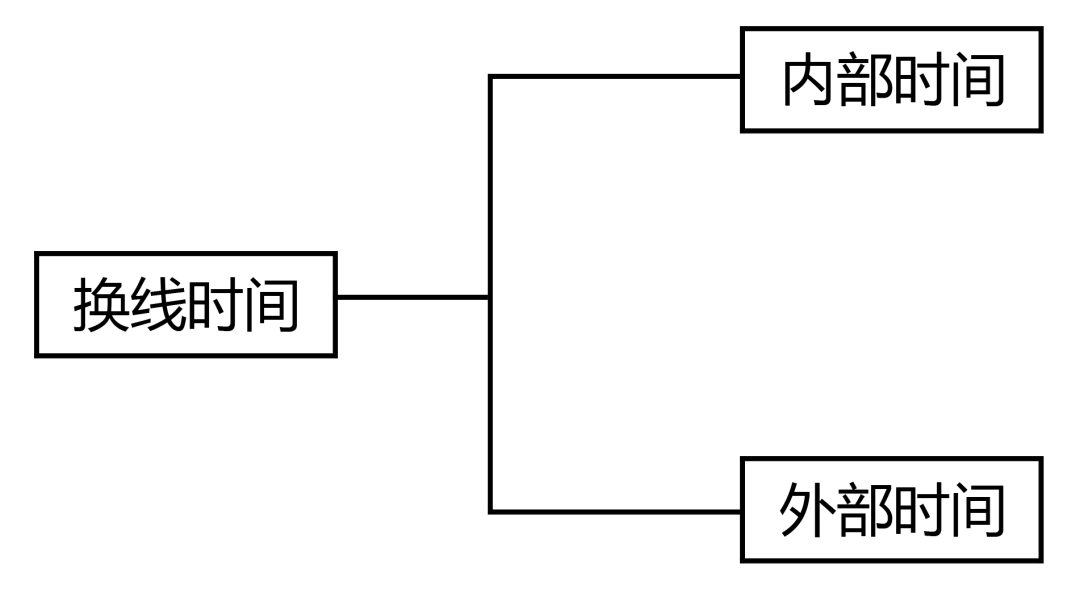

換線時間構(gòu)成

快速換線時間,指AOI上工單最后一片出板時間與下工單第一片板進(jìn)板的間隔時間。

內(nèi)部時間:必須停機(jī)才能進(jìn)行的切換以及保證質(zhì)量進(jìn)行的調(diào)整、檢查等占用的切換時間,如SMT機(jī)上物料、IPQC對料、工程調(diào)基、首件確認(rèn)等。

外部時間:不必停機(jī)也能進(jìn)行的切換作業(yè)時間,如尋找、更換鋼網(wǎng)、備料、將物料裝在飛達(dá)上錫膏回溫、攪拌、SMT編程、回流焊溫度測試等。

案例解析

1、外部時間占用內(nèi)部時間,如SMT停機(jī)后再來找鋼網(wǎng),攪拌錫膏; 2、調(diào)試時間太長,如飛達(dá)未校驗,重新調(diào)坐標(biāo)時間的次數(shù)過多; 3、操作動作未優(yōu)化,找料時間過長,未進(jìn)行平行作業(yè)。

改善方案

1、成立改善專案小組,明確內(nèi)部時間和外部時間,建立標(biāo)準(zhǔn)作業(yè)規(guī)范,嚴(yán)格執(zhí)行; 2、將內(nèi)部作業(yè)轉(zhuǎn)為外部作業(yè); 3、物流備料,物流在產(chǎn)線換線前,提前把首套物料備齊給到快速換線小組; 4、線外備料,快速換線小組接到物料后,掃描站位、上料、核料、取值、綁定飛達(dá)等工序都可以在離線完成,上線后直接生產(chǎn)。

改善過程

離線上料 改善后:在換線區(qū)離線掃描,物料上線只需掃描一個對應(yīng)Table車條碼,減少換線掃描時間,提高生產(chǎn)效率。

改善前:作業(yè)員在換線時物料上好后使用PDA在線掃描,不僅效率低,而且時間長。

離線核料 改善后:物料在線外上齊后,作業(yè)員、品質(zhì)人員等離線核對物料OK后,上線后直接生產(chǎn)。

改善前:作業(yè)員需要在線核完物料,才能生產(chǎn)首件,在線核料影響生產(chǎn)首件時間。

離線取值 改善后:操作員核對物料時一人離線取值,上線后節(jié)省產(chǎn)線生產(chǎn)時間,可直接操作。

改善前:離線取值都是在線操作,停機(jī)取值,使得內(nèi)部時間長。

物料上機(jī)臺 改善后:改善后:物料上到Table車,使用Table車一起拉到產(chǎn)線,直接用小車推到機(jī)臺上。

改善前:物料上飛達(dá)后,操作員將物料全部放在飛達(dá)車推到機(jī)臺。

改善成果 在改善小組成員的共同努力之下,通過一系列改善措施,最終換線效果十分明顯。 1、換線時間由42分鐘縮短至15分鐘,節(jié)省了27分鐘; 2、產(chǎn)線UPH提升25%; 3、單次換線節(jié)約382.5元,按每月平均換線30次計算,總共節(jié)約11475元。

結(jié)語

停線是最大的浪費(fèi),只有機(jī)器不停地運(yùn)作才能創(chuàng)造價值。改善應(yīng)該精準(zhǔn)到每個細(xì)節(jié),從作業(yè)員的動作分析進(jìn)行合理的優(yōu)化,從而達(dá)到快速換線的目的。 改善永無止境,我們一直在路上。

編輯:黃飛

-

smt

+關(guān)注

關(guān)注

40文章

2925瀏覽量

69575 -

錫膏

+關(guān)注

關(guān)注

1文章

838瀏覽量

16812 -

回流焊

+關(guān)注

關(guān)注

14文章

478瀏覽量

16809

原文標(biāo)題:SMT快速換線效率提升改善報告,值得借鑒

文章出處:【微信號:電子工藝與技術(shù),微信公眾號:電子工藝與技術(shù)】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

SMT快速換線效率的改善方案

SMT快速換線效率的改善方案

評論