隨著對氮化硅陶瓷材料研究的深入,其各種優異的性能被開發和應用。本文綜述了氮化硅陶瓷作為結構陶瓷在機械領域和航空航天領域的研究進展,介紹了其作為功能陶瓷在半導體領域和生物制藥領域的應用現狀,及對其未來發展進行了展望。

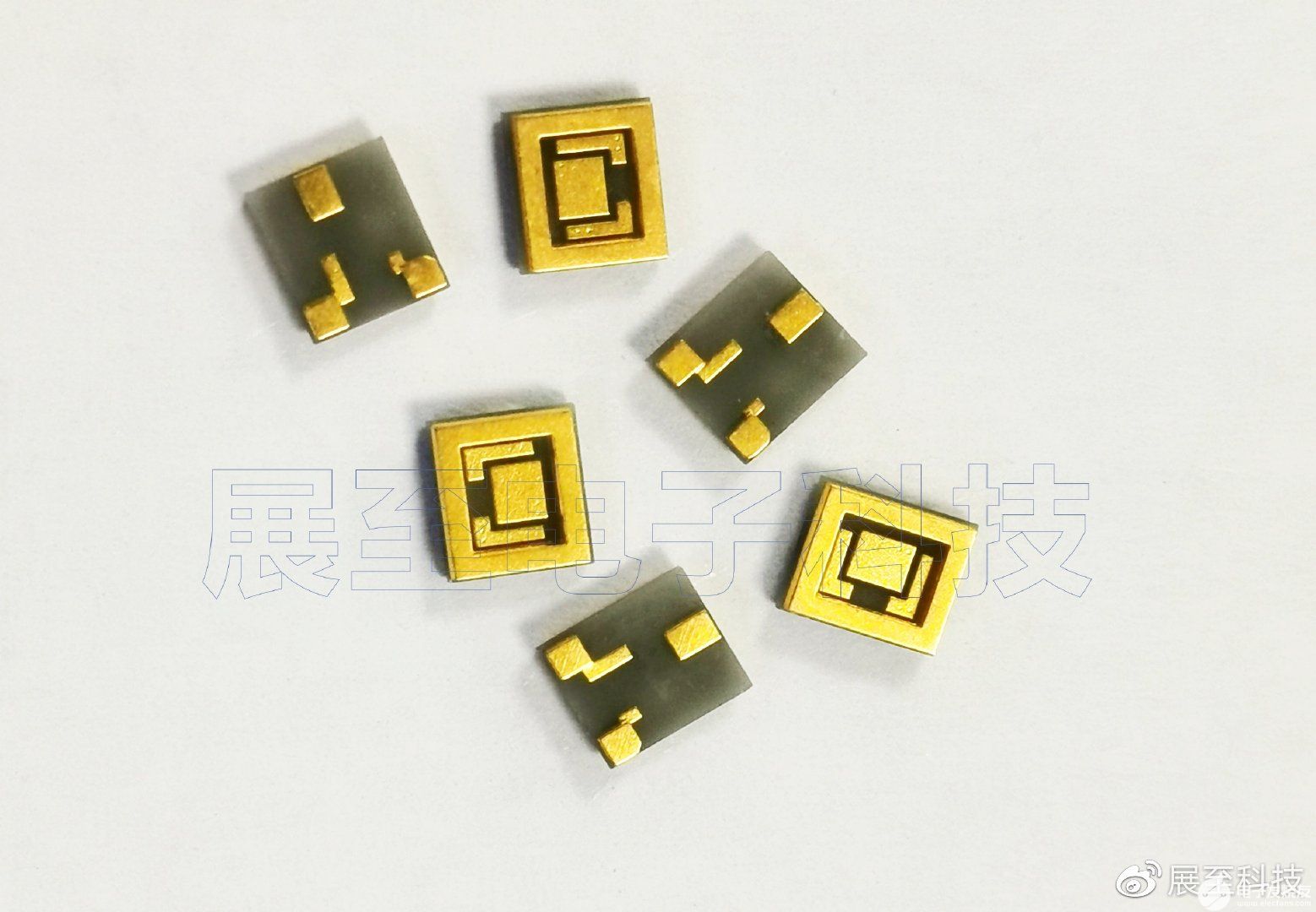

1在機械領域的應用氮化硅陶瓷是采用人工合成的高純度氮化硅粉體,經過高溫高壓制備的具有共價鍵結構的新型陶瓷。致密氮化硅陶瓷主要作為熱輻射保護管、燃燒嘴、坩堝等應用在冶金行業中。在機械行業中可用作閥門、管道、分級輪以及陶瓷刀具,最廣泛的用途是氮化硅陶瓷軸承球。

氮化硅陶瓷軸承球與鋼質球相比具有突出的優點:密度低、耐高溫、自潤滑、耐腐蝕。疲勞壽命破壞方式與鋼質球相同。陶瓷球作為高速旋轉體產生離心應力,氮化硅的低密度降低了高速旋轉體外圈上的離心應力。致密Si3N4陶瓷還表現出高斷裂韌性、高模量特性和自潤滑性,可以出色地抵抗多種磨損,承受可能導致其他陶瓷材料產生裂紋、變形或坍塌的惡劣環境,包括極端溫度、大溫差、超高真空,在航空領域占有重要的位置。氮化硅軸承有望在各個行業中獲得廣泛的應用。

最廣泛的氮化硅陶瓷球燒結工藝有HIP燒結和GPS燒結,兩種工藝下生產的陶瓷球針對不同的使用環境都有很廣泛的應用。HIP燒結后氮化硅陶瓷球完全致密化,缺陷大幅度減少,各項力學性能得到大幅度提高。

氮化硅軸承球在使用中轉速每分鐘高達60萬轉,其主要用在精密機床主軸、電主軸高速軸承,航空航天發動機、汽車發動機軸承等設備用軸承中。高端氮化硅陶瓷產品的生產仍以日本、歐美企業為主導。國際市場占有率、發展方向的引領力仍然被國外知名企業所控制。以日本京瓷、東芝、賽瑞丹、CoorsTek和英國Sailon公司最具代表性。據全球市場調研機構MARKETS AND MARKETS預測全球氮化硅的市場規模,在分析期間(2020年~2027年)將以5.8%的年復合增長率增長。從2020年的1億40萬美元,到2027年預計達到1億4900萬美元。

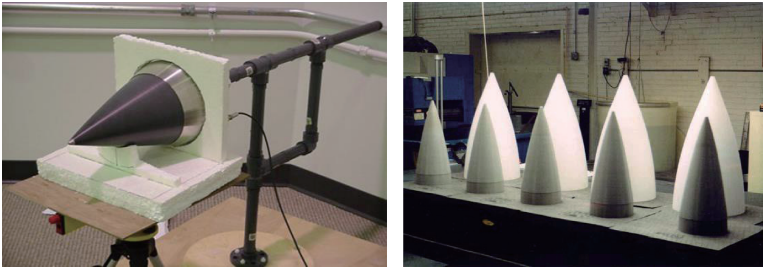

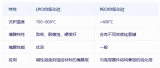

2在透波材料領域的應用多孔氮化硅陶瓷具有相對較高的抗彎強度和更低的密度,這是其在航空航天領域得到應用的關鍵因素之一。它還具有抗蠕變性(與金屬相比),可提高結構在高溫下的穩定性。這種材料具有多種附加特性,包括硬度、電磁特性和熱阻,作為透波材料被用來制作天線罩、天線窗。隨著國防工業的發展,導彈向高馬赫數、寬頻帶、多模與精確制導方向發展。氮化硅陶瓷及其復合材料具有的防熱、透波、承載等優異性能,使其成為新一代研究的高性能透波材料之一。

波音公司以氮化硅密度為主要技術參數,成功制備出密度可控在0.5~1.8g/cm3范圍內的氮化硅陶瓷。1987年,波音公司專利US4677443提出了以氮化硅和鋇鋁硅酸鹽為材料的雙層高溫、寬頻天線罩設計方法,頻率范圍為0.4~40GHz。2014年,山東工陶院和天津大學聯合制備出A夾層結構多孔氮化硅陶瓷寬頻帶(1~18GHz)天線罩。美國賽瑞丹已將氮化硅天線罩定型于PAC-3導彈上。

國內在多孔氮化硅陶瓷制備方面做了大量的工作,但制備方法還不夠系統,不夠深入,在透波材料應用方面較國外有一定的差距。國內企業采用氣壓燒結制備了各種尺寸的天線罩、天線窗樣件,通過了地面考核試驗,但離真正的上天飛行還有一段路程要走。

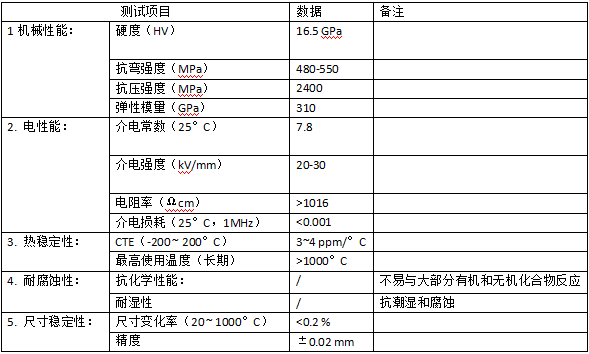

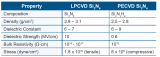

3在半導體領域的應用除了卓越的機械性能外,氮化硅陶瓷還表現出一系列優異的導熱性能,使其適用于要求苛刻的半導體領域。熱導率是材料傳遞或傳導熱量的固有能力,由于氮化硅獨特的化學成分和微觀結構,具有優異的綜合性能,是一種非常理想的散熱性能良好的基板材料。

氮化硅陶瓷最開始是作為不導熱的結構陶瓷被廣泛應用,其熱導率為15W/(m·K)左右,直到1955年,Haggerty等理論計算出氮化硅的本征熱導率應在200~320W/(m·K)之間。隨后Hirosaki等采用分子動力學方法模擬計算了在β-Si3N4單晶中的能量傳遞規律,預測β-Si3N4沿a軸熱導率為170W/(m·K),沿c軸熱導率為450W/(m·K),模擬結果為高導熱氮化硅陶瓷材料的研究提供了理論依據。

實際制備氮化硅陶瓷熱導率的數值與理論值差別較大,這主要是因為理論計算是按單個氮化硅晶粒進行計算的。實際情況要復雜的多,氮化硅陶瓷晶粒的大小、晶間氧和其他雜質的存在與否、晶間相含量的多少都對氮化硅熱導率有非常大的影響。

從國內報道的數據看,半導體用氮化硅陶瓷大部分處于科研機構和企業單位的小批量研制階段,沒有規模化生產。中材高新氮化物陶瓷有限公司北京分公司采用流延成型方式已進行了小批量生產,氮化硅陶瓷的基板尺寸為190mm×138mm×(0.320~0.635)mm,熱導率為100W/(m·K),抗彎強度達650MPa以上。

國際上主要的高導熱氮化硅陶瓷生產商有東芝集團(TOSHIBA)、日本電氣化學(DENKA)、日本丸和(MARUWA)、日本精細陶瓷(JFC)、日立金屬株式會社(HITACHI)。商用高導熱氮化硅陶瓷的熱導率在85W/(m·K)以上,抗彎強度為600~850MPa,斷裂韌性為5.0~7MPa·m1/2。日立公司對氮化硅基板進行了特殊的活化工藝處理,熱導率可以達到130W/(m·K),其他力學性能不變。不同企業生產的氮化硅陶瓷性能各有特點,這些性能差異與各廠商之間不同的生產工藝和目標市場定位有關。

官方報道,2020年1月,東芝材料宣布將在日本橫濱大分縣大分市投資100億日元(約6.37億元人民幣)建設第二個氮化硅基板生產基地,2020年7月開始建設,預計2023年3月建設完成,一期氮化硅基板產能可達到40000m2/a。2020年6月3日,作為全球氮化鋁材料領先的日本Tokuyama(德山公司)官網發布公告,已經開發了獨有的節能、安全、環保且低成本的陶瓷基板生產工藝,聚焦于氮化硅陶瓷材料在電動汽車和新能源設備中使用的半導體功率模組中的應用。

4在生物陶瓷領域的應用作為新一代生物陶瓷材料,氮化硅陶瓷除了具備陶瓷材料應有的優秀品質外,還應具有良好的射線成像性能、抗感染性能、生物相容性能以及骨整合性能。在小豬額骨中植入氮化硅陶瓷夾板和螺釘,X射線圖像顯示,氮化硅陶瓷植入體和周圍骨頭的區分度高,沒有產生偽影,也沒有引起成像畸變,這說明氮化硅陶瓷具有很好的射線成像性能。

骨科植入的一個最重要指標是植入體的抗菌性。最先對比了Si3N4陶瓷、聚醚醚酮(PEEK)和金屬Ti對蘭氏陰性細菌的體外抗菌效果,經過3d后,氮化硅陶瓷表面細菌數量最少;將牙齦卟啉單胞菌(PG)養殖在氮化硅陶瓷基體上,結果表明,細菌代謝后的成分與氮化硅基體表面相互作用降低了PG裂解和代謝;將Si3N4、Ti和PEEK植入到大鼠顱蓋內,然后再植入葡萄球菌,90d后,氮化硅植入體的細菌感染率為0%,遠遠低于Ti和PEEK表面的21%和88%。綜合以上實驗結果,證明氮化硅陶瓷具有很好的抗菌性。

生物相容性是氮化硅陶瓷作為生物陶瓷的必要條件,氮化硅陶瓷有很好的細胞增殖效果并且細胞代謝正常。在兔股骨髓腔內植入氮化硅陶瓷體,90d后,股骨髓腔內沒有發生任何不良后果。證明氮化硅陶瓷具有很好的體內生物相容性。

在小型豬模型研究生物相容性時發現,氮化硅陶瓷具有非常好的骨整合性能。在大鼠顱骨模型中植入Ti、PEEK、Si3N4種植體進行對比,結果表明,90d后氮化硅植入體新生骨的質量比占23%,遠遠高于其他兩種材料的植入體。

氮化硅陶瓷具有上述的優異特性使其成為理想的生物材料,在生物傳感器、脊柱、骨科、牙科等植入物方面得到應用。

據官方報道,以美國SINTX(美國納斯達克上市的氮化硅材料技術開發應用公司)為例,2012年以來,氮化硅脊柱材料以20%的速度增長。SINTX公司通過機器沉淀,Robocasting3D打印技術,成為全球首家采用該技術研制出醫療氮化硅陶瓷材料的公司。日本特陶研制的氮化硅陶瓷關節也已廣泛應用。官網報道,美國Biorep胰島移植機里用到直徑為15.875mm的氮化硅球珠,氮化硅球珠可提高胰腺消化效率,同時防止胰腺與腔室系統同步移動,這些球珠還能增加胰腺組織在腔室系統內的分散程度。

SINTX公司在氮化硅殺毒消菌方面做了大量的研究,2020年7月20日,美國SINTX發布氮化硅材料可以有效地殺死冠狀SARS-CoV-2病毒。納米級氮化硅粉末具有獨特的表面生物化學性,可以抑制細菌感染。在這項研究中,將SARS-CoV-2病毒粒子暴露于15%的氮化硅懸浮液中,滅活時間為1min。經過測試,與暴露于水的結果相比,氮化硅懸浮液對SARS-CoV-2病毒粒子的滅活效果遠遠大于在水中的比例。

結論與展望>>高性能氮化硅陶瓷的應用越來越廣泛,對氮化硅粉體質量的要求越來越高,如何突破氮化硅粉國產化制備技術,打破高端粉體受國外制約的現狀,仍然是未來粉體發展的主要方向。氮化硅陶瓷各種優異的特性被開發和應用,作為氮化硅陶瓷球在國內、國際都占有一定的比例,產業化發展已成規模,未來的發展是提高高端陶瓷球占比,提高國際市場占有率。

但氮化硅陶瓷作為高透波材料、高導熱材料以及生物材料和國外相比還有很大的差距,關鍵核心技術被國外企業所控制,高端產品主要依賴于進口,國內還處在一個小批量生產和科學研究階段。所以在透波材料領域、半導體領域以及生物陶瓷領域,關鍵制備技術的突破以及產業化的實現是未來發展的主方向。

-

gps

+關注

關注

22文章

2901瀏覽量

166518 -

陶瓷

+關注

關注

0文章

143瀏覽量

20763 -

氮化硅

+關注

關注

0文章

73瀏覽量

329

原文標題:氮化硅陶瓷在四大領域的研究及應用進展

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

羅杰斯公司推出新型氮化硅陶瓷基板

氮化硅陶瓷基板助力新能源汽車市場

氮化硅基板應用——新能源汽車核心IGBT

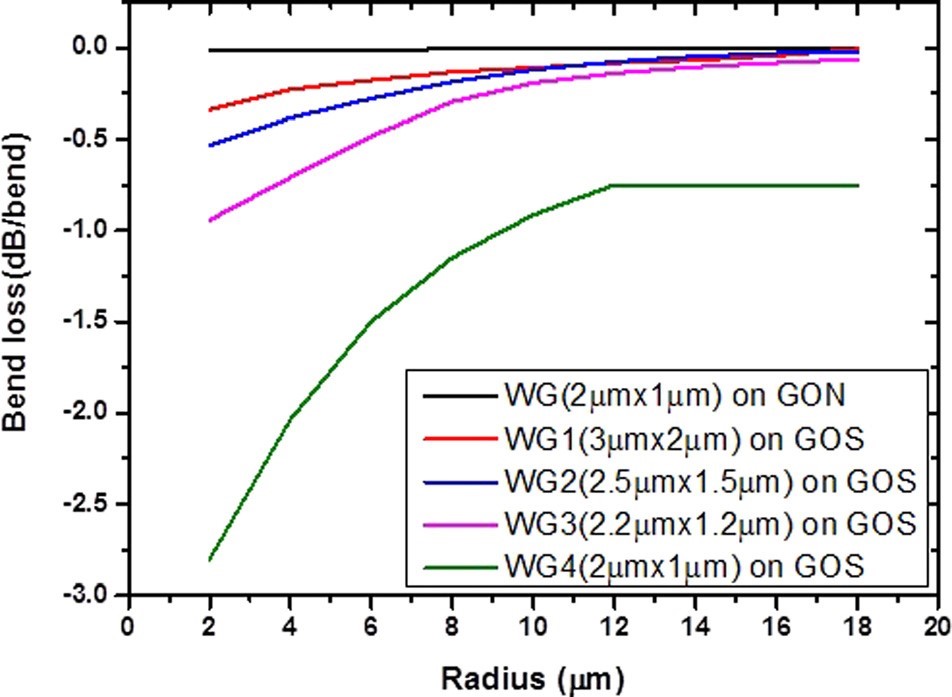

鍺對氮化硅中紅外集成光子學的波導

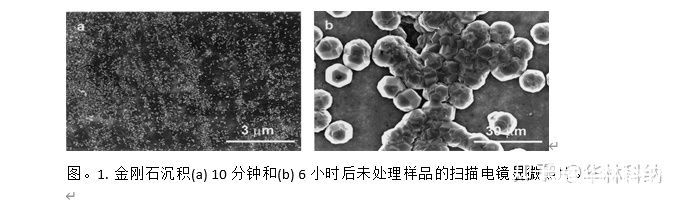

用于CVD金剛石沉積的氮化硅表面預處理報告

氮化硅陶瓷基板的5大應用你知道嗎?

中國第3代半導體半導體理想封裝材料——高導熱氮化硅陶瓷基板突破“卡脖子”難題

高導熱率氮化硅散熱基板材料的研究進展

氮化硅陶瓷基板的市場優勢和未來前景

氮化硅薄膜制備方法及用途

氮化硅陶瓷在四大領域的研究及應用進展

氮化硅陶瓷在四大領域的研究及應用進展

評論