關鍵詞:TIM材料,新能源,功率器件,半導體芯片,金屬基復合材料,熱阻,

引言:隨著芯片向小型化、集成化和高功率化發展,其在工作時產生的熱量增多,若產生的熱量不能及時傳遞到外部,會嚴重影響電子元件的性能和使用壽命。熱界面材料是電子元件散熱結構中重要的組成部分,其主要作用是填充電子元件與散熱器之間的空氣間隙,使電子元件產生的熱量快速轉移,降低界面熱阻。綜述了現有熱界面材料的種類和特點,詳細介紹了金屬基熱界面材料的類型與性能特征、研究現狀及存在的問題等,并對低熔點金屬基熱界面材料的發展進行了展望。

隨著電子科技的不斷發展,芯片的集成化、微小化和高功率密度成為其主要發展方向,由此對熱管理技術提出了更高的要求。芯片的熱管理系統比較復雜,除了需要高熱導率的熱沉、高散熱效率的散熱器等器件外,降低電子元件與散熱器之間的接觸熱阻也是芯片熱管理系統需要重點關注的問題。當電子元件與散熱器相互接觸時,其固-固接觸界面會存在空氣間隙,實際的接觸面積大約是宏觀接觸面積的 10% ,大量空隙由空氣填充。空氣是熱的不良導體,常溫下空氣的導熱系數僅為0. 026 W /( m·K) ,空氣的存在阻礙了界面之間的傳熱,導致芯片與散熱器間的界面熱阻增大,大幅降低系統散熱效率,從而降低芯片使用壽命。為保證發熱元件的正常工作,在發熱電子元件和散熱裝置之間填充能快速有效傳熱的材料,該材料稱為熱界面材料( Thermal Interface Materials,TIMs) ,即采用高導熱率和高延展性的材料填充兩者之間的間隙,以提高熱量輸運能力,有效降低界面熱阻,提高散熱器的工作效率,進而保證芯片高效工作,提高其使用壽命。

理想 TIMs 應具有較低的厚度、高熱導率、低接觸熱阻等特性,在實際選用及設計 TIMs 時,除了總界面熱阻外還要綜合考慮其他因素,如電絕緣性、機械強度等。隨著 TIMs 的不斷發展,市場涌現出很多種類的商業化產品,主要有導熱硅脂、導熱膠、導熱凝膠、導熱相變材料和導熱墊片等,傳統的聚合物基熱界面材料在所有 TIMs 產品中占比接近 90% 。隨著電子元件散熱需求逐年升高,金屬基熱界面材料因其高熱導率成為研究熱點,市場份額也逐年上升。已有很多學者總結了 TIMs 的產業現狀,分析了不同種類 TIMs 的市場情況,但對金屬基熱界面材料缺乏系統闡述。

本文系統介紹金屬基熱界面材料的研究進展,從材料類型與性能特征等方面對金屬基熱界面材料進行總結,并對其未來發展進行展望,為熱管理技術研究提供參考。

1 熱界面材料的種類和特點

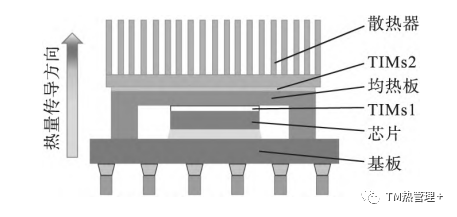

熱界面材料是電子元件散熱結構中重要的組成部分,常見芯片散熱結構及散熱過程如圖1 所示。

圖 1 芯片散熱結構及散熱過程示意圖

由圖 1 可見,芯片與均熱板、均熱板與散熱器間分別置有 TIMs,芯片工作時產生的熱量經TIMs1、均熱板、TIMs2 和散熱器傳遞至環境中。圖 2 為填充 TIMs 前后器件界面接觸的微觀示意圖。

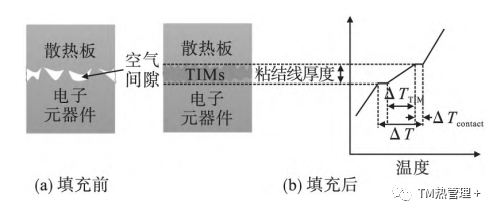

圖 2 填充 TIMs 前后器件界面接觸的微觀示意圖

圖 2( a) 為電子元件與散熱器直接接觸的實際情況,可以看出實際接觸點較少且接觸不完全;圖 2( b) 為電子元件與散熱器間填充 TIMs 的實際情況,可以看出 TIMs 最大限度地填充了空氣間隙,使器件連接緊密,實現最大程度散熱。由于TIMs 與電子元件和散熱器不能完全接觸,仍會存在界面熱阻,故各個界面對應的溫差較大,圖中ΔT 為散熱板與電子元器件之間的溫差、ΔTcontact為熱界面材料與散熱板之間的溫差、ΔTTIM為熱界面材料上下表面的溫差。圖中粘結線厚度是指TIMs 的厚度,粘結線厚度是研究 TIMs 的導熱系數和計算界面熱阻的重要參數。

因為市售 TIMs 產品各異,每種產品各有其優缺點,目前商業化 TIMs 主要分為以下幾種。

(1)導熱硅脂

導熱硅脂通常是由高導熱固體與流動性較好且具有一定黏度的液體通過脫泡方法制成的膏狀材料,在工業上有著廣泛應用,屬于耐高溫有機材料。導熱硅脂與接觸表面的粘結性比較好,厚度可以控制到很薄,同時價格低廉,但其最大的缺點是在使用過程中會玷污基底材料。由于導熱硅脂為液態膏狀,表現出嚴重的泵出效應,具有遷移性且長期使用會逐漸失效,降低了系統的可靠性。

(2) 導熱墊片

導熱墊片是以高分子聚合物材料或其他材料為基體,添加高導熱填料和助劑,通過加熱固化形成的一種軟質、彈性較好的導熱界面片層材料。導熱墊片不僅能夠填充電子元件和散熱器之間凹凸不平的間隙,有效傳遞熱量,而且能夠起到密封、減震、絕緣的作用; 但由于一些產品導熱顆粒含量較高,增加了材料的剛度,柔軟性和填充率之間的矛盾限制了該復合熱界面材料的整體性能。此外,導熱墊片對溫度比較敏感,如果電子元件和導熱墊片溫度升高,墊片會發生應力松弛的現象,填充面積減小,導熱效果變差。

(3) 相變熱界面材料

相變熱界面材料是指能夠隨著溫度的變化發生固-液或固-固相變的一類材料,其具有一定的導熱性能,能夠降低界面熱阻,實現熱量的傳遞。相變熱界面材料融合了導熱墊片和導熱硅脂的雙重優點,電子元件工作時溫度升高,此時材料發生相變成為液態,有效地潤濕熱界面,具有和導熱硅脂一樣的填充能力,能夠最大化地填充界面間隙,從而使界面熱阻降低。此外,相變熱界面材料在相變過程中吸收和釋放潛熱,具有能量緩沖的效果,可避免電子元件的工作溫度變化過快,從而延長電子元件的使用時間,但是該相變熱界面材料導熱能力一般,厚度也難以控制。

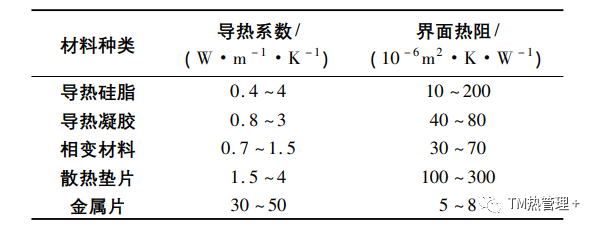

市售 TIMs 除了上述三種外,還有導熱凝膠、金屬片等,典型的熱界面材料及其傳熱特性如表 1 所示。

表 1 典型熱界面材料及傳熱特性

4) 金屬基熱界面材料

金屬基熱界面材料包括低熔點金屬以及以低熔點金屬為基體添加高導熱增強相的金屬基復合材料。由于金屬本身的高導熱特點,制備的 TIMs固有熱導率遠遠超過聚合物 TIMs,目前已報道的金屬基熱界面材料熱導率在 10 ~ 40 W /( m·K)之間,比傳統的有機或無機材料高出 2 個數量級;而且低熔點金屬及其復合材料可在芯片承受的溫度范圍內熔化,充分填充界面間隙,大幅降低界面熱阻,可以保證芯片高效穩定散熱。因此,近年來低熔點金屬及其復合材料迅速成為 TIMs 領域的研究熱點并受到廣泛關注。

2金屬基熱界面材料

金屬基熱界面材料以優異的導熱性能在高功率密度半導體中備受青睞,其主要為低熔點金屬和金屬基復合材料。低熔點金屬主要有 Ga、Sn、In、Bi 及以其為主要成分組成的合金,該類材料具有導熱系數較高、流動性好、界面熱阻低、易于實現固-液相轉換等諸多優勢,目前在熱控與能源、增材制造( 3D 打印) 、生物醫學以及柔性智能機器等多個領域得到應用,是近年來學術界和產業界關注的熱點。已有學者采用數值模擬的方法研究液態金屬散熱問題,推動了該類材料的進一步發展。作為 TIMs 的金屬基復合材料主要以低熔點金屬作為基體,其增強相可以是無機非金屬,如陶瓷、碳類、石墨等,也可以是金屬顆粒,如 Cu、Zn 等。

2. 1 低熔點金屬

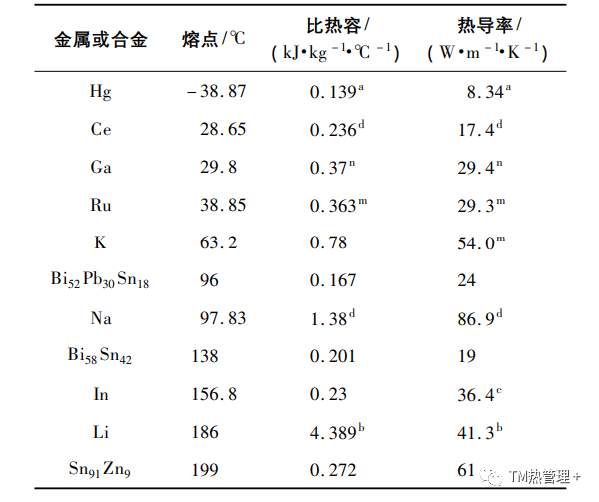

低熔點金屬是指熔點在 300 ℃ 以下的金屬及其合金,被視為很有潛力的相變熱界面材料。許多潛在相變材料的共同缺點是導熱系數低,如有機材料的導熱系數為 0. 15 ~ 0. 3 W /( m·K) 、鹽水化合物的導熱系數為 0. 4 ~ 0. 7 W /( m·K) ,其較低的導熱系數會導致傳熱流體與電子元件表面之間熱交換不良,產生很大的界面熱阻。低熔點金屬具有很多優點,如熱導率比傳統 TIMs 高幾十倍、物理和化學性質較為穩定、沸點較高、無腐蝕性等,低熔點金屬還可以實現固-液相轉變,快速吸收和釋放熱量,在熱管理技術上具有明顯優勢。表 2 列出了幾種低熔點金屬或合金的典型熱物理性質,表中數值上角標表示測試溫度: a 為 25 ℃,b 為 200 ℃,c 為 160 ℃,d 為100 ℃,n 為 50 ℃,m 為金屬熔點。

表 2 低熔點金屬或合金的熱物理性質

在選擇低熔點金屬作為 TIMs 時,除了其良好的熱物理性質及穩定性外,還需要考慮以下原則:

( 1) 合金不能含有環境毒物,盡可能不使用鎘、汞等金屬;

( 2) 首選共晶合金( 可通過不同配料比得到不同熔點的合金) ,其液相線溫度低于芯片工作溫度,更為關鍵的是其熱導率高于目前商業化TIMs。

許多學者對低熔點金屬的熱導率及熱阻進行了深入研究。高云霞等研究了液態金屬 Ga 及其二元、三元合金熱界面材料的導熱性能,其中Ga90 In10二元合金的熱導率達到 19. 2 W /( m·K) 、界面熱阻為 5. 4 mm2·K /W。Plevachuk 等制備出 Ga77. 2In14. 4Sn8. 4合金,其熔點為 10. 5 ℃、熱導率為 23. 9 W /( m·K) 。劉辰等制備了液態合金 Ga66In20. 5Sn13. 5,將其放置在兩片 Ti6Al4V 中間制成三層試樣,測試其熱導率,并同樣放置 Cu 作為對比樣,測試結果表明 Ga66 In20. 5 Sn13. 5液態合金表現出比 Cu 更好的導熱性能,其試樣整體熱導率達到 11. 82 W /( m · K) ,Cu 樣品熱導率僅為4. 62 W /( m·K) 。Roy 等研究了市售由 In、Sn、Bi 和 Ga 按不同組成制成的低熔點合金,結果表明其具有非常低的熱阻,可明顯提高材料接觸表面之間的導熱性。李靜等制備了一種新的Bi-In-Sn-Sb 四元合金,該合金具有較低的熔點( 約61 ℃) 、較高的熱導率( 約 23. 8 W /( m·K) ) ,相變后體積膨脹率高達 88. 6% ( 80 ℃時) ,可以減少界面之間的空氣帶隙殘留量,增加界面之間的接觸面積, 表現出極低的接觸熱阻 ( 約12. 3 mm2·K /W) 。Martin 等以 Ga-In 合金作為 TIMs 來減少接觸熱阻,利用液態金屬解決硅芯片和熱沉熱膨脹系數不同所導致的應力問 題。Webb 等利用穩態法對 In-Sn-Bi 低熔點合金進行熱阻測量,當接觸壓力為 138 kPa 時的界面熱阻為 5. 8 mm2·K /W。Zhang 等研究了 Sn-Bi合金在兩個 Cu 板之間的熱傳導性能,通過激光閃光技術測量了用作 TIMs 的 Sn-Bi 合金的熱阻,結果低于 5 mm2·K /W。

熱界面材料的抗溢性也非常重要,Hill 等以 In-Sn-Bi 合金作為熱界面材料,將低熔點合金直接焊接到散熱元件上,使用墊圈提供屏障,防止空氣進入界面區域,同時避免液態合金溢出導致電子元器件短路,解決了低熔點合金在使用時氧化和溢出的問題。

低熔點金屬具有高導熱性、較強的流動性和很寬的液相工作區,可以作為較好的 TIMs 應用于大功率芯片散熱,但是過強的流動性會導致泄漏,可能引起芯片短路。

2. 2 金屬基復合材料

金屬基復合材料是以金屬為基體、與一種或幾種增強相結合而成的復合材料,其增強相材料大多為無機非金屬,也可以采用金屬絲、顆粒等,其與聚合物基復合材料、陶瓷基復合材料一起構成現代復合材料體系。金屬基復合材料的剪切強度、韌性及疲勞等綜合力學性能較好,同時還具有導熱、導電、耐磨、熱膨脹系數小、不老化和無污染等優點。

在低熔點金屬基體中添加高導熱陶瓷或碳材料制備 TIMs,可在提高材料熱導率的同時改善TIMs 與芯片和熱沉之間的熱膨脹差異。Nai等在低熔點金屬中加入多壁碳納米管,實驗測試結果表明,增強體的存在降低了基體的平均膨脹系數,其熱膨脹系數從( 22. 9 ± 0. 7) × 10- 6K- 1降到( 19. 3 ± 0. 8) × 10- 6K- 1,機械性能也有所提高。也有學者采用其他方法來提高材料的導熱系數,可為 TIMs 的研究提供借鑒。Raj 等提出一種共電沉積工藝用于制備熱性能和機械性能優異的復合焊料薄膜,采用碳化硅和石墨顆粒對焊料電解質進行改性,加入十六烷基三甲基溴化銨為表面活性劑,既可以提高顆粒的穩定性,又可以增強表面的正電荷,進一步改善了粒子的電泳沉積,使鍍層更加均勻,其復合材料的導熱系數可提高50% ~ 100% 。Wei 等采用磁控濺射法在金剛石表面沉積了 Cr 作為過渡層制備了 Ga 基復合材料,并采用激光掃描共焦顯微鏡( LSCM ) 進行表征,圖 3 為 Ga 基復合材料包覆金剛石顆粒的界面形貌。其研究結果表明,當添加質量分數為 47%的鍍 Cr 金剛石顆粒可以顯著提高 Ga 基熱界面材料在室溫下的熱導率,室溫下復合材料的熱導率可達 112. 5 W /( m·K) ,比 Ga 基體提高約 4 倍。

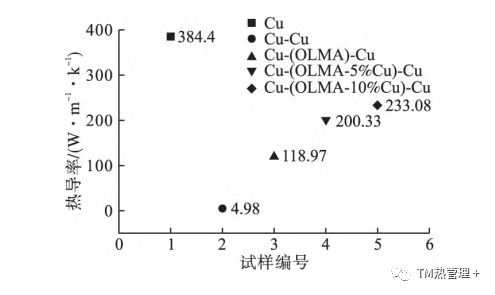

在低熔點金屬基體中加入金屬顆粒也可顯著改善其熱 傳導效果。紀玉龍等以液態合金Ga62. 5In21. 5Sn16為基體,添加三種不同尺寸( 粒徑分別為0. 5 μm、5 μm、50 μm) 的 Cu 粉,研究結果表明,當添加 0. 5 μm 的 Cu 粉時可很大程度上降低固-固界面之間的接觸熱阻,最大可降至原接觸熱阻的 72. 3% ,提高了其導熱性能。Huang 等在 Sn-Zn 合金中加入不同含量( 質量分數分別為0% 、0. 5% 、1% 、3% ) 的 Cu 粉制備復合材料,復合材料的強度及塑性得到提高,其中添加 0. 5% 的Cu 粉時復合材料的塑性最高,比不添加 Cu 粉的合金基體提高了 30% ,材料良好的塑性有利于填充界面間隙,進而提高界面熱導率。李根等以Ga62. 5In21. 5Sn16液態合金為基體,以 Cu 顆粒作為增強相,制備 TIMs,并測試其熱傳導性能,圖 4 為5 種試樣的熱導率測試結果,圖中 OLMA 表示氧化的低熔點合金。

圖 4 在 Cu 片中間添加不同含量 Cu 粉增強Ga62. 5In21. 5Sn16的熱導率對比

由圖 4 可見,Cu 顆粒填充可以提高液態金屬作為 TIMs 的性能,由 Cu 粉質量分數分別為 5%和 10% 的液態合金所制備的試樣,其熱導率分別為( 200. 33 ± 15. 66) W /( m ·K) 和( 233. 08 ±18. 07) W /( m·K) ,較未填充Cu顆粒液態合金所制備試樣的熱導率分別提高了約 68% 和 96% ,接觸熱阻分別為( 7. 955 ± 0. 627) mm2·K /W 和( 5. 621 ±0. 437) mm2·K/W,降低了約 57%和 70%,同時液態合金的黏性也增加。

方秀秀等研究了鎳粉的質量分數對 GaIn-Sn 基復合材料導熱性能的影響,結果表明,當加入質量分數為 5% 的鎳粉時,復合材料傳熱效果有很大提升,相比純液態金屬,熱導率提高了50. 17% ,界 面 熱 阻 則 從 18. 9 mm2·K /W 降 至6. 7 mm2·K /W,約為原來的 1 /3。朱晴等研究了 Cu 粉的粒徑和填充量對 Ga75 In25液態合金熱導率的影響,結果表明,當 Cu 粉 的 粒徑為2. 5 μm、填充量為 12% 時,復合材料的熱導率達到34. 7 W /( m·K) 。

采用金屬基復合材料制備 TIMs 時,加入的高導熱顆粒可以大幅提高材料的熱導率,改善 TIMs的性能。在服役溫度高于基體合金熔點時,加入的增強相可有效提高材料的黏度,減小材料的流動性,有效改善材料流動導致的芯片短路問題,是一種理想的 TIMs。但是,金屬基復合材料中增強相與基體的潤濕性仍存在較多問題,如何改善兩者的界面結合,進一步提升材料的熱導率、強塑性等性能是發展新一代 TIMs 的關鍵。

3總結和展望

金屬基熱界面材料因其高導熱的特點在高功率半導體熱管理系統中具有廣闊的應用前景。本文從材料成分、制備工藝和材料性能等方面對用于 TIMs 的低熔點金屬及其復合材料進行了系統總結,在此基礎上對未來金屬基熱界面材料的設計以及發展提出以下建議。

( 1) 低熔點金屬因其優異的流動性可以充分地填充界面,但也會存在泄漏導致芯片短路的問題,需要研究更好地限制其流動性的方法。同時金屬材料長期服役過程中的氧化問題、對界面兩側材料的刻蝕等問題也需要重點關注。

( 2) 對于低熔點金屬基復合材料,未來研究重點應集中于改善增強相與基體的界面結合。為進一步提升材料的性能,需要重點關注增強相的表面改性、復合形式等方面。

( 3) 加強 TIMs 的導熱機理研究,進一步理解多尺度上的聲子熱傳導、載流子傳導機制、聲子電子耦合機制與聲子傳輸機制等,選擇合適的熱導率模型,為 TIMs 的設計提供扎實的理論依據。

來源:沈陽理工大學學報 作者:劉曉云,許達善,李倩,孫乃坤 沈陽理工大學 理學院

-

材料

+關注

關注

3文章

1282瀏覽量

27561 -

Tim

+關注

關注

0文章

83瀏覽量

18120

發布評論請先 登錄

相關推薦

陶氏公司與Carbice公司合作,協力推進熱界面材料創新發展

電磁屏蔽高分子材料的最新研究動態與進展

石墨烯鉛蓄電池研究進展、優勢、挑戰及未來方向

中山大學:在柔性觸覺傳感電子皮膚研究進展

LED燈具散熱設計中導熱界面材料的關鍵作用

碳基射頻電子器件的研究進展

高導電石墨烯增強銅基復合材料的研究進展

C/C復合材料連接技術研究進展

高能點焊電源技術在現代工業制造中的應用與研究進展

導熱界面材料對降低接觸熱阻的影響分析

AI大模型的最新研究進展

導熱紙(膜)的研究進展 | 晟鵬技術突破導熱芳綸紙

電子封裝用金屬基復合材料加工制造的研究進展

評論