關鍵詞:5G材料,高導熱絕緣材料,新能源,低介電材料,氮化硼材料

導語:隨著功率器件向微型化、集成化快速發展,其產生的功率密度隨之顯著增加,對散熱技術也提出了更高的要求。熱界面材料用于填充固體界面間的氣體空隙,減小界面接觸熱阻,因而在功率器件熱管理中發揮著重要的作用。本文綜述了近年來國內外熱界面材料的研究進展,包括單一基體的熱界面材料、聚合物基復合熱界面材料和金屬基熱界面材料等,討論了各類界面材料的強化換熱效果及機理。總結了熱界面材料發展過程中面臨的問題,并展望未來的研究方向。

關鍵詞:熱界面材料導熱機理 導熱系數 熱膨脹系數

00 引言

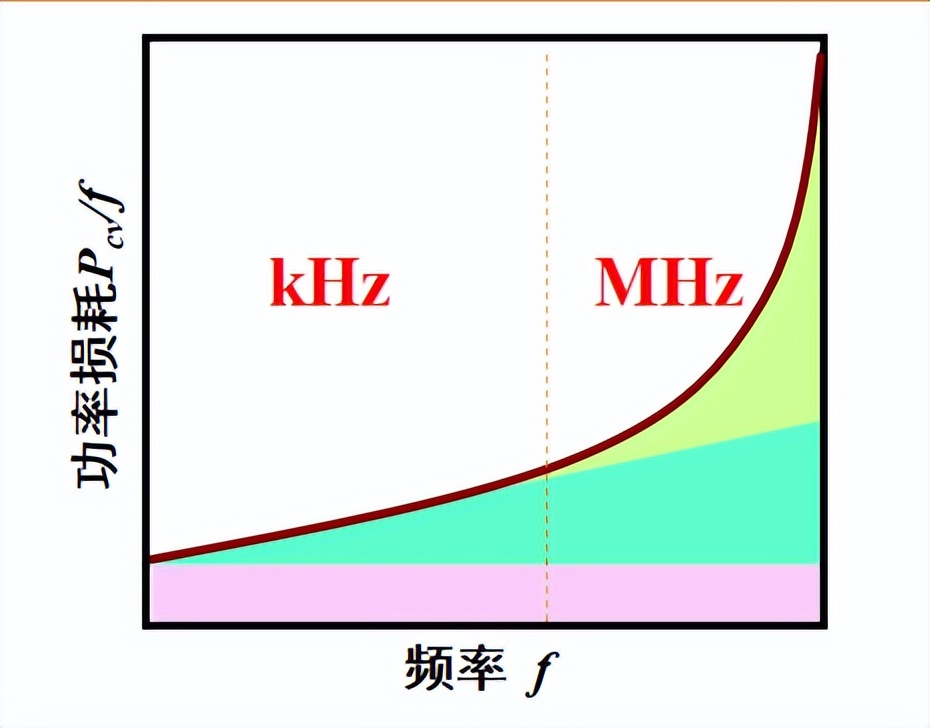

隨著第三代半導體和微電子集成技術的快速發展,功率器件及其設備,如相控陣雷達、大功率 LED、 高性能數據中心、智能手機、醫療設備等體現出性 能高、體積小、集成度高的發展特點。但高密度的封裝使功率器件內部熱流密度大幅升高,局部發熱功率增大,對器件的性能和壽命造成嚴重影響, 因而需要通過散熱器將這部分熱量及時導出。由于固體表面粗糙度的影響,芯片與散熱器、封裝外殼與散熱器之間會存在大量充滿空氣的間隙,而空氣的導熱系數只有 0.01~0.04 W·m?1·K?1,大大降低了導熱效率,因此需要填充具有高熱導率的熱界面材料來構造有效的導熱通路。

本文通過綜述熱界面材料的研究現狀,分析不同種類熱界面材料的導熱機理和影響因素,最后展望熱界面材料未來的發展方向。

01 引言

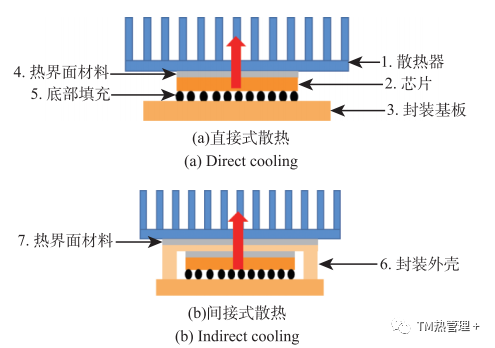

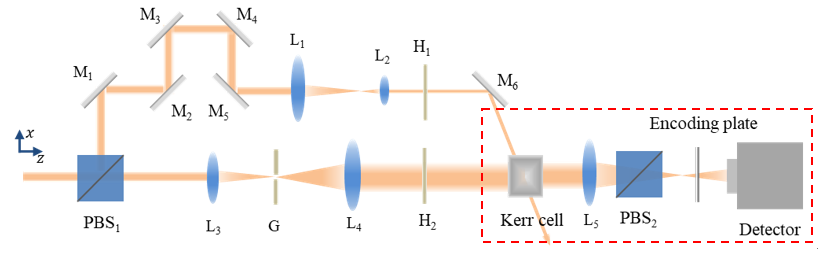

功率芯片的散熱方式分為直接式和間接式, 如圖 1 所示。直接式是通過熱沉直接將芯片所產生的熱量與外部環境進行熱交換;間接式先將芯片的熱量傳遞到封裝外殼,由外殼將熱量傳遞至熱沉,再與外界進行熱量交換。在功率器件與散熱器直接接觸時,由于固體表面不是絕對光滑的,二者的實際接觸面積僅為表觀接觸面積的 1%~2%,界面之間存在大量的間隙,而這些間隙會被導熱率極低的空氣填充,增加了界面熱阻。

圖 1 芯片的兩種散熱方式 (箭頭為主要熱流方向)

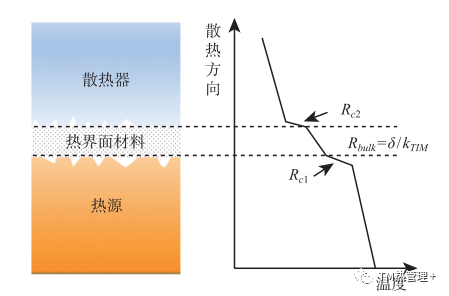

熱界面材料 (Thermal Interface Materials, TIM) 是一種用于填充固體材料間氣體空隙的材料,如圖 2 所 示,可以提高界面導熱系數,優化功率器件熱管理性能, 從而提升功率器件可靠性,延長使用壽命。

圖 2 熱界面材料的熱阻示意圖

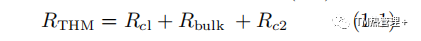

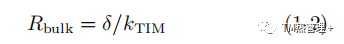

在實際應用中,熱界面材料的潤濕性有限,無法完全填充界面處的空隙,故熱界面材料的總熱阻 RTIM 由三部分組成,分別是熱界面材料的熱阻 Rbulk,熱界面材料與封裝熱源的接觸熱阻 Rc1和熱 界面材料與熱沉的接觸熱阻 Rc2,如式 (1-1) 所示:

熱界面材料的熱阻 Rbulk如式 (1-2) 所示:

式中,δ 為材料的厚度。

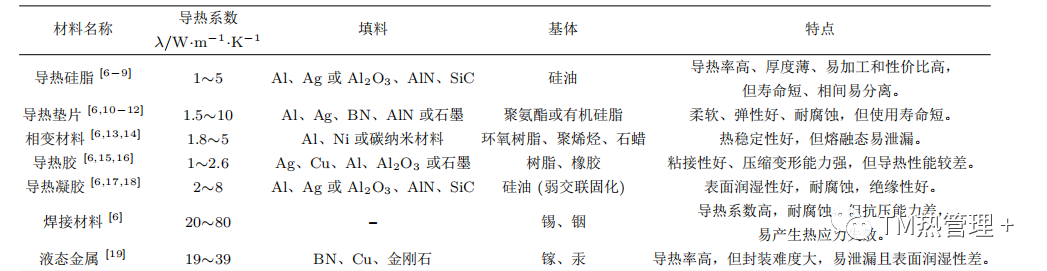

隨著熱界面材料產業化發展,材料種類也在不斷增加,常見材料有導熱硅脂、導熱墊片、導熱凝膠、導熱相變材料、導熱膠、液態金屬等。其中,以聚合物為基底的復合熱界面材料在市場中占比接近 90%,新興的液態金屬材料雖然占比較少,但其份 額正在逐漸擴大。楊斌等對熱界面材料產量及市場份額、主要應用領域的需求量及其在通信等領域的應用進行分析和總結,并提出發展對策。表 1 總結了常見熱界面材料的特點和導熱性能。

表 1 常見熱界面材料的導熱性能

02 引言

熱界面材料用于填充在發熱器件和散熱器件之間,降低二者的接觸熱阻。理想的熱界面材料應該具有導熱率高、柔韌性好、絕緣性好、便于安裝、與基體材料熱膨脹系數相適應等特點。本節從單一類型的材料、聚合物基復合材料、金屬基復合材料三種類型的熱界面材料進行介紹。

2.1

單一類型熱界面材料

2.1.1 單一聚合物材料

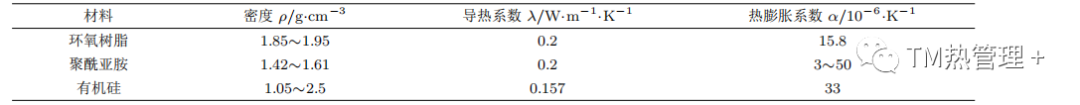

聚合物分子、原子間通過晶格振動來傳遞能量, 這種能量被量化為聲子,通常非結晶聚合物在常溫無外力情況下的結構規整性差,內部無有效的導熱通路,易發生聲子散射,因而單一聚合物材料導熱率 較低,一般為 0.1~0.5 W·m?1·K?1。吳遵紅等采用 3ω 方法搭建了熱導率測量系統,測試了不同溫度下 PI 膜的熱導率。他們測得薄膜在室溫下的熱導率為 0.212 W·m?1·K?1,且薄膜熱導率隨著溫度升高而降低,與文獻中的結果接近。Smith等人利用氧化氣相沉積法制備了納米級的聚 (3,4- 亞乙基二氧噻吩)(PEDOT) 薄膜。對于厚度范圍為 50-100 nm 的 PEDOT 薄膜,在室溫下導熱系數達到 0.16 W·m?1·K?1,電導率從 1 S/cm 變化到 30 S/cm。驗證了該材料中,聲子導熱占主導地位,而電子對導熱的貢獻非常小。常用單一聚合物的物性參數如表 2。

表 2 常用單一聚合物導熱材料的物性參數

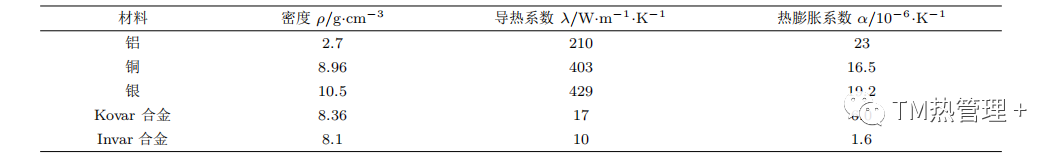

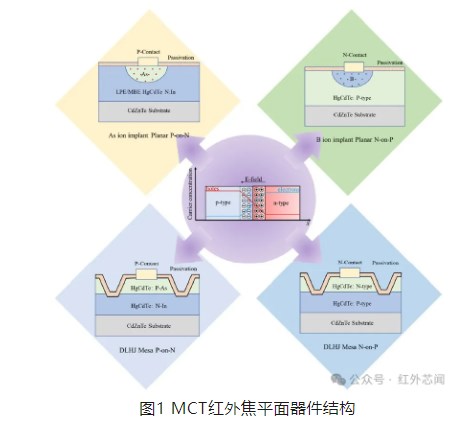

2.1.2 金屬材料

金屬材料中含有大量的自由電子,具有優異的導熱和導電性能。常見的金屬及合金材料如銅、鋁、Invar 合金、Kovar 合金等易于加工,被最早應用于低功率器件的熱管理中,常用金屬的物性參數如表 3。由于純金屬的熱膨脹系數(Coefficient of Thermal Expansion, CTE) 較大,如銅 17×10?6K?1;合金如 Invar 合金,雖然具有優異的熱膨脹系數,在常溫下能達 到 1.6×10?6K?1,但其導熱系數為 15 W·m?1·K?1, 無法滿足高功率器件的散熱要求。張昕等以銅粉及銀 (Invar) 復合粉體為原料制備了 Cu/Ag(Invar) 復合材料。經過 775?C 燒結的 40 Cu/Ag(Invar) 復合材料,熱膨脹系數為 10.68×10?6K?1,熱導率41.63 W·m?1·K?1。向單一類型材料中加入填料顆粒,使得各材料組分在性能上相互補充,得到性能更均衡的熱界面材料成為新的研究方向。

表 3 常用金屬材料的物性參數

2.2

單一類型熱界面材料

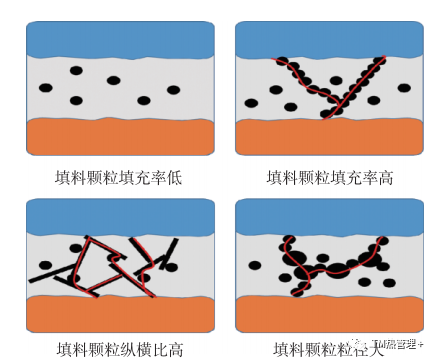

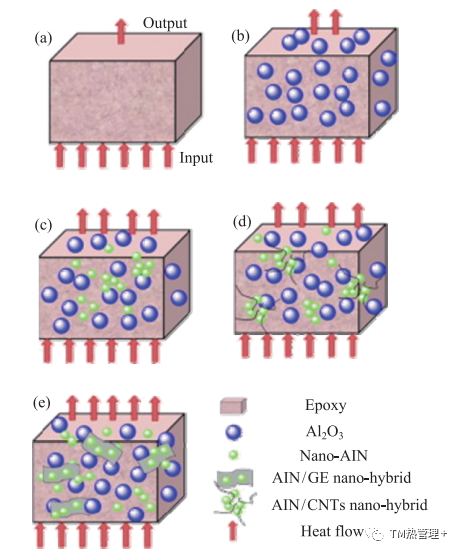

封裝樹脂以其生產工藝簡單、低成本等優點逐漸成為微電子封裝材料的主流。為了滿足日益發展的現代微電子封裝要求,需要向封裝樹脂中加入導熱填料來提高其綜合性能。向聚合物中填充導熱顆粒,形成鏈狀或者網狀導熱結構,為電子和聲子傳遞能量提供通道,進而提高材料的導熱率。如圖 3(a) 所示,當基體當中填料填充率低,就無法形成有效的導熱通路。當繼續增加填料占比,就會形成如圖 3(b) 所示的鏈狀或網狀通路結構,從而提高熱導率。面對填充率較低的情況下,可以通過補充高縱橫比顆粒增強導熱網絡的形成,如圖 3(c) 所示。同樣,通過填充不同尺寸顆粒也可以更有效 形成導熱網絡,如圖 3(d) 所示。

圖 3 導熱網絡形成示意圖

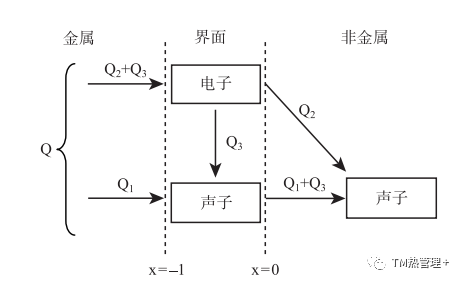

上海交通大學的宋成軼課題組總結了電聲耦合機制在金屬–金屬界面、金屬–非金屬界面對微觀導熱率的影響。電子–聲子耦合是指在金屬材料內部,晶格振動會使材料局部產生極性,從而對自由電子的移動產生影響,產生電子–聲子相互作用,即弗羅里奇相互作用。這種影響也會發生在金屬–非金屬材料的界面處,在金屬與無機非金屬界面,弗羅里奇相互作用下的聲子散射是電聲耦合的主要驅動力。與此同時,聲子之間也會交換能量,改變原有的振動方向,發生散射,即所謂的聲子–聲子耦合作用。復合物內部電聲耦合效應以及界面上聲子散射增加,是導致復合物導熱性能降低的主要原因。圖 4 闡釋了在金屬–非金屬界面上聲子–聲子耦合導熱通道 (Q1)、電子–聲子耦合導熱通道 (Q2)以及金屬內部電子–聲子耦合,然后在界面與非金 屬聲子耦合導熱通道 (Q3) 的作用機制。

?

?

圖 4 熱傳導通道示意圖

2.2.1 金屬顆粒

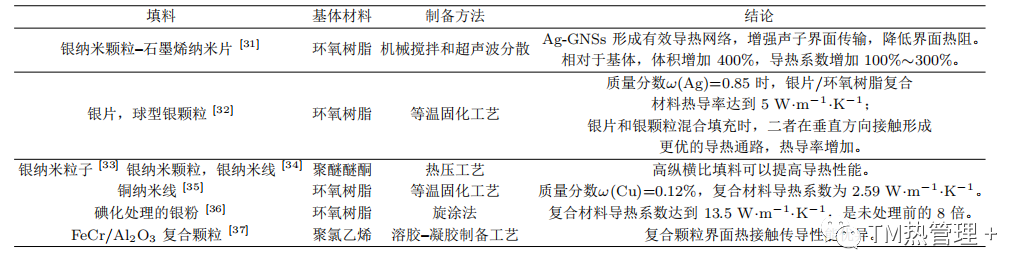

金屬由于采用電子作為熱載體,具有很高的金屬由于采用電子作為熱載體,具有很高的導熱系數。常用的導熱金屬顆粒有銀、銅、鋁、鐵等。表 4 列舉了不同金屬填料對于聚合物基體導熱性能的影響。

表 4 不同金屬填料對于聚合物基體導熱性能的影響

2.2.2無機非金屬導熱顆粒

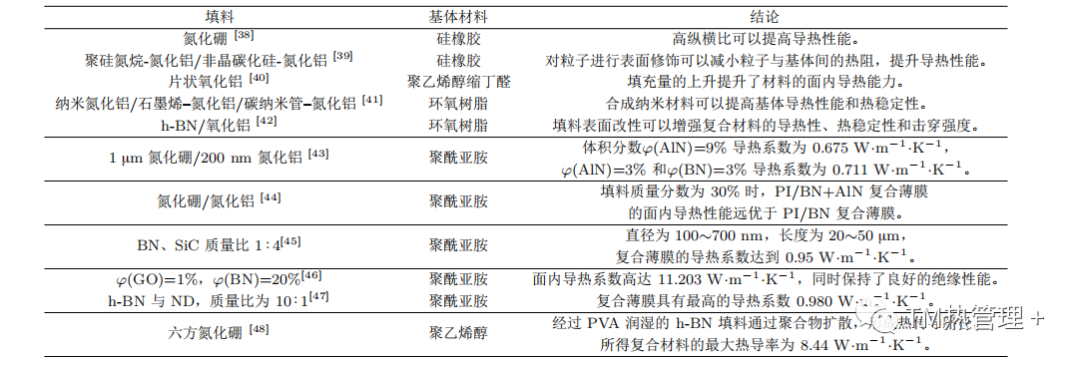

通常金屬 (如 Ag、Cu、Al 等) 導熱系數較高,但絕緣性差,而部分無機非金屬材料,如金屬氧化物、金屬氮化物以及 SiC 陶瓷等既具有高導熱性,同時也具有優良的絕緣性、力學性能、熱穩定性等,因此被廣泛用于微電子領域的高效散熱材料中。氮化鋁和氮化硼的熱導率很高,分別為170 和 300 W·m?1·K?1,但是生產成本過于昂貴,所以在針對不同的電子器件散熱要求時,所選用的填料也有相應的差別。表 5 針對聚合物基體復合陶瓷填料的界面材料進行整理。

表 5 近年聚合物基陶瓷填料的研究進展

面對陶瓷填料對導熱性能不高的問題,可以從以下三個方向著手解決:1) 改變材料的生長取向

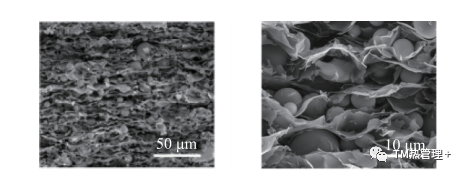

Zeng 等利用冰模板法進行三維氮化硼支架的制備,可以觀察到氮化硼在橫向和縱向都形成了很清晰的網絡結構,然后將氮化硼支架浸入在環氧樹脂中形成導熱復合材料,在φ(BN)=9.29% 時,復合材料的導熱率達到 2.85 W·m?1·K?1。虞錦洪等在抽濾石墨烯納米片過程中引入球形氧化鋁構建三維導熱網絡,如圖 5 所示,制備的環氧復合材料在面外和面內方向上的導熱系數分別達到 13.3 W·m?1·K?1和 33.4 W·m?1·K?1。Kim 等通過磁對準制造了導熱的 BN/SiC二元填料和環氧樹脂復合材料。填料表面的磁性氧化鐵顆粒允許顆粒在外部磁場下重新定向。由于其各向異性,垂直排列的 BN 復合材料具有高導熱性并產生垂直熱流路徑。當將 SiC 納米顆粒加入二元填料中時,它們阻礙了 BN 顆粒的聚集并導致形成三維熱傳導路徑,從而導致熱導率增加。對于固定體積分數為 0.2 的填料,合成的垂直排列復合材料的熱導率從 0.945 W·m?1·K?1增加到 1.681 W·m?1 ·K?1,與隨機分散的填料復合材料相比增加了 1.78 倍。對于由 BN-Fe3O4 和 SiC組成的復合材料,在φ(SiC)=0.15 的含量下獲得最大的熱導率。相對于 BN-Fe3O4/環氧樹脂復合材料,φ(SiC)=0.15 產生了最高的增強率 (13%)。

圖 5 二元氧化鋁-石墨烯“豌豆莢”結構掃描電鏡圖

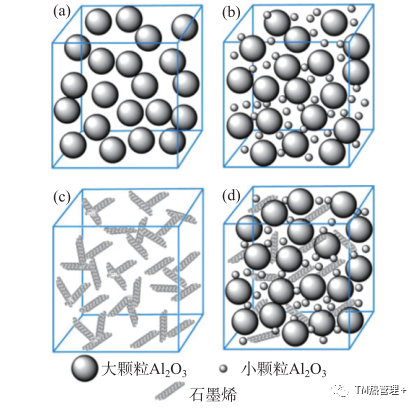

2) 粒徑復配減小填料與基體接觸面積

Gao 等研究發現,采用同一形狀但不同顆粒半徑的填料進行組合,可以在較低填充率的情況下獲得更有效的導熱通道,進而提升復合材料的導熱性能。如圖 6 所示,Al2O3/AlN 復合材料中,由于AlN 納米顆粒填充在較小半徑 Al2O3的空隙中,使得導熱通道更加緊湊。結果,熱能在相鄰的 Al2O3顆粒間的轉移變得容易,從而增強導熱性能。Yu等通過在硅基中混合石墨烯和 Al2O3顆粒制備新型導熱硅脂,發現混合尺寸氧化鋁填料的使用可以在有機硅基質中堆積更加緊密,并有效防止石墨烯聚集。更重要的是,具有優異導熱性的二維石墨烯可以橋接氧化鋁顆粒,為導熱油脂中的聲子傳輸提供更快、更有效的途徑,如圖 7 所示。他們制備的新型導熱硅脂的最大導熱系數為 3.45 W·m?1·K?1,與不含石墨烯的導熱硅脂相比有顯著提高。同時,相對于有機硅基底,熱導率提高了 2553%。Li 等發現含有微米和納米尺寸 BN 填料的混合填料的聚酰亞胺復合材料具有增強的熱導率。當 BN 質量分數足以形成導熱路徑以消散產生的熱量時,就會出現這種現象。由質量比為 7 : 3 的微米和納米尺寸BN 組成的聚酰亞胺復合材料,在質量分數為 30%時,復合材料導熱率達到 1.4 W·m?1·K?1。

圖 6 純環氧樹脂和具有不同填料的環氧樹脂復合材料的熱流模型

圖 7 氧化鋁顆粒復配示意圖 [53]:(a) 大氧化鋁顆粒、(b) 混合

尺寸氧化鋁顆粒、(c) 片狀石墨烯和 (d) 氧化鋁和石墨烯混合填料

在硅酮基中的分布示意圖

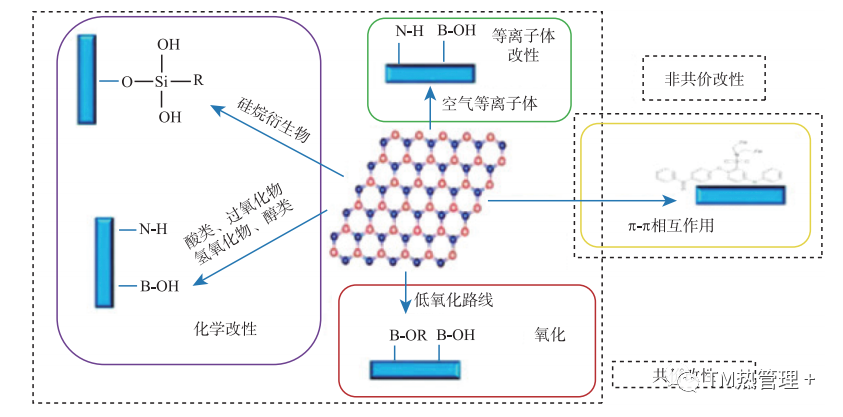

3) 表面改性提升填料與基體界面相容性

中國科學院化學研究所的范琳課題組總結了聚酰亞胺基體中,氮化硼填料表面的修飾方法。Guerra V 等研究展示了以 BN 為代表填料的表面功能化方法,如圖 8 所示。通過非共價功能化和共價功能化兩種方法對導熱填料進行表面修飾。非共價功能化法主要通過 π ? π 鍵相互作用,在填料表面通過物理吸附氣體聚合物進行修修飾改性;共價功能化法則通過化學反應在 BN 表面連接如羥基、氨基或者化合物如硅烷化合物等官能團。安東采用蔗糖和硅烷偶聯劑 KH590 對 BN 進行巰基化處理,并利用冰模板法制備了具有三維導熱網絡結構的天然橡膠復合材料,所得 BN-SH 導熱填料間的界面熱阻為 5.5×106 K·W?1,與基體間的界面熱阻為 1.5×10?5m2·K·W?1。他還采用尿素制備氨基功能化的 BN,通過真空抽濾制備三維層狀結構的 BN/CNTs/NR 復合材料,導熱率達到1.34 W·m?1·K?1。北京理工大學的陳德家等 [8] 對金屬碳化物進行刻蝕,使其表面生成極性官能團,制備了 Ti3C2Tx 型 MXene 填料,提高了硅橡膠基體的導熱性、力學性能、熱穩定性和絕緣性。他們還用聚硅氧烷對石墨烯進行改性,制備了與硅橡膠基體相容性更好的 GO-Si,使復合材料的導熱率達到 1.1 W·m?1·K?1。Xu 等 通過研究發現,AlN 顆粒的表面處理有助于減小與基體的界面熱阻,將 AlN 顆粒環氧樹脂基復合材料的熱導率提高 97%。在由 Z-6020 處理的ω(AlN)=0.6 下,熱導率為 11.0 W·m?1·K?1。

圖 8 以 BNNS 為代表的導熱填料表面修飾方法

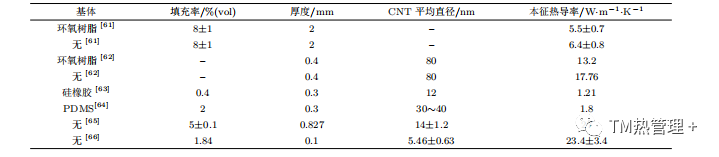

2.2.3 碳材料

碳材料兼具高導熱性和輕質性。石墨、碳纖維是眾所周知的傳統碳填料。石墨通常被認為是最好的導電填料,因為它具有良好的導熱性、低成本和在聚合物基體中的良好分散性。表 6 展示碳納米管對于基體導熱性能的影響。由表 6 對比可知基體可以提高界面材料柔韌性,但是會破壞 CNT垂直陣列的順排度和增加界面聲子散射,從而使本征熱導率降低。

表 6 碳納米管對于基體導熱性能的影響

構成石墨的單個石墨烯展現 800 W·m?1·K?1或更高的固有高熱導率 (理論上高達 5300 W·m?1·K?1),其橫向取向性好的特點利于與導熱顆粒構建三維導熱網絡。中國科學院寧波材料所將納米二氧化硅顆粒 (SiO2NPs) 修飾氧化石墨烯 (GO) 和石墨烯粉末混合,抽濾得到具備碳化硅–石墨烯復式結構的石墨烯紙 (Graphene hybrid paper, GHP)。碳化硅納米線在石墨烯層間形成了縱向的導熱通路,使得復合材料的縱向熱導率達到 10.9 W·m?1·K?1,相對于石墨烯紙 [GP,6.8 W·m?1·K?1] 提高了 60%。中國科學院合肥物質科學研究院 利用氮化硼 (BN) 和 GO制備了一種具有三維網絡結構的氮化硼/石墨烯(BN/GS) 復合填料。環氧樹脂 (EP) 基體中填料量達φ(BN/GS)=0.3 時,BN/GS/EP 的熱導率達到 5.5 W·m?1·K?1,是 EP 的熱導率的 5.38 倍。

2.3

金屬基復合材料

聚合物基熱界面材料在封裝器件的散熱中密封性好,導熱系數能達到 5 W·m?1·K?1,已經能滿足電子、能源的行業的要求,但在高功率器件散熱,如航天航空、交通運輸等行業難以得到廣泛的應用 。金屬材料的導熱率較高,向金屬基體中加入增強相,可以在得到高導熱系數材料的同時,實現其熱膨脹系數可調,與電子器件匹配性更好。

2.3.1常見金屬

現階段國內外主要研究的熱管理金屬基復合材料根據基體類型可以分為鋁基和銅基兩種。對于鋁基復合材料,Al 和增強相碳材料晶間易形成不穩定的碳化物 Al4C3,導致材料的界面熱阻增加、熱穩定性降低。Chang 等制備了逐層的石墨膜/鋁層復合材料,阻礙了界面反應物的產生,導熱率達到 743 W·m?1·K?1。銅基復合材料的基體本身熱導率高達 400 W·m?1·K?1,結合性能更優的增強相,比如碳納米管、石墨烯、金剛石等,可得到高熱導率、低 CTE 的復合材料。金屬基熱界面材料研究進展如表 7 所示。

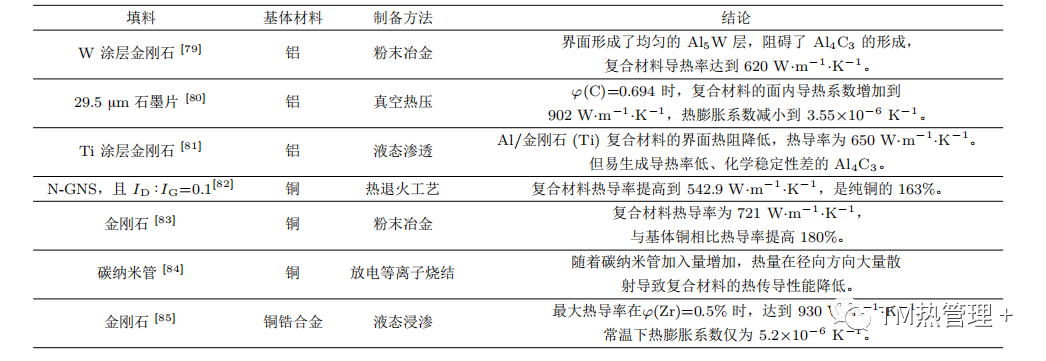

表 7 金屬基熱界面材料研究進展

2.3.2 液態金屬

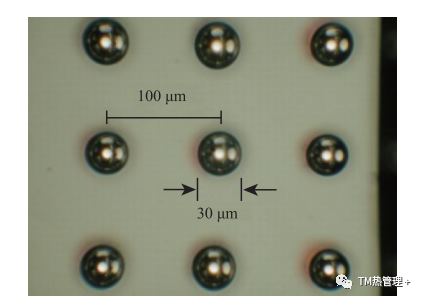

液態金屬是解決高功率器件的導熱散熱問題的新型導熱界面材料,可以在微小尺度的器件內代替導熱硅脂增加導熱性能。Hamdan 等的研究介紹了汞微滴熱界面材料的制備,測試了兩種陣列大小,40×40 和 20×20 陣列,樣品汞陣列如圖 9 所示。測量汞陣列的最小界面熱阻為 0.253 mm2·K·W?1,相對于傳統熱界面材料降低了 2 個數量級。

圖 9 樣品汞陣列

液態金屬鎵無毒,熔點 29.8?C,沸點 2204?C。液態鎵凝固時過冷度大,在 0 ?C 長時間保持液態而不固化。在常溫干燥空氣中,表面生成致密氧化膜,阻止進一步氧化。室溫下,導熱系數約為30 W·m?1·K?1,主要依靠自由電子傳導熱量,固液相變時導熱性能變化不明顯。不同因素對復合材料熱導率增長的貢獻并不相同。位松通過計算發現,當液態金屬/改性金剛石的界面熱導較低時,液態金屬/金剛石連續相結構復合材料熱導率的變化對液態金屬熱導率的變化較為敏感,而對金剛石熱導率的變化相對不太敏感,可見增加界面熱導對復合材料熱導率的提升效果非常顯著。表 8 列出了近年來鎵基熱界面材料的研究進展。

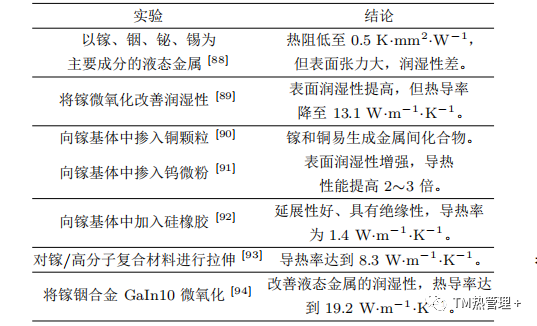

表 8 鎵基熱界面材料研究進展

03 引言

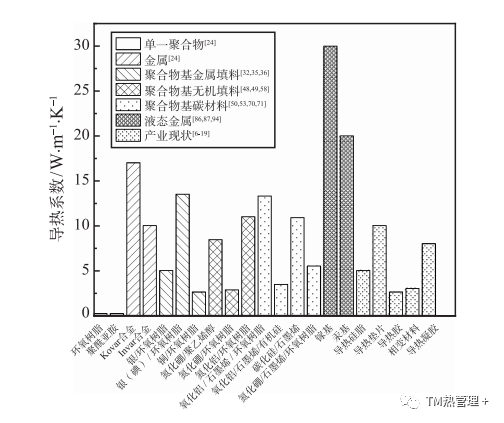

本文通過對單一類型的材料、聚合物基復合材料、金屬基復合材料三種類型的熱界面材料進行綜述,圖 10 匯總了熱界面材料熱導率,獲得的結論如下。

圖 10 熱界面材料導熱率

對于聚合物基復合材料:1) 金屬填料具有熱阻低、對光反射率強、機械性能好和熱穩定性強等特點。但金屬顆粒易氧化、金屬與聚合物界面熱阻高,需要對金屬顆粒進行表面修飾;2) 陶瓷填料絕緣性好,但導熱性能較差,需要研制導熱系數更高的復合材料,提高填料與基體的相容性,同時需要考慮材料的熱膨脹系數;3) 碳納米管作為界面材料導熱性好,但柔韌性差,且需要降低與基體間的界面熱阻;石墨烯面內導熱性能好,但其三維框架難以制備,需要與其他導熱顆粒構造導熱網絡。對于金屬基復合材料:1) 金屬材料優異的導熱性能為其作為熱界面材料基體提供了基礎,但需要調節材料的熱膨脹系數來更好的適應基體材料;2) 液態金屬作為熱界面材料具有更好的芯片潤濕性、界面的熱阻低等優點,但是如何防止液體金屬的外溢是此類研究的難題。

來源:工程熱物理學報

作者:王瑾玉1張永海1魏進家1,2

1. 西安交通大學化學工程與技術學院

2. 西安交通大學動力工程多相流國家重點實驗室

-

材料

+關注

關注

3文章

1254瀏覽量

27379

發布評論請先 登錄

相關推薦

碳基射頻電子器件的研究進展

功率器件封裝新突破:納米銅燒結連接技術

高能點焊電源技術在現代工業制造中的應用與研究進展

上海光機所在多路超短脈沖時空同步測量方面取得研究進展

IC 封裝載板用有機復合基板材料研究進展

AI大模型的最新研究進展

導熱紙(膜)的研究進展 | 晟鵬技術突破導熱芳綸紙

Aigtek高壓放大器在納米材料中的應用研究

基于VLPE技術的碲鎘汞p-on-n雙層異質結材料與器件研究進展

量子計算+光伏!本源研究成果入選2023年度“中國地理科學十大研究進展”

綜述:高性能銻化物中紅外半導體激光器研究進展

先進封裝中銅-銅低溫鍵合技術研究進展

電子封裝用金屬基復合材料加工制造的研究進展

功率器件TIM材料的研究進展

功率器件TIM材料的研究進展

評論