在去毛刺加工中,決定去毛刺效果的因素有刀具、主軸轉速、切屑速度、機器人軌跡四個方面。其中機器人軌跡是一個比較主要的因素。機器人軌跡路徑決定了加工的路徑,機器人的重復定位精度我們毋庸置疑,但在編程時,機器人的點位一般通過示教來完成,示教式通過人工確認位置,這樣就會使點位存在誤差,就會導致切屑效果不均勻。同時一般壓鑄成型的工件外尺寸存在誤差,固定的切削路徑也會導致切削效果不均勻。過切或者切不到的情況是無法避免的。這也是目前很多機器人去毛刺設備去毛刺效果不好或者失敗的原因。

針對這樣的情況,浮動去毛刺的技術的應用是一個很好的解決方法。浮動的方法一般有兩種,利用力傳感器進行浮動加工和利用浮動式工具進行浮動加工。利用力傳感器的原理是在機器人末端和工具之間加入力傳感器,通過傳感器反饋末端受力信號到機器人控制器,機器人控制器通過算法來校正機器人的運動,從而保證加工時候的接觸力保持在一定的范圍。這樣的方案具有通用性高,但控制系統上比較復雜,成本也比較高,而且力反饋具有滯后性,機器人加工的速度將會受到限制,無法達到高效加工。

采用浮動式工具的方式是機械式順應的結構,控制系統上不需要傳感器,在響應上更加迅速,機器人加工的速度可以大大提升。浮動式工具加工的主軸就不是固定的,而是可以浮動的,具有順應性。刀具和工件的接觸式柔性的,浮動裝置介入后機器人軌跡對去毛刺的影響將會變小,在一定范圍內浮動將會彌補機器人軌跡。這樣對機器人軌跡的精度要求就會降低,使得機器人編程變得簡單,便利。

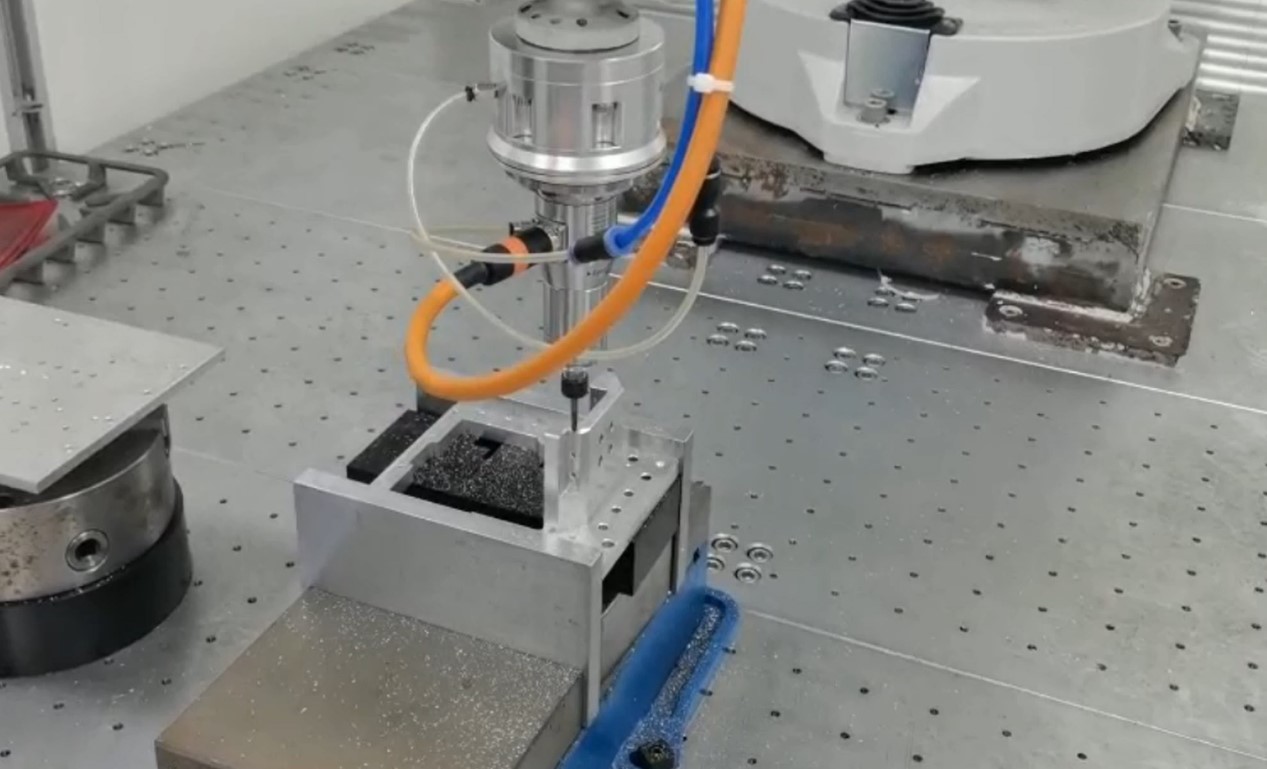

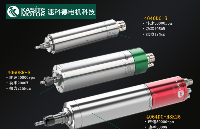

Kasite 4036DC-T是德國SycoTec制造,專為去毛刺而研發的一款專業高速電主軸,采用徑向和軸向柔性浮動系統,利用氣壓無級調節接觸壓力,各個方向保持接觸壓力,保證各個位置加工后表面光滑。

Kasite 4036DC-T ER11浮動主軸

Kasite 4036DC-T ER11浮動主軸主軸優勢

- 速度高達 60000轉/分鐘

- 無級調速

- 適合不同的刀具和材料

- 尺寸小重量輕僅1kg

- 夾持刀具最大尺寸8mm

- 自動調節負載

- 能耗低,效率高

- 維護成本低

- 自動調節負載,適用于加工各材料

- 主軸和HSK刀柄集成使用在大型數控機床上一次裝夾即可完成各種切削加工和去毛刺

Kasite 4036DC-T對航空鋁件浮動去毛刺應用

Kasite 4036DC-T對航空鋁件浮動去毛刺應用

浮動去毛刺優勢

- 避免了手工打磨去毛刺的費時費力,實現了高度自動化,效率、精度也大幅提高。

- 節省了大量人工成本,減小了手工操作失誤導致零件的不合格率。

- 采用浮動機構,刀具會根據工件的實際形狀自動徑向或軸向偏移(即仿形),這樣的就可以保證工件美觀、一致的去毛刺效果,避免了剛性主軸去毛刺不均勻,以及程序設計復雜的麻煩。

- 加工不同材料可以預設浮動壓力,保證加工穩定性。

- 可連接工業機器人標準法蘭,無需任何附加裝置。

- 高速電主軸,高效去披鋒,提高了工作效率。

-

去毛刺

+關注

關注

0文章

16瀏覽量

7237

發布評論請先 登錄

相關推薦

【「具身智能機器人系統」閱讀體驗】2.具身智能機器人的基礎模塊

大象機器人11月大事件回顧

「感恩相遇」第90屆CMEF圓滿落幕,邁步機器人完美收官

柔性電子技術革新與人形機器人的電子皮膚應用前景

機器人柔性去毛刺設備 Kasite 4036DC-T ER11浮動主軸堪稱完美

機器人柔性去毛刺設備 Kasite 4036DC-T ER11浮動主軸堪稱完美

評論