研究背景

雖然鋰離子電池(LIBs)已經(jīng)徹底改革了消費(fèi)電子、交通和能源市場,但在LIBs失效后,數(shù)以百萬計噸的重要金屬資源進(jìn)入到城市廢物流中。廢舊電池處理不當(dāng)會造成嚴(yán)重污染和火災(zāi)事故。廢舊電池中的金屬濃度是天然礦物精礦的3-10倍,因此其再利用將提高鋰和鈷資源的供應(yīng)安全性。此外,回收廢棄的鋰離子電池可以減少初級礦產(chǎn)資源的開采和冶煉所產(chǎn)生的二氧化碳排放,從而有助于實(shí)現(xiàn)碳中和的目標(biāo)。研究人員不再僅僅滿足于金屬回收率大于98%,而是開始關(guān)注如何在回收過程中減少化學(xué)品的消耗,以減少環(huán)境足跡,同時提高盈利能力。因此,出現(xiàn)了原位回收的方法,即利用物理化學(xué)手段刺激廢鋰離子電池固有組分的氧化還原電位,以提高過渡金屬的溶解效率。

原子經(jīng)濟(jì)的關(guān)鍵綠色化學(xué)原理意味著,所有的原材料都應(yīng)該盡可能多地轉(zhuǎn)化為最終產(chǎn)品。在以往的原位回收中,采用原料(集流體)作為還原劑,然后以氫氧化物沉淀的形式進(jìn)行分離,但根本不進(jìn)入最終產(chǎn)物,因此最終原子效率為0%。再利用后仍會產(chǎn)生浪費(fèi),這不僅不會減少浪費(fèi)的數(shù)量,而且實(shí)際可能使后續(xù)的高價值利用更加困難。因此,基于原子經(jīng)濟(jì)原理,利用Al0作為功能試劑來提高金屬回收率,然后進(jìn)入最終電極產(chǎn)品,可能是以最低的經(jīng)濟(jì)和環(huán)境成本向上回收廢舊LIBs的理想途徑。

成果簡介

近日,清華大學(xué)環(huán)境學(xué)院李金惠教授&麻省理工學(xué)院李巨教授在本文報告了一種原子經(jīng)濟(jì)策略,講廢舊LiCoO2升級到新型LiNi0.80Co0.15Al0.05O2電池,在這項(xiàng)工作中,充分利用廢鋁箔以其氧化還原電位取代多種化學(xué)試劑,并最終集成到新的LiNi0.80Co0.15Al0.05O2(NCA)高性能正極材料中。首先,采用機(jī)械活化預(yù)處理方法刺激Cu/鋁箔與廢正極材料之間的原位還原反應(yīng),然后在不產(chǎn)生H2氣體的情況下進(jìn)行高效的醋酸浸出。在此基礎(chǔ)上,建立了一種鋁箔誘導(dǎo)的液體體系中目標(biāo)陽離子(Cu/ Fe)沉淀的自純化機(jī)制,以支持對Cu/Fe雜質(zhì)的選擇性去除。鋁箔作為Al3+離子進(jìn)入浸出溶液,并將它們作為鋁源,與Ni和Co元素一起制備NCA前驅(qū)體溶液。基于詳細(xì)的生命周期評估(LCA),我們對新技術(shù)的環(huán)境影響和經(jīng)濟(jì)效益進(jìn)行了評估,發(fā)現(xiàn)新工藝是非常有益的。基于原子經(jīng)濟(jì)策略的廢LCO電池的機(jī)械化學(xué)上循環(huán)可以作為回收其他電子廢物的技術(shù)創(chuàng)新的一個典范。該工作以“Mechanochemical upcycling of spent LiCoO2 to new LiNi0.80Co0.15Al0.05O2 battery: An atom economy strategy”為題發(fā)表在Proceedings of the National Academy of Sciences of the United States of America 上。

研究亮點(diǎn)

利用廢舊鋰離子電池中的廢金屬集流器(LCO)轉(zhuǎn)化為新型LiNi0.80Co0.15Al0.05O2(NCA)正極材料,轉(zhuǎn)換過程中的廢金屬電流收集器來促進(jìn)原子經(jīng)濟(jì),減少化學(xué)品消耗;

采用機(jī)械化學(xué)活化實(shí)現(xiàn)過渡金屬氧化物(Co3+→Co2+,3+)和集電器碎片(Al0→Al3+,Cu0→Cu1+,2+)的有效氧化,然后由于球磨儲存的內(nèi)能,≤4mm粉碎產(chǎn)物中Li、Co、Al和銅的浸出率均接近100%;

使用較大的鋁碎片(≥4mm)來控制水滲濾液中的氧化/還原電位(ORP),并誘導(dǎo)靶向去除雜質(zhì)離子(Cu,F(xiàn)e)。在將NCA前驅(qū)體溶液上循環(huán)到NCA正極粉末后,我們證明了再生NCA正極良好的電化學(xué)性能;

通過生命周期評估,這條綠色上循環(huán)路徑的利潤率達(dá)到了約18%,同時減少了溫室氣體排放的45%。

圖文導(dǎo)讀

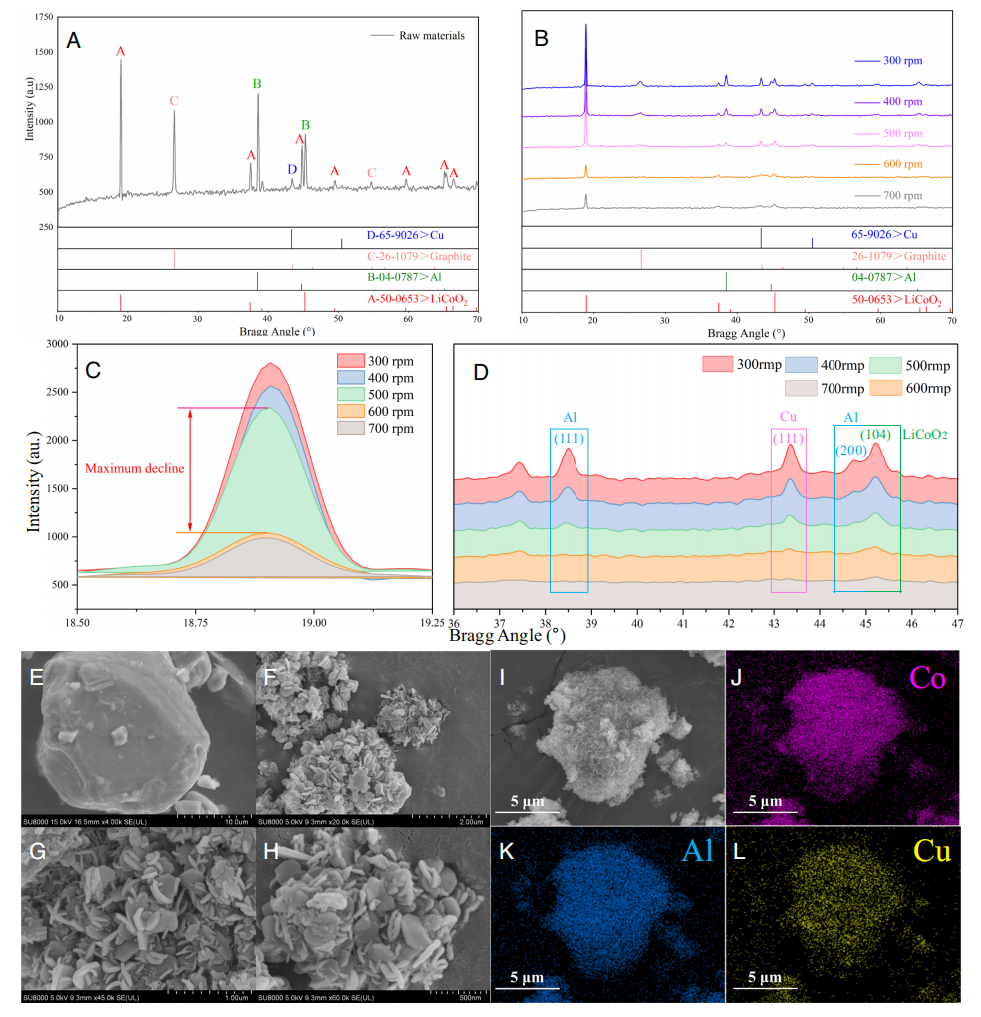

廢鋰離子電池的≤4mm破碎產(chǎn)物的相分析如圖1A所示。它是一種由LCO、石墨、零價鋁和零價銅組成的混合粉末。雖然石墨的特征峰幾乎消失,但隨著研磨削時間的增加,主LCO電極峰的衰減程度較小,說明長期在400 rpm下的低速球磨不會引起LCO的晶格坍塌。相比之下,高速球磨產(chǎn)生的機(jī)械化學(xué)力會導(dǎo)致LCO晶格發(fā)生顯著變化,如圖1B所示。隨著研磨削速度的增加,LCO的峰值強(qiáng)度迅速減小,銅箔和鋁箔的特征峰幾乎消失。具體來說,圖1C中LCO的(002)峰值的漂移表明,當(dāng)球磨超過600 rpm時,機(jī)械化學(xué)力可以破壞LCO晶格在c軸方向的順序,促進(jìn)晶體向非晶態(tài)的轉(zhuǎn)變。從圖1D可以看出,隨著研磨速度的增加,鋁箔(111)峰和銅箔(111)峰顯著衰減,直至消失。此外,鋁箔的(200)峰減小,并逐漸與LCO的(104)峰合并,說明鋁應(yīng)與LCO反應(yīng)形成混合金屬氧化物。另一方面,圖1E中原始破碎產(chǎn)物的表面形貌顯示,LCO是一種表面光滑的塊狀顆粒。經(jīng)機(jī)械化學(xué)活化后,LCO顆粒直徑明顯減小至~2 μm,表面出現(xiàn)細(xì)鱗狀顆粒,如圖1F-H所示。圖1I-L中機(jī)械活化產(chǎn)物的詳細(xì)微觀形態(tài)和元素分布表明,Cu和Al均勻分布在LCO顆粒上。這表明LCO、銅箔和鋁箔不會自發(fā)反應(yīng),在機(jī)械化學(xué)誘導(dǎo)下發(fā)生氧化反應(yīng)。由于Al和銅的面心立方相在使用機(jī)械力后消失,隨著Al和銅均勻分布在LCO最終粒子的表面,可以推斷Al0和Cu0失去電子,轉(zhuǎn)化為離子態(tài)(Al3+,Cu1+/2+)并吸附在LCO粒子上。因此,可以推測,LCO粒子發(fā)生了還原反應(yīng),導(dǎo)致了層狀結(jié)構(gòu)的坍塌。

圖1. 機(jī)械化學(xué)作用引起的廢LCO正極原子周圍的晶格演化、元素遷移和化學(xué)環(huán)境[(A)晶格演化;不同研磨速度下(B)晶格演化過程;LCO(002)峰(C)局部放大;(D)衍射角36°≤2θ≤47°;(E)原始破碎產(chǎn)物的表面形態(tài);(F)機(jī)械化學(xué)活化產(chǎn)物的表面形態(tài);(G)和(H)為(F)的部分放大圖;(I-L)為優(yōu)化研磨產(chǎn)品的表面形態(tài)和元素分布]。

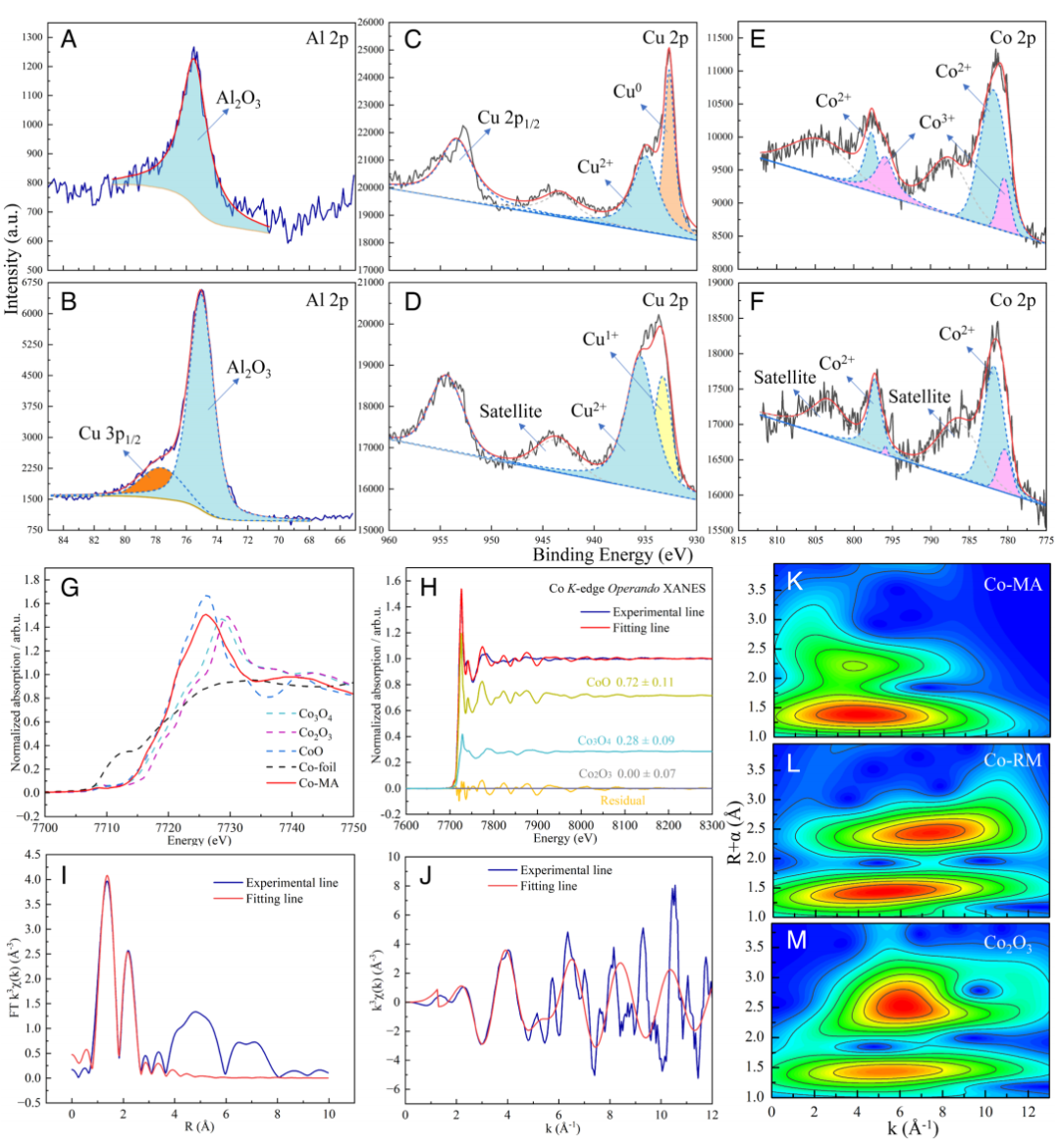

廢舊鋰離子電池中零價金屬和高價過渡金屬元素的價態(tài)變化是機(jī)械化學(xué)相互作用的直接證據(jù)。在此,我們重點(diǎn)通過XPS分析探索表面5 nm內(nèi)金屬元素的官能團(tuán)或價成分。破碎材料的Al 2p XPS光譜如圖2A和B所示,氧化鋁的峰值出現(xiàn)在75.1 eV。值得注意的是,由于鋁元素的活性較高,在原鋁箔表面容易形成致密的氧化膜。而在高速球磨后,氧化鋁峰的強(qiáng)度增加了5倍,證實(shí)了機(jī)械化學(xué)作用產(chǎn)生了大量的Al3+離子并粘附在樣品上。圖2C和D中的Cu 2p XPS光譜顯示,原材料中的Cu箔仍主要為Cu0,位于932.7 eV,少量的Cu2+ 位于935.5 eV, 也附著在其表面。后者可能是由電解質(zhì)水解產(chǎn)生的氫氟酸(HF)蝕刻引起的。更重要的是,我們在機(jī)械化學(xué)產(chǎn)物表面檢測到68.47%的Cu2+和31.53%的Cu1+,位于933.3 eV,驗(yàn)證了上述猜想(Al0→Al3+,Cu0→Cu1+,2+)。Co 2p XPS光譜圖2E和F表明高價Co3+的含量位于780.4 eV和795.9eV,從26.43下降到13.22%,下降了約50%,而低價Co2+的含量,位于781.8 eV和797.3eV,從73.57增加到86.78%。

原料(Co-RM)、機(jī)械活化產(chǎn)物(Co-MA)和標(biāo)準(zhǔn)鈷金屬氧化物的Co K邊X射線吸收近邊結(jié)構(gòu)(XANES)模式如圖2g所示。Co-RM和Co-MA的吸收邊緣位于氧化亞鈷和Co3O4的標(biāo)準(zhǔn)曲線之間,這意味著Co原子的平均價態(tài)位于Co2+和Co3+之間,在機(jī)械化學(xué)作用前后根本沒有Co0。Co原子價組成的進(jìn)一步擬合分析結(jié)果,如圖2h所示。表明機(jī)械活化后的廢鋰離子電池正極材料中Co2+的含量從0.12 ± 0.05增加到0.72 ± 0.77,增加了6倍以上。證明了引入零價金屬后的機(jī)械化學(xué)反應(yīng)是一種溫和、控制良好的氧化還原反應(yīng)。它并不直接將高價Co3+還原為Co0,而只將大量的高價Co3+轉(zhuǎn)化為低價Co2+,3+。Co-MA的Cor-邊EXAFS的傅里葉變換顯示出兩個強(qiáng)峰,在圖2I中約為1.75 A和2.25 A,這主要?dú)w因于Co-O和Co-Co的協(xié)調(diào)。需要注意的是,在3a處的兩個連續(xù)峰對應(yīng)于LiCoO2中具有不同間隔的Co-Co信號。通過對擴(kuò)展x射線吸收精細(xì)結(jié)構(gòu)(EXAFS)擬合曲線的最小二乘分析和定量,如圖2J所示,我們確定了鈷原子中心的化學(xué)鍵長及其原材料和機(jī)械活化產(chǎn)物的配位數(shù)。隨著鈷價的降低,Co-O的鍵長增加,而Co-Co的鍵長減小。經(jīng)過機(jī)械化學(xué)作用后,廢正極材料中Co-O的鍵長從1.90 ± 0.01 A增加到1.94 ± 0.02 A,配位數(shù)從3.0 ± 0.6增加到3.2 ± 1.0;Co-Co的鍵長從2.80 ± 0.02 A減少到2.43 ± 0.04 A,配位數(shù)從3.2 ± 0.9大大增加到7.0 ± 0.2。這些結(jié)果表明,機(jī)械化學(xué)反應(yīng)誘導(dǎo)了廢正極材料的有效還原,且低價鈷顯著增加。此外,Co-O化學(xué)鍵的生長驗(yàn)證了晶格崩潰和細(xì)胞扭曲LCO正極,和配位數(shù)的大量增加也意味著LCO細(xì)胞的轉(zhuǎn)換從一個有序排列到一個無定形態(tài),都顯示激增樣品的內(nèi)能后機(jī)械化學(xué)反應(yīng)。這些推論可以通過小波變換來證實(shí),如圖2K-M所示。Co-RM的Co K邊等高線圖顯示了兩個最大強(qiáng)度,其位置與Co2O3散射一致,而Co-MA只顯示了一個最大強(qiáng)度,其位置在Co箔和氧化亞鈷之間。只有內(nèi)能的增加才能導(dǎo)致Co中心局部協(xié)調(diào)環(huán)境中這種不規(guī)則的方向變化。綜上所述,引入零價金屬增強(qiáng)的機(jī)械化學(xué)作用促進(jìn)了廢正極材料的可控氧化還原反應(yīng),同時產(chǎn)生大量的內(nèi)能,導(dǎo)致其晶體結(jié)構(gòu)坍塌,有效地促進(jìn)后續(xù)的浸出

圖2. 機(jī)械化學(xué)作用引起的廢LCO正極的微表面官能團(tuán)和原子周圍的化學(xué)環(huán)境[(A-F)Al2p、Cu 2p和Co 2p的XPS譜,其中A、C、E為原料,B、D、F為機(jī)械化學(xué)產(chǎn)物;(G) Co箔、Co-RM、Co-MA;(H)Co-MA中Co原子的價擬合分析;(I)R空間中EXAFS譜的傅里葉變換和Co-MA的最佳擬合結(jié)果;(J)K空間中EXAFS譜的傅里葉變換和Co-MA的最佳擬合結(jié)果;(K-M)Co-MA、Co-RM和Co2O3的k3加權(quán)EXAFS信號的WT]。

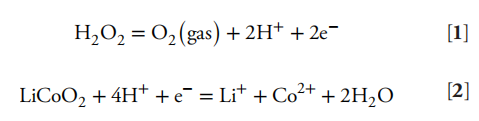

球磨所儲存的內(nèi)能促進(jìn)溶解。我們使用醋酸(醋酸)來驗(yàn)證弱有機(jī)酸對不同樣品的浸出效果。對≤4mm破碎產(chǎn)物進(jìn)行2 mol/L醋酸的直接浸出表明,只有57.17% Li和33.4% Co溶解在液相中,銅和鋁的浸出率分別為17.96%和50.22%。加入6 vol.%過氧化氫后,Li和Co的浸出率分別上升到100%和73.21%,而Al的浸出率下降到15.14%。而機(jī)械活化產(chǎn)物的醋酸浸出率則使Li和Co的浸出率分別達(dá)到92.37%和92.51%,而Cu和Al的浸出率也顯著提高到67.51%和65.43%。由于過氧化氫不引入雜質(zhì)離子,因此被認(rèn)為是最好的還原劑之一,其與pH ~1的LiCoO2的氧化還原反應(yīng)如下:

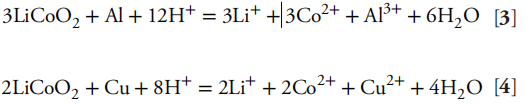

但過氧化氫的熱穩(wěn)定性較差,反應(yīng)(1)的反應(yīng)速率明顯高于反應(yīng)(2),導(dǎo)致過氧化氫消耗過多。在機(jī)械化學(xué)增強(qiáng)浸出條件下,廢正極材料與鋁箔和銅箔發(fā)生直接氧化還原反應(yīng)如下:

在機(jī)械化學(xué)過程中,原本不溶于弱乙酸的鋁箔和銅箔失去電子形成可溶性Al3+和Cu2+,而LCO中的酸不溶性Co3+通過強(qiáng)制吸收電子而還原為可溶性Co2+。這種電荷再平衡同時增強(qiáng)了Li、Co、Al和Cu在弱酸中的浸出能力。此外,在液固比為100 mL/g,乙酸濃度為2 mol/L,反應(yīng)溫度為60°C的情況下,≤4mm破碎產(chǎn)物中Li、Co、Al和Cu的浸出率接近100%。因此,機(jī)械活化預(yù)處理可以促進(jìn)破碎產(chǎn)物中不溶性金屬的電荷中和,實(shí)現(xiàn)對廢LCO的原位還原。從而實(shí)現(xiàn)了多種金屬的同步浸出。

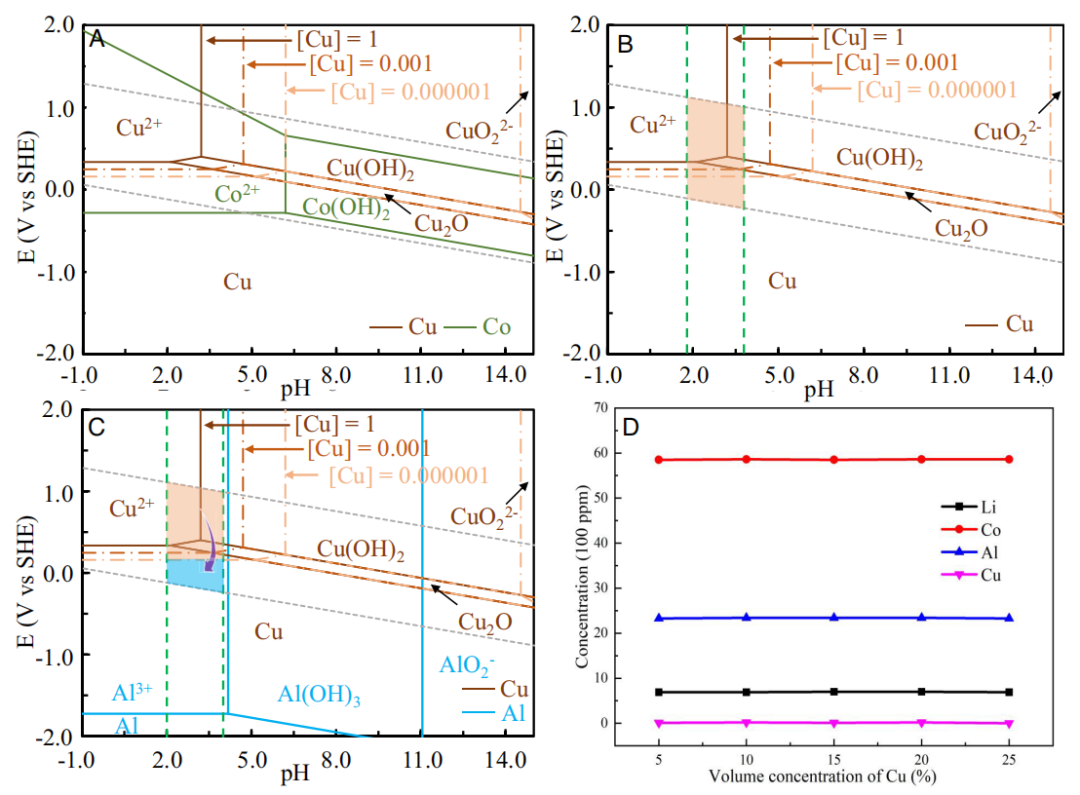

在傳統(tǒng)的濕法冶金回收率中,可以利用溶解度產(chǎn)物常數(shù)(Ksp)的差異來去除金屬雜質(zhì)沉淀物;例如,通過調(diào)節(jié)溫度、pH值和初始濃度,可以從Ni、Co和Mn離子中分離出Ni、鐵、鋁和Cu離子。我們將Cu陽離子作為一種典型的雜質(zhì),利用Cu-Co-H2O體系的E-pH Pourbaix圖模擬了pH調(diào)整過程中Cu-離子相邊界的演化,如圖3A所示。當(dāng)溶液的pH值從3.0調(diào)整到6.5時,銅離子的濃度從1 mol/L下降到1×10?6 mol/L,表明去除可溶性Cu離子;但理論上銅離子的去除邊界與Co離子的沉淀邊界一致,即Co離子沉淀的初始濃度。因此,調(diào)整pH值可能會導(dǎo)致Cu和Co離子的共沉淀,從而導(dǎo)致制備NCA前驅(qū)體所需的寶貴Co離子的丟失。溫度也是傳統(tǒng)分離方法中的一個重要參數(shù)。隨著溫度的升高,Cu和Al離子的沉淀邊界線向pH降低的方向移動,但兩者之間的pH差異僅波動0.6,這也難以實(shí)現(xiàn)Al和Cu離子的完全分離.

采用醋酸作為浸出劑,浸出液的pH值在2.0~4.0之間波動。因此,液體體系中雜質(zhì)離子的相分布如圖3B中的橙色背景區(qū)域所示。氧化/還原電位(ORP)E是Pourbaix圖的y軸,給了我們一個系統(tǒng)的處理來從水溶液中的Li/Co中分離銅陽離子雜質(zhì)。ORP對應(yīng)于水中的有效O2(氣體)和H2(氣體)分壓(ORP↑pO2↑pH2↓),零價Al一旦其氧化物鈍化層被酸去除,與pO2反應(yīng)強(qiáng)烈,可以大大降低水溶液的ORP。當(dāng)溶液pH =為2.0~4.0時,Cu2+轉(zhuǎn)化為Cu的電極電位約為0.4 V,而H+轉(zhuǎn)化為H2的電極電位為0~0.2V;因此,Cu離子的電位總是高于H離子的電位。此外,在溶液pH為>5之前,Co離子的電勢不會超過H離子。因此,當(dāng)在醋酸浸出液中加入鋁箔時,Cu2+會優(yōu)先吸收電子,穿過還原反應(yīng)對應(yīng)的曲線,進(jìn)入零價Cu相區(qū),實(shí)現(xiàn)了Cu的定向沉淀,而液相中仍存在H+、Li+和Co2+,如圖3c所示。更重要的是,沉淀的零價銅不會再溶解到稀酸溶液中,避免了二次污染問題。為了測試目標(biāo)純化機(jī)制的實(shí)際效果,我們對浸出液體系進(jìn)行了驗(yàn)證實(shí)驗(yàn),如圖3D所示。目標(biāo)沉淀后溶液中的銅離子殘留量趨于零,貴金屬離子的損失幾乎可以忽略;這些結(jié)果證明了自凈化策略的成功。值得注意的是,F(xiàn)e3+在溶液中開始沉淀的pH為1.149,當(dāng)溶液pH達(dá)到2.813時,F(xiàn)e3+可以完全沉淀;因此,溶液pH范圍受醋酸滲濾液的限制,添加更大的鋁箔影響的ORP不僅去除可溶性Cu離子,而且徹底去除溶液中的Fe離子。因此,通過重復(fù)利用廢鋰離子電池壓碎產(chǎn)物中的大鋁箔片,可以有效地實(shí)現(xiàn)浸出液中銅和鐵離子的自純化。

圖3。基于E-pH圖的自純化機(jī)理和效果[不同濃度Co和Cu的(A)E-pH圖;不同濃度銅的(B)相遷移;Al0誘導(dǎo)銅離子定向轉(zhuǎn)移的(C)機(jī)制;溶液中銅離子的(D)選擇性純化效果]。

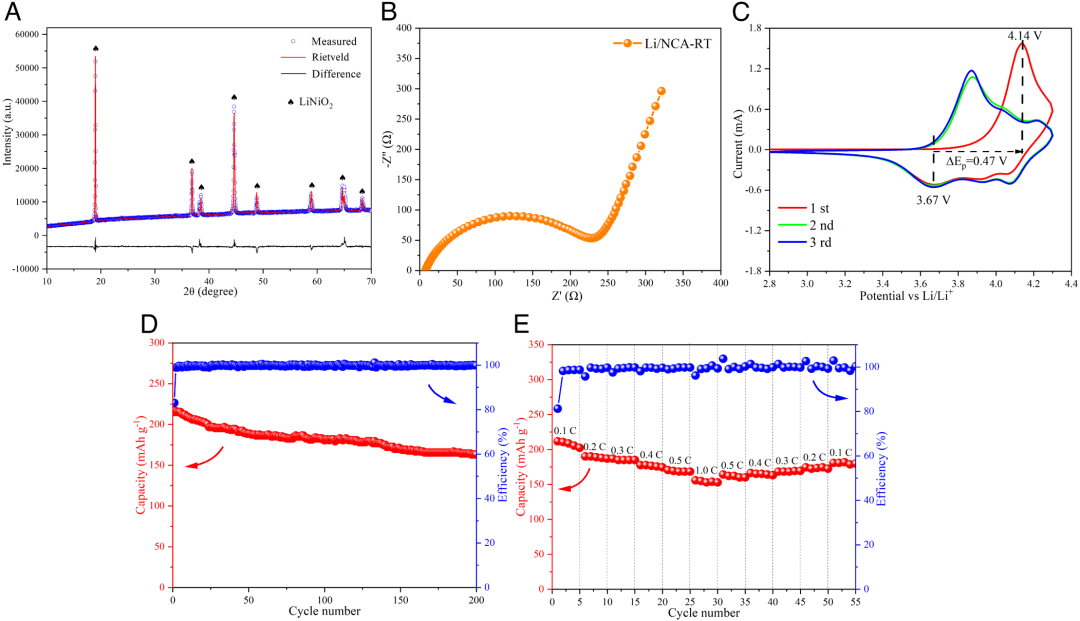

不再去除自純滲濾液中的Al3+離子,而是直接用作鋁源制備正極材料,實(shí)現(xiàn)了Al自供給法。為了檢查再生的LiNi0.80Co0.15Al0.05O2(NCA)正極的結(jié)晶狀態(tài),我們使用GSAS軟件和EXPGUI程序來細(xì)化其X射線衍射(XRD)圖案的結(jié)構(gòu);結(jié)果見圖4a。根據(jù)Rietveld細(xì)化,差分峰的擬合參數(shù)(Rwp和Rexp)分別為2.84%和1.69%,χ2為3.93,表明再生NCA正極的晶格結(jié)構(gòu)非常接近理論晶體狀態(tài)。Rietveld細(xì)化結(jié)果表明,再生的NCA正極具有完美的層狀結(jié)構(gòu),100%屬于R3M空間群,不含一氧化鎳等非層狀氧化物相。理想的密疊六角形層壓晶格的參考值(c/a)為4.899,而再生的NCA陰極的c/a值為4.937,表明層狀結(jié)構(gòu)具有良好的穩(wěn)定性。空間參數(shù)I003 / I104>1.2表示陽離子混合程度較低,而再生NCA陰極的I003 / I104為2.412,表明晶體結(jié)構(gòu)中的陽離子處于高度有序排列。進(jìn)一步的擬合結(jié)果還表明,只有0.916%的二價Ni離子占據(jù)了LiNiO2相中Li離子的位置,在類似文獻(xiàn)中低于1.5%。再生的NCA陰極和商用NCA材料的實(shí)際電化學(xué)循環(huán)性能分別如圖4B-E所示。結(jié)果表明,我們的再生NCA正極在室溫下的電荷轉(zhuǎn)移電阻為229 Ω,高于商業(yè)NCA材料。再生NCA正極在不同充放電速率下的速率性能如下:0.1C 211.78mAh/g,0.2C 190.08mAh/g,0.3C 184.92mAh/g,0.4C 177.69mAh/g,0.5C 170.45mAh/g,1C 155.99mAh/g。再生NCA陰極的第一放電容量為215.28 mAh/g,180次循環(huán)后的容量保持率約為80%,而商業(yè)NCA材料的第一放電容量為194.56 mAh/g,在類似的物理化學(xué)條件下,180次循環(huán)后的容量保留率約為75%。通過直接上循環(huán)制備的NCA正極材料具有良好的結(jié)晶度和低程度的陽離子混合;因此,它們的電化學(xué)循環(huán)性能達(dá)到甚至略優(yōu)于商業(yè)產(chǎn)品。

圖4. 由廢LCO電池制備的新生NCA正極的晶格分析和電化學(xué)性能(A為NCA正極材料的結(jié)構(gòu)細(xì)化分析;B為電化學(xué)阻抗譜;C為循環(huán)伏安曲線;D為0.2 C時的電池循環(huán)性能;E為電池速率性能)。

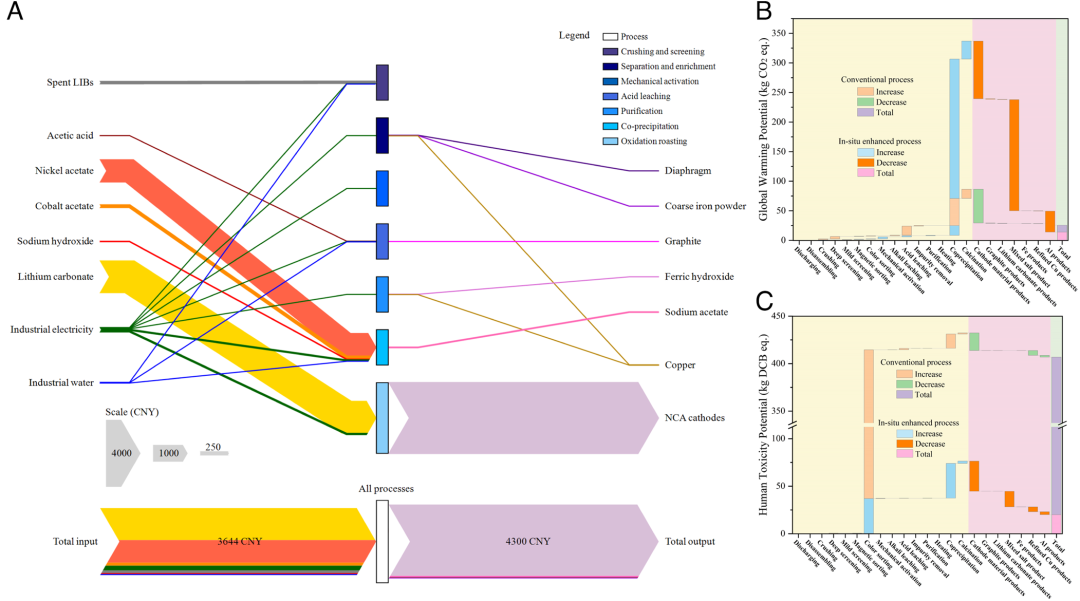

本研究采用材料流與生命周期成本的耦合分析方法來完成機(jī)械化學(xué)上循環(huán)方法的技術(shù)經(jīng)濟(jì)分析,技術(shù)經(jīng)濟(jì)分析結(jié)果如圖5a所示。廢原料價格報價來自中國資源回收協(xié)會,化學(xué)添加劑及回收產(chǎn)品價格來自行業(yè)報價上海有色金屬網(wǎng)絡(luò)于2022年9月9日生效,工業(yè)水和工業(yè)電價為中國同期平均價格。技術(shù)經(jīng)濟(jì)分析表明,廢原料總成本為每公斤3644.37元,回收產(chǎn)品銷售收入為每公斤4300.68元,綜合利潤率達(dá)到18%。共沉淀步驟是化學(xué)添加劑中最密集的步驟,相應(yīng)的化學(xué)添加劑的成本為1590.86元,約占總投入量的43.65%。由于新冠肺炎大流行造成的運(yùn)輸障礙和礦石供應(yīng)困難,碳酸鋰是最昂貴的添加劑,其采購成本約占總投入量的52.42%。由于NCA電池已成為特斯拉Model S、3、X、Y等先進(jìn)電動汽車的關(guān)鍵部件,再生的NCA陰極產(chǎn)品是經(jīng)濟(jì)收入的主要來源,其經(jīng)濟(jì)效益約占總產(chǎn)量的98.95%。

采用生命周期評估(LCA)方法分析了我們的新綠色上循環(huán)工藝和傳統(tǒng)濕法冶金循環(huán)工藝之間的環(huán)境影響比較。圖5b中溫室氣體排放、水酸化和水富營養(yǎng)化的LCA結(jié)果。在常規(guī)的酸浸步驟中,為了中和堿性浸出渣,消耗大量的強(qiáng)無機(jī)酸(如硫酸),需要額外的還原劑,這增加了環(huán)境足跡。因此,傳統(tǒng)技術(shù)的所有環(huán)境影響指標(biāo)都高于新技術(shù)。在共沉淀步驟中,新技術(shù)中添加了適量的(CH3COO)2Ni和(CH3COO)2Co。雖然這些有機(jī)添加劑的制備過程對環(huán)境的影響高于無機(jī)添加劑,但醋酸廢物蒸汽壓高,容易揮發(fā)回收,對環(huán)境的影響較小。因此,與傳統(tǒng)技術(shù)相比,新技術(shù)具有較低的全球升溫潛力、酸化潛力和富營養(yǎng)化潛力,分別降低了45.83%、9.16%和15.02%。從圖5C可以看出,新技術(shù)在人體毒性潛力方面遠(yuǎn)低于傳統(tǒng)技術(shù),最終毒性潛力值下降了95.09%。這是由于傳統(tǒng)技術(shù)深篩工藝堵孔率高,大量鈷無法有效回收,被遺棄在生態(tài)系統(tǒng)中,造成嚴(yán)重的重金屬污染。而新技術(shù)采用中等篩分,正極材料的回收率提高到98%以上。因此,這種原位綠色向上循環(huán)說明了如何顯著減少環(huán)境污染和溫室氣體排放,同時支持城市循環(huán)工業(yè)和其他循環(huán)經(jīng)濟(jì)工業(yè)的盈利能力。

圖5. 廢鋰離子電池機(jī)械化學(xué)上循環(huán)過程的技術(shù)經(jīng)濟(jì)分析和環(huán)境影響評估[(A)技術(shù)經(jīng)濟(jì)分析;(B)全球變暖潛在評估;(C)人體毒性潛在評估]。

總結(jié)與展望

在這項(xiàng)工作中,作者利用廢LiCoO2的機(jī)械-化學(xué)上循環(huán)到新的LiNi0.80Co0.15Al0.05O2電池來說明原子經(jīng)濟(jì)策略的獨(dú)特優(yōu)勢。廢物中的所有成分應(yīng)合理處理,并盡可能進(jìn)入回收產(chǎn)品。與過去的廢物再利用概念不同,廢鋁箔作為替代還原劑和凈化劑后,作為再生NCA正極材料的供應(yīng)源。盡管化學(xué)添加劑的消耗較低,但廢的金屬回收率仍然存在達(dá)到了近100%,再生的NCA正極材料的電化學(xué)性能已經(jīng)達(dá)到了商業(yè)應(yīng)用標(biāo)準(zhǔn)。更有益的是,與傳統(tǒng)的廢回收工藝相比,該新技術(shù)的碳排放、酸化潛力和富營養(yǎng)化潛力分別降低了45.83%、9.16%和15.02%,而人體毒性潛力大大下降了95.09%。這種直接的上循環(huán)模式可以在更廣泛的廢物管理和碳中和領(lǐng)域中有用,并有助于在新興的全球能源轉(zhuǎn)型中實(shí)現(xiàn)新工業(yè)的脫碳和可持續(xù)發(fā)展。最后,有機(jī)揮發(fā)物的污染是另一個阻礙廢工業(yè)規(guī)模回收的難題。我們認(rèn)為,機(jī)械化學(xué)反應(yīng)過程也將促進(jìn)長鏈烷烴的降解,并將在另一項(xiàng)工作中進(jìn)行詳細(xì)的分析。

審核編輯:劉清

-

鋰離子電池

+關(guān)注

關(guān)注

85文章

3254瀏覽量

77871 -

鋰電池

+關(guān)注

關(guān)注

260文章

8176瀏覽量

171228 -

傅里葉變換

+關(guān)注

關(guān)注

6文章

442瀏覽量

42666 -

LCO

+關(guān)注

關(guān)注

0文章

17瀏覽量

5857

原文標(biāo)題:清華李金惠教授&麻省理工李巨教授:廢LiCoO2電池機(jī)械化學(xué)升級循環(huán)再生為新型LiNi0.80Co0.15Al0.05O2電池!

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

薄膜鋰電池的研究進(jìn)展

聚合物鋰電池充電電壓簡述

鋰離子電池的性能

鋰電池用納米氧化鋁(Al2O3 VK-L30D)

納米二氧化鈦在鋰電池正極材料中的應(yīng)用

納米三氧化二鋁包覆鋰電池正極材料效果明顯

鋰離子電池和鋰電池的區(qū)別

鋰電池與鉛酸電池的不同之處

電池洗地機(jī)的電池充電器

各種電池的化學(xué)反應(yīng)式

鋰離子電池的電化學(xué)原理是什么?

機(jī)械分選預(yù)脫硫處理廢鉛酸電池技術(shù)

揭秘鋰電池富鋰錳基正極材料的研究進(jìn)展?

Angew CEI構(gòu)建實(shí)現(xiàn)4.6V和70°C Li||LiCoO2電池

聚陰離子錨定策略提升高電壓LiCoO2的反應(yīng)動力學(xué)性能于EES中探究

廢LiCoO2電池機(jī)械化學(xué)升級循環(huán)再生為新型電池

廢LiCoO2電池機(jī)械化學(xué)升級循環(huán)再生為新型電池

評論