0 引言

目前集成電路的發展趨勢是小型化、高集成度、 大功率,客戶對芯片封裝可靠性的要求越來越高,對 封裝過程與工藝提出了許多新的要求。芯片封裝過 程中,鍵合失效與分層異常占整體封裝異常的 80%,這是因為引線框架的鍵合區域在生產過程中受到有機物和無機物的污染,不加以處理而直接鍵合將造成鍵合強度偏低及鍵合應力差異較大等問題,導致產品的長期可靠性沒有保證。近些年,等離 子清洗作為一種高效實用的清潔技術已在封裝行業 中被廣泛應用,等離子清洗可以有效清除鍵合區域的污染物 ,提高鍵合區表面化學能及浸潤性,降低 鍵合的失效率,提高產品的長期可靠性。

1 等離子清洗原理

等離子體是由帶電粒子(如正離子、負離子和自 由電子等)和不帶電的中性粒子(如激發態分子以及 自由基組成的部分電離的氣體分子)組成,由于其正 負電荷總是相等的特性,將其稱為等離子體,是物質 常見的固體、液體 、氣態以外的第四種狀態。

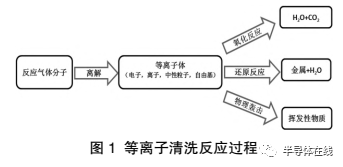

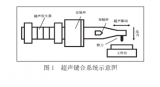

等離子清洗的反應機理如圖 1 所示,通常包括 以下過程:反應氣體被離解為等離子體;等離子體作 用于固體表面分子反應生成產物分子;產物分子與 殘余物脫離固體表面。由于等離子體中的電子、離 子和自由基等活性粒子的存在,其本身很容易與固 體表面發生反應,這種反應可分為物理的或化學的。

1.1 化學等離子清洗

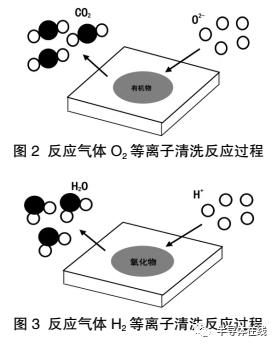

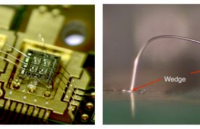

化學等離子清洗是使用反應性等離子體清除污染物,以化學反應為主的等離子體清洗,通常使用 O2 或者 H2 形成的等離子體與物體表面進行反應。氧氣等離子體經過氧化反應可以使非揮發性的有機 物生成易揮發的 H2O 和 CO2,反應過程如圖 2 中所 示,氫氣等離子體可以通過還原反應去除金屬表面 的氧化層,反應過程如圖 3 中所示。

1.2 物理等離子清洗

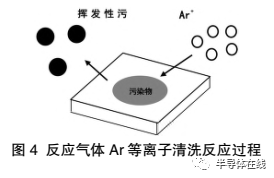

物理等離子清洗是以物理反應為主的等離子 體清洗,反應氣體通常為惰性氣體(如氬氣、氮氣 等)。反應過程如圖 4 所示,其原理為利用等離子體 內高能量物質的活化作用及對污染物的轟擊作用, 使其形成揮發性物質被真空泵排出,從而達到清洗 的目的。

2 等離子清洗效果1的檢測方法及原理

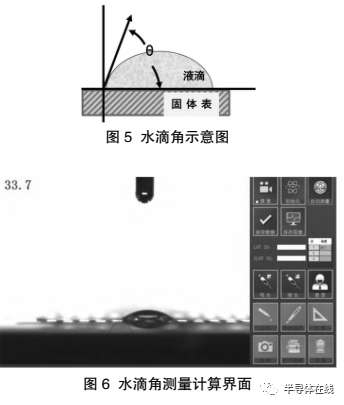

在芯片封裝過程中,引線框架表面的污染物對 鍵合質量有著決定性的影響,但是污染物含量直接檢測很難,因此我們采用液滴與框架表面的結合能 力來間接反應框架表面的清潔狀況。

物體之間的結合能力用黏附功體現,不同物態 的兩部分接觸,其表面自由能:

W 粘 =γ 液(1+COSθ)

式中,W 粘,代表物體之間的黏附功,γ 液代表液 體表面的自由能,θ 代表物體與液體之間的夾角。液體自由能為自身特性常數基本保持不變,因此,液 體與物體的夾角就能反映出二者的結合能力,當我 們使用的液體為去離子水時,我們稱這個夾角為水 滴角,如圖 5 所示;實際測量中,我們采用水滴角測 量儀進行測量,圖 6 所示為水滴角測量界面。

3 等離子清洗參數對清洗效果的影響試驗

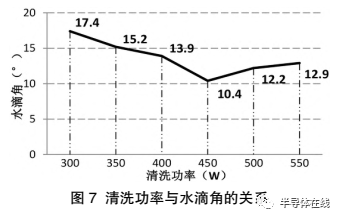

3.1 功率對清洗效果的影響試驗

功率在等離子清洗過程中起到關鍵作用,清洗 功率增大,氣體被離解出的粒子數量增加,參與反應 的粒子數量增加,一定的清洗時間內達到提升清洗 效率的作用;同時清洗功率增大后,粒子能量和活性 得到了提升,加劇了粒子與物體表面污染物的化學 反應及對物體表面的物理轟擊作用。

選擇試驗樣品為封裝形式 SOP008-12P 裸銅引 線框架,分別使用不同清洗功率進行等離子清洗后, 測量出的水滴角變化如圖 7 所示,在逐步提高處理 功率的過程中,水滴角隨著功率的提升而減小,當功 率超過一定數值后,水滴角會隨著功率的提升而增 大,Yasuda(1985)在等離子對物體表面影響中做出 了分析,處理粒子的能量過強,物體表面會由于等離 子的熱作用和物理轟擊,造成表面差異性,破壞親水 性,導致水滴角的增大。這樣的結論與試驗結果相 一致,表明過強的等離子能量會導致物體表面浸潤 性的下降。

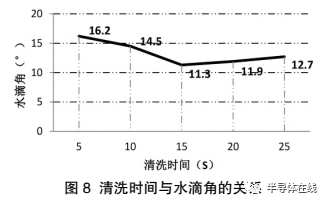

3.2 清洗時間對清洗效果的影響試驗

同樣選擇封裝形式 SOP008-12P 裸銅引線框架 為試驗樣品,在一定的清洗功率下調整清洗時間進 行等離子清洗,測量并觀察水滴角數值變化如圖 8 所示,當清洗時間超出一定數值后,水滴角數值同樣 會出現上升的現象。

等離子清洗過程中,在相同的清洗功率下,參與 清洗的粒子數量不變,清洗時間增加,粒子參與反應 與物理轟擊的時間增加,水滴角隨著清洗時間增大 而減小,此時物體表面的污染物逐漸減少直到最終 被清除干凈,此后高能粒子直接作用在物體表面,長時間的粒子反應與物理轟擊將造成物體表面親水性 的破壞,從而導致水滴角的增大。

4 多次等離子清洗試驗

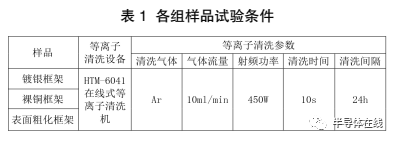

4.1 試驗過程

本次試驗采用封裝形式為 SOP008-12P 的引線 框架,表面材質分別為鍍銀,裸銅與表面粗化處理, 每間隔 24 小時對三種框架樣品進行一次等離子清 洗,清洗參數如表 1 所示,每次測量并記錄清洗前后 的水滴角數值,分析框架表面浸潤性的變化,從而找 到框架表面浸潤性與等離子清洗次數的相互關系。

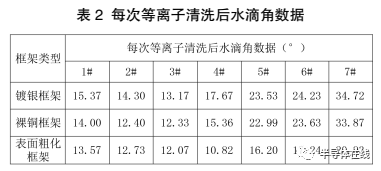

4.2 試驗結果

三種樣品框架等經過多次離子清洗后的水滴角 數據如表 2 所示。

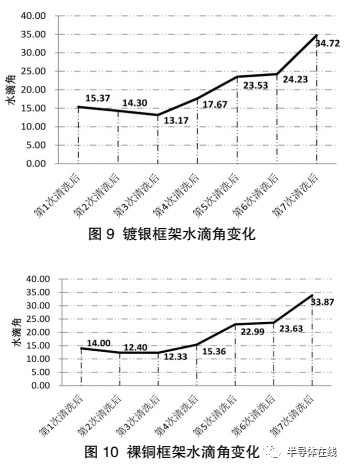

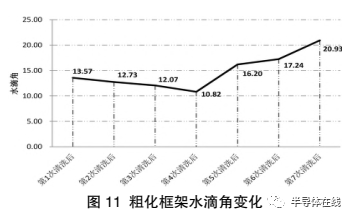

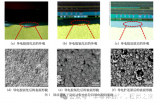

(1)如圖 9 與圖 10 所示,在相同的等離子清洗 條件下,鍍銀與裸銅兩種表面材質的框架均在經過 3 次等離子清洗后水滴角達到最小值,之后水滴角 數值隨等離子清洗的次數增加而增加,均在經過第 5 次等離子清洗后,水滴角超過 20°。

我們從等離子清洗的機理方面分析造成這一現 象的原因,氬氣等離子清洗主要以粒子物理轟擊框 架表面,使污染物揮發而被排出作為主要的清洗模 式。等離子清洗前框架表面會附著大量污染物,液滴 與物體表面的接觸被阻隔,減小了物體表面對水滴 的吸附力,此時水滴角處于最大值,經過第一次等離 子清洗后,框架表面的污染物大量減少,水滴角大幅 度減小;隨著清洗次數增加,框架表面清潔程度增 加,當經過第 3 次等離子清洗后水滴角達到最小值;此后再次增加清洗次數,一方面部分活性粒子殘留 在框架表面與氧氣反應生成穩定粒子,這些穩定的 粒子反而阻止了液體與框架表面的結合,另一方面 由于框架表面的污染物已經被全部反應完成,框架 表面的暴露在等離子體中環境中,高能粒子轟擊會 破壞框架表面一致性及親水性官能團,從而降低表 面浸潤性。綜合這兩個方面來看,過多的清洗次數會 造成引線框架表面浸潤性的下降,從而導致鍵合質 量可靠性下降。

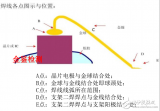

(2)圖 11 為粗化表面框架在經過多次等離子 清洗后的水滴角表現,相同的試驗條件下與鍍銀框 架、裸銅框架相比,粗化框架達到水滴角最小值的清 洗次數為 4 次,清洗 7 次以后,水滴角超出 20。,我 們分析造成如此差異的原因,對比其他兩款樣品框 架,粗化框架表面結構更加粗糙,表面積更大,污染 物更多,就需要更多的粒子參與清潔反應,這樣就造 成了粗化框架達到水滴角最小值時所需要的清洗次數更多。同時更大的表面積,在放置過程中,積累的 污染物數量也會增加,因此水滴角增大的速率較慢, 直至經過 7 次清洗后水滴角才超出 20°。

4.3 結論

通過對引線框架進行過度等離子清洗試驗,發 現增大清洗功率、清洗時間、清洗次數,有效提升了 清洗效率和效果,當超出閾值后,框架表面浸潤性變 差,影響鍵合質量的可靠性;表面材質穩定性、一致 性越好的框架,達到水滴角最小值的需要的清洗次 數最少,排序為:鍍銀框架≤裸銅框架≤粗化框架。通過此次驗證分析清洗次數對鍵合質量可靠性的影 響,為實際封裝過程中流程控制提供了理論參考。等離子清洗工藝是芯片封裝過程中重要的清洗 方法,有清洗對象廣泛、無環境污染的優點。經過等 離子清洗后,引線框架的鍵合質量得到顯著提高,從 而獲得良好的可靠性。本次驗證初步探討了過度等 離子清洗對引線框架鍵合質量的影響,并對試驗結 果進行了分析,為生產控制提供了理論依據。

審核編輯 :李倩

-

等離子

+關注

關注

2文章

236瀏覽量

30298 -

框架

+關注

關注

0文章

403瀏覽量

17682 -

電荷

+關注

關注

1文章

645瀏覽量

36470

原文標題:淺析多次等離子清洗對引線鍵合質量可靠性的影響

文章出處:【微信號:today_semicon,微信公眾號:今日半導體】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

有償求助本科畢業設計指導|引線鍵合|封裝工藝

混合電路內引線鍵合可靠性研究

LED引線鍵合的檢測內容與工藝評價

關于鋁線鍵合的等離子清洗工藝的研究

LED引線鍵合工藝評價

等離子清洗機在陶瓷封裝、引線框架、芯片鍵合、引線鍵合的應用

什么是引線鍵合?引線鍵合的演變

優化關鍵工藝參數提升功率器件引線鍵合的可靠性

帶你一文了解什么是引線鍵合(WireBonding)技術?

引線鍵合檢測的基礎知識

評論