到 2025 年,預計道路上所有車輛中有 10% 將由電池供電,而目前這一比例還不到 2%。 隨著這種爆炸性增長,將電池制造設備快速推向市場的壓力越來越大。但是,電池制造商要當心:如果您知道什么對您有益,請不要使用低性能設備偷工減料。

電動汽車實際上只和為它們供電的電池一樣好。ADI一直在屋頂上大喊電池化成和測試(BFT)是電池生產中最關鍵的階段,制造商應該開始尋求滿足電動汽車市場即將永不滿足的胃口。

投資BFT就是投資你的品牌

我們都知道電動汽車的平均成本可能令人瞠目結舌,因為中檔特斯拉會讓你回到大約 60 萬美元。但是您知道嗎,電動汽車總成本的40%來自電池?此外,僅電池精加工階段就可能占電池成本的 20%。哎呀!電動汽車最大的方面,真的是E!

為什么電池這么貴?再一次,你從他們身上得到了你投入的東西。老話垃圾輸入,垃圾輸出(家庭友好版!)在這里適用。僅BFT過程就可能是一個極其緩慢的過程,涉及多次充電和放電以激活電池的化學成分(可能長達兩天才能完成)。但絕對有必要為日常使用的嚴酷條件準備電池,并確保其可靠性和質量。

電池制造商明智地了解投資BFT對其整體品牌成功的影響。正如歷史所表明的那樣,建立一個品牌需要數年時間,而拆除它需要瞬間(就像一個糟糕的電池)。

現在齊心協力:BFT 的整體方法

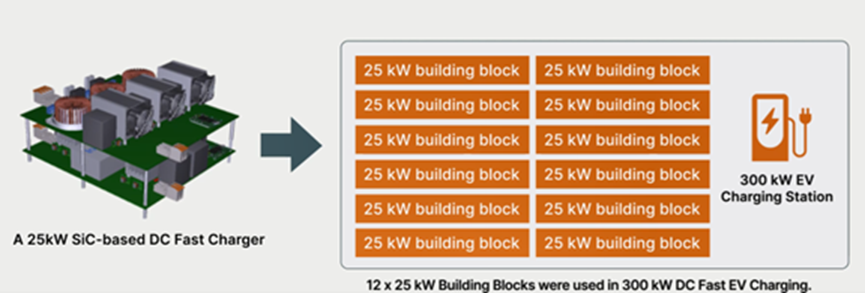

為了減少電池的貼紙沖擊,制造商應采取整體的“生態系統范圍”方法,并利用系統級專業知識來減少整體電池測試電路的占用空間,同時增加通道數量。重要的是要注意,兩者都必須在保持電池化成和測試測量的準確性、精度、可靠性和速度的同時完成,以確保滿足安全性、性能和可靠性要求。

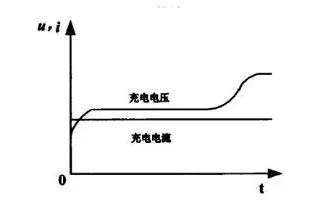

這不是一件容易的事。電池化成和測試需要密切監控電源循環期間使用的電流和電壓曲線,以防止電池過度充電和充電不足。這確保了測試過程中的安全性,同時也最大限度地延長了電池壽命,從而大大降低了最終用戶的總體擁有成本。

更重要的是,制造商應該利用系統級的專業知識,而不僅僅是復雜的組件和構建模塊。與ADI公司合作時,他們可以訪問系統架構的參考設計,這些設計更容易采用,上市速度比嘗試自行開發BFT系統快3-4倍。

同樣重要的是要知道,BFT期間系統級的高精度使電源架構能夠跨多個電池進行能量回收。因此,制造商可以創造以前無法獲得的效率,擴大產量,并最終減少浪費/增加成本節約,并使電池生產更具成本效益。

因此,雖然電動汽車電池的平均使用壽命可能為 10-20 年,但那些經過精密 BFT 嚴格考驗的電池更有可能在 2040 年看到,而不是它們測試較少的競爭對手。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12169瀏覽量

232002 -

電池

+關注

關注

84文章

10669瀏覽量

130797

發布評論請先 登錄

相關推薦

揭秘:分時電價下的電動汽車充電策略

為什么電池化成和測試對電動汽車至關重要

為什么電池化成和測試對電動汽車至關重要

評論