摘要:

通過控制單一變量的試驗方法,研究了金絲變形度、超聲功率、超聲時間和鍵合壓力等參數對自動鍵合一致性和可靠性的影響,分析了每個參數對自動鍵合的影響規律,給出了自動鍵合參數的參考范圍。通過正交試驗方法,優化了鍵合參數組合,并進行試驗驗證。給出了不同基材自動鍵合的參數參考范圍,對自動鍵合工藝具有一定的指導意義。

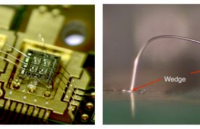

引線鍵合實現了微電子產品優良的電氣互連功能,在微電子領域應用廣泛。自動引線鍵合技術作為一種先進的引線鍵合技術具有絕對優勢。自動鍵合技術是自動鍵合機執行相應的程序,自動完成引線鍵合過程。自動鍵合具有可控化、一致性好和可靠性高等優勢。

隨著電子封裝技術的不斷發展,微波組件正在不斷向小型化、高密度、高可靠、高性能和大批量方向發展,對產品的可控化、高一致性、高可靠性和生產的高效率都提出了更高的要求,順應發展趨勢實現自動化生產已成為一種趨勢。所以,對自動化鍵合工藝的研究和優化是非常有必要的。

1 自動金絲鍵合特點

自動鍵合技術是鍵合機執行相應的程序,自動完成引線鍵合過程。鍵合程序的編制包括圖像識別點設置、鍵合線設置、鍵合參數設置和程序優化。自動鍵合工藝過程包括圖像識別和鍵合。自動鍵合具有以下特點:

a)鍵合線長度、弧度、尾絲長度、弧高和鍵合參數等可編程控制;

b)深腔鍵合能力達13 mm;

c)靜態和動態壓力控制精度可達±1 cN;

d)弧高控制70~20 mm,精細間距40 μm;

e)連續實時監控鍵合質量;

f)鍵合一致性好,效率高。

2 試驗方法

基于HESSE-BJ820自動鍵合機,采用延展率1%~4%、金質量分數99.99%、直徑25 μm的金絲,TCLHE-1/16-1-45-CG-2020-M型劈刀,選取陶瓷基板為鍵合基板樣品,熱臺溫度設定為110 ℃。選定金絲變形度、超聲功率、超聲時間和鍵合壓力等鍵合參數作為試驗的控制變量,采用控制單一變量的方法進行試驗設計。通過鏡檢和拉力測試等方法分析不同參數對自動鍵合形貌、一致性和可靠性的影響規律。

設計正交試驗,得到優化的自動鍵合參數組合,并進行試驗驗證。通過鏡檢和拉力測試等方法進行試驗分析,統計分析試驗數據,得出均值、標準方差和 C PK 等值,對鍵合一致性和可靠性進行評估。

3 試驗與結果分析

3.1 自動鍵合參數的影響

3.1.1 金絲變形度對鍵合的影響

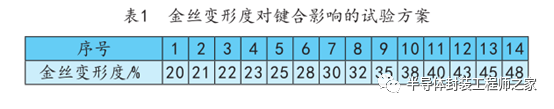

根據經驗值,將超聲功率設定為20%,超聲時間設定為100 ms,鍵合壓力設定為0.18 N,對金絲變形度進行單一變量研究。根據已有經驗,確定試驗范圍,在所選范圍內確定14個數值,每個值對應鍵合5根絲,對其進行試驗和分析。試驗方案見表1。

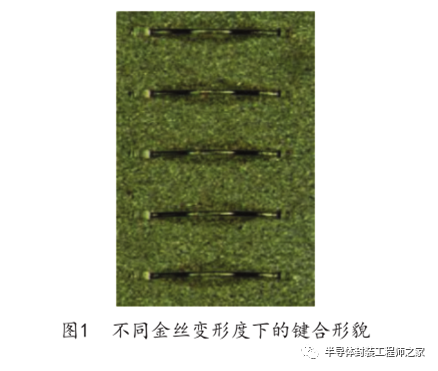

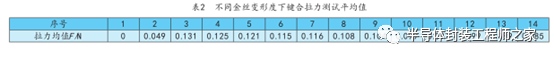

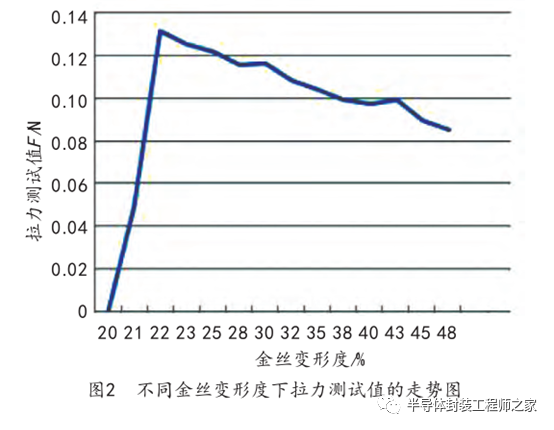

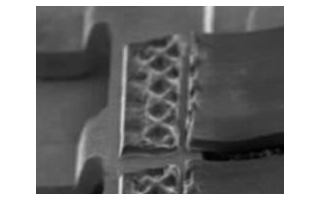

按照以上參數和方案進行自動鍵合,通過鏡檢和拉力測試等方法分析金絲變形度對自動鍵合的影響。分別使用60倍和200倍光學顯微鏡對鍵合金絲結果和鍵合點的形貌進行鏡檢,發現金絲變形度為20%(自動鍵合機允許的最低值)時,金絲沒有鍵合上;金絲變形度為21%時,有3根引線脫鍵;其余鍵合金絲和鍵合點形貌都正常,且滿足鍵合標準,如圖1所示。使用Dag-4000拉力測試儀對鍵合好的金絲進行100%(沒有鍵合上的和脫鍵的除外)的拉力測試,每組取其平均值,結果見表2。不同金絲變形度下,拉力測試值的走勢如圖2所示。

通過以上數據分析得出:金絲變形度太小(允許的最低值為20%)<22%時,會導致鍵合不上或者鍵合點脫鍵;當金絲變形度>22%時,鍵合強度會隨著金絲變形度的增大而減小,金絲變形度過大,會造成鍵合點根部受損。

根據實際經驗,一般陶瓷基板上金絲鍵合金絲變形度都控制在25%~48%的范圍內。由以上結果可知,在此范圍內,金絲和鍵合點的形貌都符合實際要求,鍵合強度也滿足要求。

3.1.2 超聲功率對鍵合的影響

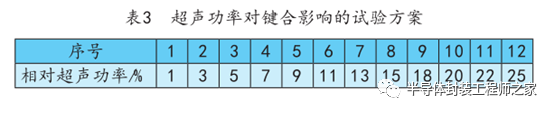

根據經驗值,將金絲變形度設定為42%,超聲時間設定為100 ms,鍵合壓力設定為0.18 N,對超聲功率進行單一變量研究。根據已有經驗,確定試驗范圍,在所選范圍內確定12個數值,每個值對應鍵合5根絲,對其進行試驗和分析。試驗方案見表3。

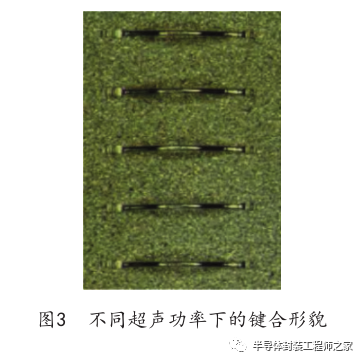

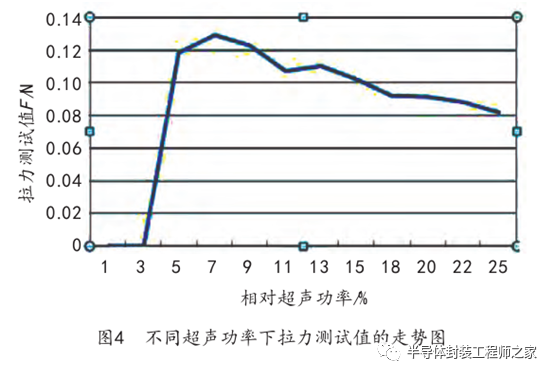

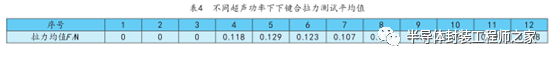

按照以上參數和方案進行自動鍵合,通過鏡檢和拉力測試等方法分析超聲功率對自動鍵合的影響。分別使用60倍和200倍光學顯微鏡對鍵合金絲結果和鍵合點的形貌進行鏡檢,發現相對超聲功率在1%~5%的范圍內時,金絲沒有鍵合上;相對超聲功率>5%時,鍵合金絲和鍵合點形貌都正常,且滿足鍵合標準,如圖3所示。使用Dag-4000拉力測試儀對鍵合好的金絲進行100%(沒有鍵合上的除外)的拉力測試,每組取其平均值,結果見表4。不同超聲功率下,拉力測試值的走勢如圖4所示。

通過以上數據分析得出:超聲功率太小,當相對超聲功率<5%時,會導致鍵合不上;當相對超聲功率>5%時,鍵合金絲和鍵合點形貌都滿足要求;相對超聲功率在5%~7%范圍內,金絲鍵合強度會隨著超聲功率的增大而增大;當相對超聲功率>7%時,鍵合強度基本是隨著超聲功率的增大而減小;根據超聲功率變化的間距,和其所對應的鍵合強度的變化,可以看出,超聲功率對鍵合的影響很大。

根據實際經驗,一般陶瓷基板上金絲鍵合相對超聲功率都控制在9%~20%的范圍內。由以上結果可知,在此范圍內,金絲和鍵合點的形貌都符合實際要求,鍵合強度也滿足要求。

3.1.3 超聲時間對鍵合的影響

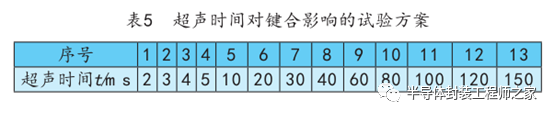

根據經驗值,將金絲變形度設定為42%,相對超聲功率設定為20%,鍵合壓力設定為0.18 N,對超聲時間進行單一變量研究。根據已有經驗,確定試驗范圍,在所選范圍內確定13個數值,每個值對應鍵合5根絲,對其進行試驗和分析。試驗方案見表5。

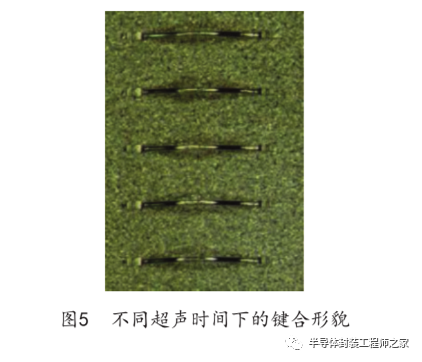

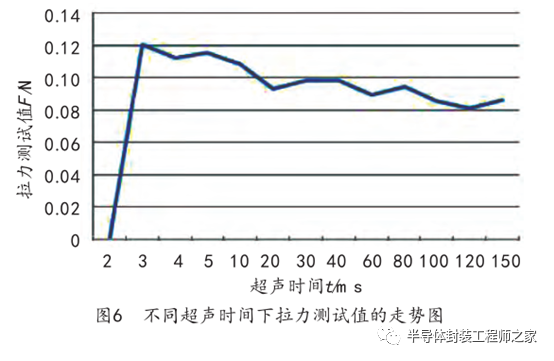

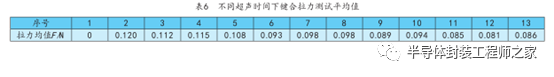

按照以上參數和方案進行自動鍵合,通過鏡檢和拉力測試等方法分析超聲時間對自動鍵合的影響。分別使用60倍和200倍光學顯微鏡對鍵合金絲結果和鍵合點的形貌進行鏡檢,發現超聲時間為2 ms(自動鍵合機允許的最低值)時,金絲沒有鍵合上;超聲時間>3 ms時,鍵合金絲和鍵合點形貌都正常,且滿足鍵合標準,如圖5所示。使用Dag-4000拉力測試儀對鍵合好的金絲進行100%(沒有鍵合上的除外)的拉力測試,每組取其平均值,結果見表6。不同超聲時間下,拉力測試值的走勢如圖6所示。

通過以上數據分析得出:超聲時間太小(允許的最小值為2 ms),會導致鍵合不上;當超聲時間>3 ms時,鍵合金絲和鍵合點形貌都滿足要求,金絲鍵合強度會隨著超聲時間的增大而減小。根據超聲時間變化的間距,和其所對應的鍵合強度的變化,可以看出,超聲時間對鍵合的影響不是很大,超聲時間在很大的變化范圍內,鍵合強度變化基本成平緩態勢。

根據實際經驗,一般陶瓷基板上金絲鍵合的超聲時間都控制在10~80 ms的范圍內。由以上結果可知,在此范圍內,金絲和鍵合點的形貌都符合實際要求,鍵合強度也滿足要求。

3.1.4 鍵合壓力對鍵合的影響

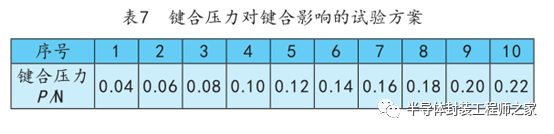

根據經驗值,將金絲變形度設定為42%,相對超聲功率設定為20%,超聲時間設定為100 ms,對鍵合壓力進行單一變量研究。根據已有經驗,確定試驗范圍,在所選范圍內確定10個數值,每個值對應鍵合5根絲,對其進行試驗和分析。試驗方案見表7。

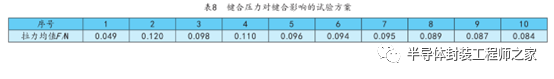

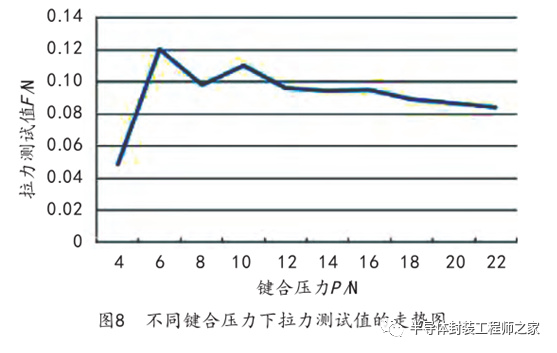

按照以上參數和方案進行自動鍵合,通過鏡檢和拉力測試等方法分析鍵合壓力對自動鍵合的影響。分別使用60倍和200倍光學顯微鏡對鍵合金絲結果和鍵合點的形貌進行鏡檢,發現鍵合壓力為0.04 N時,金絲有兩根脫鍵;鍵合壓力>0.06 N時,鍵合金絲和鍵合點形貌都正常,且滿足鍵合標準,如圖7所示。使用Dag-4000拉力測試儀對鍵合好的金絲進行100%(脫鍵的除外)的拉力測試,每組取其平均值,結果見表8。不同鍵合壓力下,拉力測試值的走勢如圖8所示。

通過以上數據分析得出:鍵合壓力太小<0.06 N,會導致鍵合不上或者脫鍵;當鍵合壓力>0.06 N時,金絲鍵合和鍵合點形貌都滿足要求,金絲鍵合強度基本上會隨著鍵合壓力的增大而減小。根據鍵合壓力變化的間距和其所對應的鍵合強度的變化,可以看出,鍵合壓力在一定的范圍內0.12~0.18 N,鍵合強度變化基本成平緩態勢。

根據實際經驗,一般陶瓷基板上金絲鍵合壓力都控制在0.08~0.18 N的范圍內。由以上結果可知,在此范圍內,金絲和鍵合點的形貌都符合實際要求,鍵合強度也滿足要求。

4 參數優化

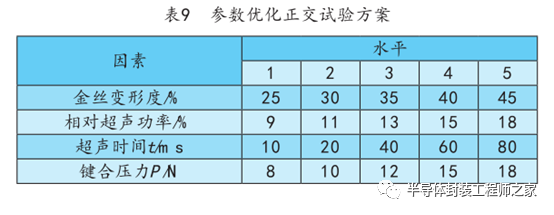

在以上試驗的基礎上,設計正交試驗,來優化陶瓷基板上自動鍵合的工藝參數。由于只單一優化陶瓷基板上自動鍵合的參數,所以選擇在如上所述的陶瓷基板表面鍵合且鍵合第一點與第二點的參數設置相同。首先采用4因素5水平的正交試驗方法,試驗方案見表9。

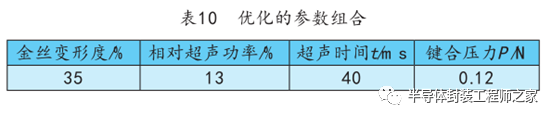

根據以上試驗方案,匹配各參數,每組鍵合20根絲,通過鏡檢和拉力測試等方法分析鍵合的一致性和可靠性。通過試驗得出以下最佳參數組合,見表10。

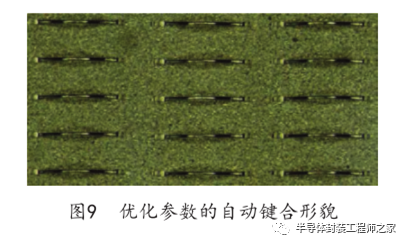

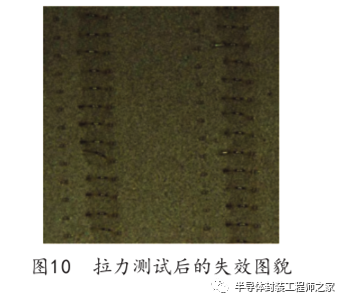

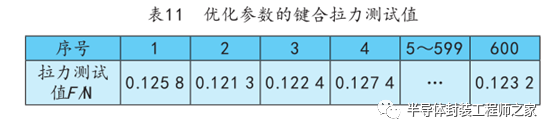

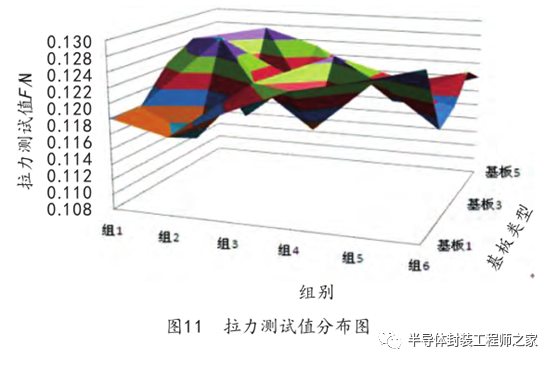

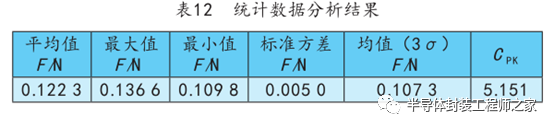

通過試驗驗證以上參數組合。根據以上參數進行設置,自動鍵合600根絲,通過鏡檢、拉力測試和C PK 值等測算來分析鍵合的形貌、一致性和可靠性。分別使用60倍和200倍光學顯微鏡對鍵合金絲結果和鍵合點的形貌進行鏡檢,發現鍵合金絲和鍵合點形貌都一致良好,且滿足要求,如圖9所示。使用Dag-4000拉力測試儀對鍵合好的金絲進行100%的破壞性拉力測試實驗,結果發現,失效模式基本一致,如圖10所示,且拉力測試值分布均勻,一致性好,見表11。拉力數據分布曲面圖更加直觀地表示出了拉力數據的分布,如圖11所示。

為了進一步驗證,做了數據的統計分析。根據統計數據分析得出,拉力測試值的平均值、最大值、最小值、標準方差、均值和 C PK 等值見表12。

通過以上數據分析得出,鍵合拉力測試值分布在0.109 8~0.136 6 N范圍內,平均值為0.122 3 N,都滿足要求。根據 C PK 值的判斷標準, C PK 值越大表示品質越佳, C PK >2.0為A ++ 級,可見鍵合狀態穩定,一致性好。同時數據呈標準方差為0.005 N,均值為0.107 3 N的正態分布,且過程控制可以達到3 σ 的水平,受控概率為99.73%,可以看出拉力測試值分布均勻,狀態穩定。

5 結論

1)陶瓷基板上自動金絲鍵合,金絲變形度太小(允許的最低值為20%)<22%時,會導致鍵合不上或者鍵合點脫鍵;當金絲變形度>22%時,鍵合強度會隨著金絲變形度的增大而減小,金絲變形度太大,會造成鍵合點根部受損。

2)陶瓷基板上自動金絲鍵合,相對超聲功率太小<5%時,會導致鍵合不上;當超聲功率>5%時,金絲鍵合和鍵合點形貌都滿足要求;相對超聲功率在5%~7%范圍內,金絲鍵合強度會隨著超聲功率的增大而增大;當相對超聲功率>7%時,鍵合強度基本是隨著超聲功率的增大而減小;超聲功率對鍵合的影響較大。

3)陶瓷基板上自動金絲鍵合,超聲時間太小(允許的最小值為2 ms),會導致鍵合不上;當超聲時間>3 ms時,金絲鍵合和鍵合點形貌都滿足要求,金絲鍵合強度會隨著超聲時間的增大而減小。超聲時間對鍵合的影響較小,超聲時間在很大的變化范圍內,鍵合強度變化基本成平緩態勢。

4)陶瓷基板上自動金絲鍵合,鍵合壓力太小<0.06 N時,會導致鍵合不上或者脫鍵;當鍵合壓力>0.06 N時,金絲鍵合和鍵合點形貌都滿足要求,金絲鍵合強度基本上會隨著鍵合壓力的增大而減小。鍵合壓力在一定的范圍內0.12~0.18 N,鍵合強度變化基本成平緩態勢。

5)通過正交試驗得出陶瓷基板上自動金絲鍵合的優化參數,鍵合形貌好,一致性高。拉力測試值分布在0.109 8~0.136 6 N范圍內,平均值為0.122 3 N。根據 C PK 值的判斷, C PK >2.0為A ++ 級,可見鍵合狀態穩定,一致性好。根據標準方差、均值和西格瑪可以看出,拉力測試值分布均勻,狀態穩定。

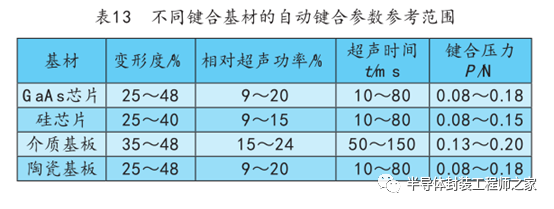

在實際生產中,不同的基材對應不同的鍵合參數。根據本文的試驗方法進行了大量試驗,結合日常生產實際經驗,給出不同鍵合基材的自動鍵合參數的參考范圍見表13。

6 結束語

本文研究了陶瓷基板上自動鍵合各參數對鍵合形貌、一致性和可靠性的影響,也通過正交試驗給出了優化參數組合。在實際工作中要根據實際情況,綜合其他各種因素,如原材料、劈刀、溫度和前道工序工藝等都會對自動鍵合造成影響。所以,要根據試驗,采取最優化組合,從而提高鍵合的可靠性和一致性。

審核編輯:劉清

-

顯微鏡

+關注

關注

0文章

565瀏覽量

23049 -

陶瓷基板

+關注

關注

5文章

212瀏覽量

11428 -

拉力測試儀

+關注

關注

0文章

15瀏覽量

6763

原文標題:自動金絲鍵合參數的影響及其優化

文章出處:【微信號:半導體封裝工程師之家,微信公眾號:半導體封裝工程師之家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

晶圓鍵合中使用的主要技術

鍵合線等效電阻的IGBT模塊老化失效研究

銅混合鍵合的發展與應用

鍵合銅絲的研究及應用現狀

金絲鍵合工藝溫度研究:揭秘鍵合質量的奧秘!

陶瓷基板上自動鍵合各參數對鍵合形貌的影響研究

陶瓷基板上自動鍵合各參數對鍵合形貌的影響研究

評論