內燃機 (ICE) 車輛依靠鉛酸電池為其引入高級駕駛輔助系統 (ADAS) 所需的眾多電子控制單元 (ECU) 供電。根據系統的復雜性,這些負載需要幾安培到幾十安培的電流。在本應用筆記中,我們回顧了汽車ECU電源管理系統的不同復雜程度。對于低復雜度,單芯片前端降壓轉換器是提高效率和PCB尺寸的最佳解決方案。對于中等復雜程度,PWM 控制器與外部 MOSFET 結合使用是最佳方法。最后,對于更高水平的功率,兩相交錯方法在效率和尺寸方面產生最佳結果。

在汽車中引入高級駕駛輔助系統(ADAS)后,通過增加多個顯示器和傳感器,增加了電子負載的數量。高端汽車需要近百個電子控制單元(ECU)。每個ECU通過降壓轉換器從汽車電池獲取電力。ECU中的片上系統(SoC)需要越來越高的功率水平,在某些情況下接近200W。

內燃機 (ICE) 車輛依靠鉛酸電池為電子負載供電。電池原始電源和精密電子設備之間的接口需要一個前端穩壓器,該穩壓器可以支持不同的瞬態條件,例如冷啟動和啟動/停止,同時承受負載突降。反過來,前端穩壓器必須提供干凈的中間電壓,該中間電壓可以向上或向下轉換,以提供每個電子負載所需的專用電源軌。

在本文中,我們將回顧不同復雜程度的ECU的電源管理要求,并解釋如何為每個ECU選擇最佳的前端穩壓器解決方案。

典型電子控制單元系統

前端降壓轉換器與電池連接,處理其電壓變化和瞬變(負載突降),并提供一個控制良好的3.3V電壓。從這條軌道上,汽車電子設備的主要元件被供電。前端降壓轉換器的總電流負載可以從幾安培到幾十安培不等,具體取決于系統的復雜性。

降壓轉換器必須承受電池電壓,在充滿電的電池上,電池電壓可能高達14.7V。采用啟停技術的車輛在發動機啟動時會遇到較大的電壓驟降,因此電源的下限遠低于典型的12V,可能低至4V或更低。需要高且控制良好的PWM開關頻率(高于500kHz至1.7MHz的AM頻段范圍)以減少射頻干擾,而擴頻則需要滿足電磁干擾(EMI)標準。由于ECU僅提供100μA的靜態電流,板載降壓轉換器節省的每一微安電流都是可用于模塊微控制器、存儲器或控制器局域網(CAN)的微安。最后,高效降壓轉換器將減少總熱量產生,提高系統的可靠性。

復雜度低

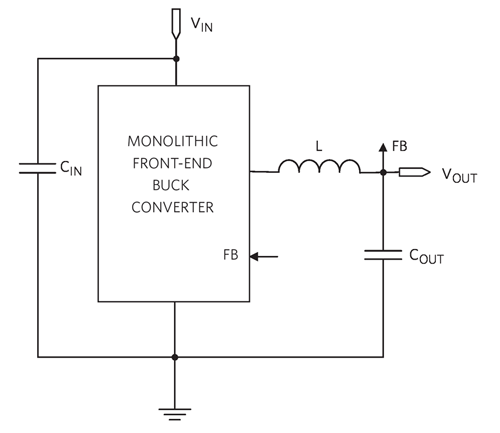

如果ECU復雜度較低,則一個簡單的全單芯片IC就足以滿足前端降壓轉換器的需求,如圖3所示。對于低于8A的電流水平,單片解決方案可以在盡可能小的PCB面積內提供最佳效率。單片式轉換器集成了 MOSFET,可以干凈有效地檢測高側 MOSFET R 兩端的電感電流DS(ON),避免使用昂貴且耗散的檢測電阻。MOSFET 的集成還降低了整體解決方案尺寸和成本,同時最大限度地減少了 PCB 布局引入的寄生效應。最佳布局可改善 EMI 性能并提高效率。

圖3.單芯片前端降壓轉換器

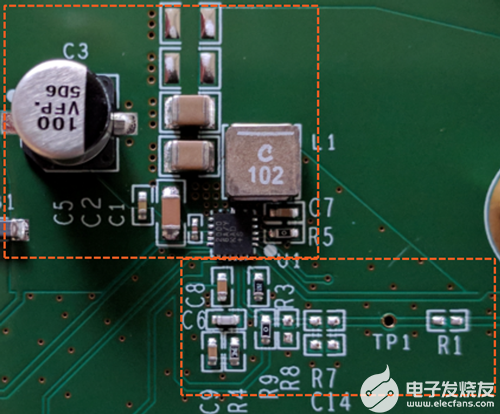

通過這種實現,3.3V、6A解決方案的總PCB面積為300mm2如圖4所示。

圖4.單片前端降壓轉換器PCB面積(300mm2)

中等復雜度

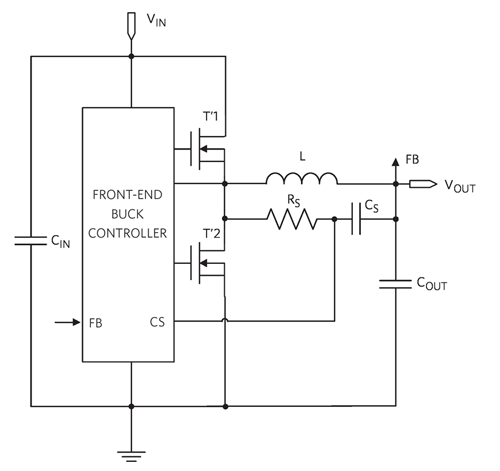

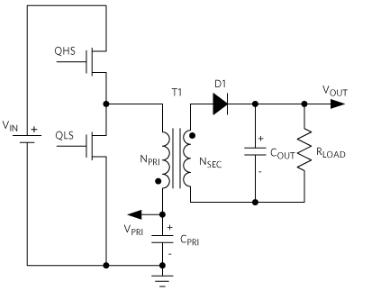

對于需要8A至20A總電流的中高級系統復雜性,前端降壓轉換器最方便的解決方案是控制器IC和外部低R。DS(ON)場效應管(圖 5)。通過正確選擇 MOSFET、電感器和最佳 PCB 布局,可以獲得高效率。直流電阻(DCR)電流檢測可進一步降低損耗,從而避免與檢測電阻相關的損耗。在這種情況下,電感電流在C上被感測S電容器。如果電感時間常數(L/RL) 與外部網絡的時間常數 (RSx CS),電容器C兩端的電壓S等于電感寄生電阻兩端的電壓 RL(已知值)。這允許推導電感電流。

圖5.具有外部 MOSFET 的前端降壓控制器

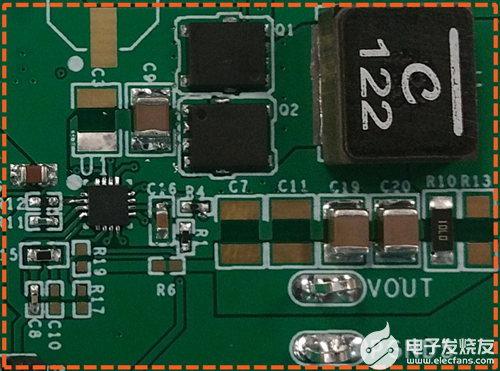

通過這種實現,3.3V、7A解決方案的PCB面積為500mm2如圖 6 所示。本案例與前一個案例之間的準同類比較表明,對于總電流水平低于8A的系統,使用單片解決方案具有優勢。另一方面,基于控制器的解決方案在較高電流下變得強制性。

圖6.基于控制器的前端降壓PCB面積(500mm2)

高度復雜

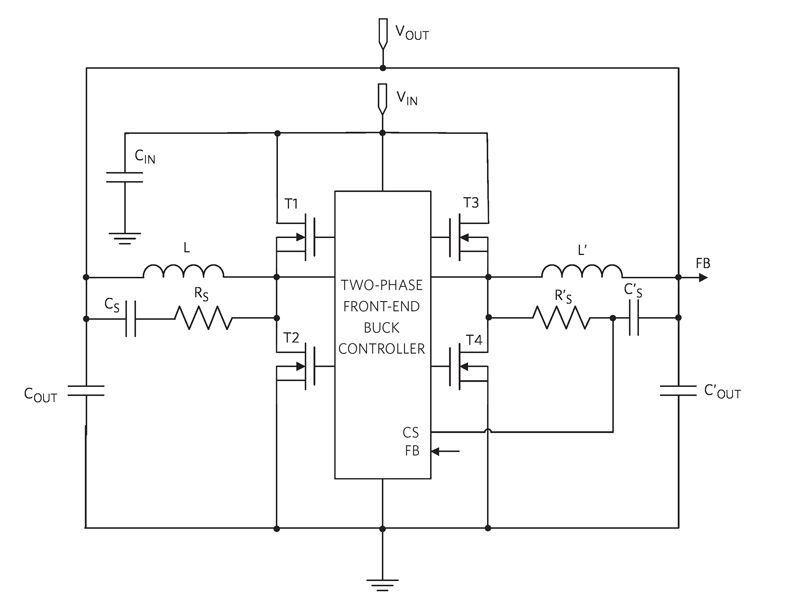

對于要求總電流水平高于20A的系統,兩相交錯式控制器是前端降壓轉換器的最佳解決方案,如圖7所示。

圖7.兩相交錯式前端降壓轉換器

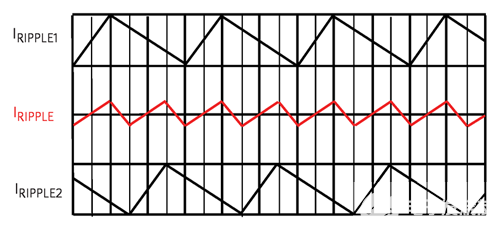

兩個交錯相位可確保降低紋波電流。在相對較低的每相工作頻率下獲得較低的總紋波電流。例如,圖8顯示,在33%占空比下,兩個紋波電流錯相180°,導致總紋波電流在兩倍頻率下幅度為單相幅度的一半。較高頻率下的紋波電流越低,意味著輸出端需要的電容更少,從而減小了BOM。

圖8.兩相電流紋波降低與時間的關系

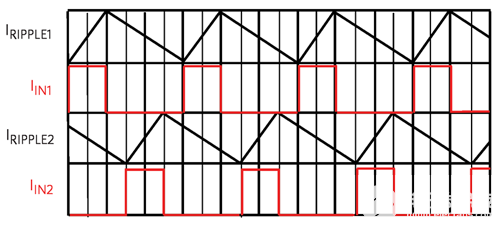

兩相架構還需要較少的輸入電容。總輸入電流是兩個異相電流(I合1和我IN2在圖 9 中)。在這里,與允許較小輸入電流紋波濾波器的單相操作相比,隨著時間的推移分散總輸入電流會降低輸入電流的總RMS值。

圖9.兩相輸出紋波電流和輸入電流與時間的關系

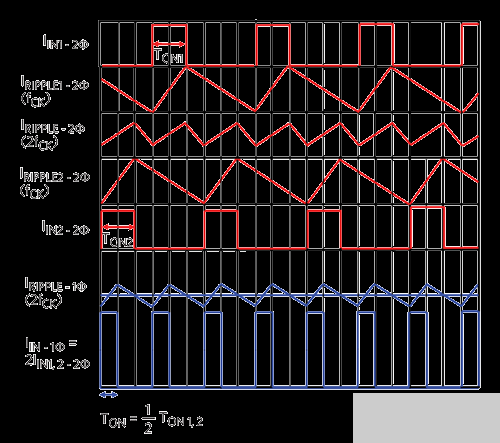

此外,如圖10所示,當兩種方案以相同的輸出紋波頻率運行時,兩相(2F,以紅色顯示)比單相(1F,以藍色顯示)更有效。單相,以兩倍于時鐘頻率(fCK)的兩相,也可以實現高頻和低電流紋波,但開關損耗更高。兩種方案在一個周期內的轉換次數相等,但雙相轉換器消耗的電流是單相轉換器的一半(超過持續時間的兩倍),從而降低了開關損耗。

圖 10.兩相電流與單相電流與時間的關系

雙相轉換器的另一大優點是負載階躍期間的快速瞬態響應和更低的電壓過沖/下沖。由于每相電流減半,電流紋波幅度減小,紋波頻率翻倍,現在可以推高相位開關頻率,以進一步減小元件尺寸,并增加轉換器的近距離帶寬,而不會遇到熱限制。

最后,隨著總負載電流的增加,無源元件的尺寸也會增加。對于高于20A的負載,用于單相的外部FET和電感可能體積龐大且效率低下。采用多相操作可降低每相電流,從而確保無源器件的最佳尺寸。

解決方案示例:低復雜度系統

MAX20004、MAX20006和MAX20008為小尺寸、同步降壓轉換器,集成高邊和低邊MOSFET。它們在 3.5V 至 36V 的輸入電壓范圍內提供高達 8A 的電流,而在空載時僅使用 25μA 的靜態電流。小型 3.5mm x 3.75mm 封裝需要極少的電路板空間和極少的外部元件。

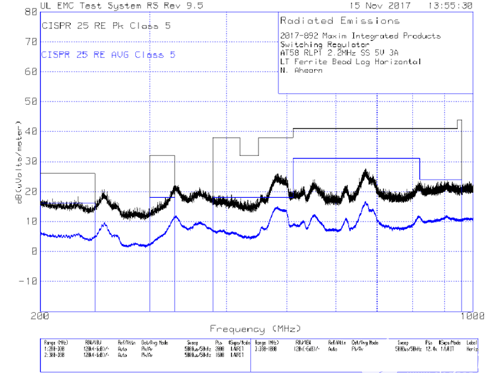

EMI是汽車客戶最關心的問題。強制脈寬調制 (PWM) 模式可用于消除頻率變化并有助于最大限度地降低 EMI。工廠啟用的擴頻也可用于進一步降低EMI。圖11顯示了輕松滿足輻射發射限值的設備。

圖 11.通過 FPWM 和擴頻實現低輻射發射

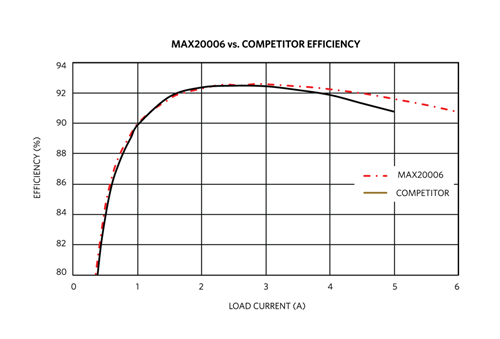

圖12給出了MAX20006降壓轉換器與類似器件相比的效率優勢。低R-RDS(ON)集成的 MOSFET 晶體管和不帶鍵合線的 FCQFN 封裝可確保在高負載電流下實現卓越的效率。

圖 12.降壓轉換器效率比較

解決方案示例:中等復雜度系統

MAX20098為2.2MHz同步降壓型控制器IC,靜態電流為3.5μA。該器件采用 3.5V 至 42V 的輸入電壓電源工作,并以 99% 占空比運行,可在壓差條件下工作。它適用于具有中高功率要求和高達 20A 電流的應用。為了獲得最高效率,該器件的時鐘頻率可低至 220kHz。

解決方案示例:高復雜性系統

MAX20034為2.2MHz、單輸出、兩相交錯或雙輸出、單相同步降壓控制器。該器件采用 3.5V 至 42V 輸入電壓電源工作,并以 99% 占空比運行,可在壓差條件下工作。它適用于具有高功率要求和高達 40A 電流的應用。為了獲得最高效率,該器件的時鐘頻率可低至 220kHz。

所有示例設備都支持需要電源的應用 直接調節汽車電池。這些特點是 通過寬輸入電壓范圍,有助于抵御惡劣天氣 瞬態條件,如汽車冷啟動或發動機 停止-啟動條件。

結論

內燃機動力車輛依靠鉛酸電池為其供電 眾多電子負載。根據系統復雜性, 這些負載需要從幾安培到幾十安培 當前。

在本文中,我們回顧了不同復雜程度的 汽車ECU電源管理系統。對于低水平 復雜而言,單芯片前端降壓轉換器是 效率和PCB尺寸的最佳解決方案。對于中等水平 復雜性,PWM 控制器與外部結合使用 MOSFET是最好的方法。最后,為了獲得更高水平的功率, 兩階段交錯方法在方面產生最佳結果 的效率和規模。

審核編輯:郭婷

-

轉換器

+關注

關注

27文章

8721瀏覽量

147405 -

ecu

+關注

關注

14文章

889瀏覽量

54569 -

adas

+關注

關注

309文章

2186瀏覽量

208702

發布評論請先 登錄

相關推薦

如何為降壓型DC/DC轉換器選擇合適的電感和電容

用于汽車應用及非汽車應用的降壓轉換器

如何正確選擇一臺合適的增減轉換器

從思考步驟、計算公式、實例上為DC/DC轉換器選擇電感和電容

M0L 或 M0G:如何為您的應用選擇合適的 MSP 微控制器

如何為您的汽車ECU選擇合適的前端降壓轉換器

如何為您的汽車ECU選擇合適的前端降壓轉換器

評論