摘?要:本文主要闡述立體庫儲存系統將產品運輸至機器人分揀(播種)和交叉帶分揀的貨到人控制技術的實現,并將播種盒暫存的自動化系統技術的設計與應用。該應用基于第三方供應鏈云倉儲業務環境對智能設備的設計,使得不同自動化設備在整體系統作業中,在滿足不同產品的自動化需求,提高發貨效率和訂單準確率,減少操作人員數量等方面起到幫助。

一、前言

近幾年來對輸送分揀系統需求增幅最大的無疑是物流快遞行業,中國的物流配送時效已經從以天為單位,向以小時和分鐘為單位邁進,要高效地處理如此大的物流量,離不開智能技術。用自動化的快速分揀技術取代大量的人工分揀,不僅降低了人力成本,同時還大幅提高了分揀作業的效率與準確率,電商包裹配送的多品種、小批量、高頻次特征,是推動自動分揀系統市場需求快速增長的基礎。

對立體倉庫、分揀系統以及設備系統集成需求旺盛,物流裝備系統化、自動化、智能化、產品產業化趨勢明顯,大型、高端物流系統主要包括存儲系統、輸送系統、分揀系統、軟件控制系統,各個系統又由具體的設備或軟件集成,彼此之間相互聯系、緊密配合最終完成物料搬運和準確投遞。

物流智能裝備技術是物流自動化的核心,物流裝備產業鏈包括上游的系統集成和研發設計,中游的硬件設備,以及下游的現場實施與物流服務。自動化輸送分揀技術主要分為兩大流派,一個是以輸送線、分揀機構成的傳統自動化分揀系統。而另一個流派就是自KIVA機器人開始興起的AGV分揀系統。每種設備和技術都有其最適用的領域,針對自動化分揀系統可處理貨物的重量,簡單劃分了不同類型設備的應用范圍。交叉帶分揀系統和AGV分揀系統是近兩年市場應用非常火熱的自動化物流裝備。

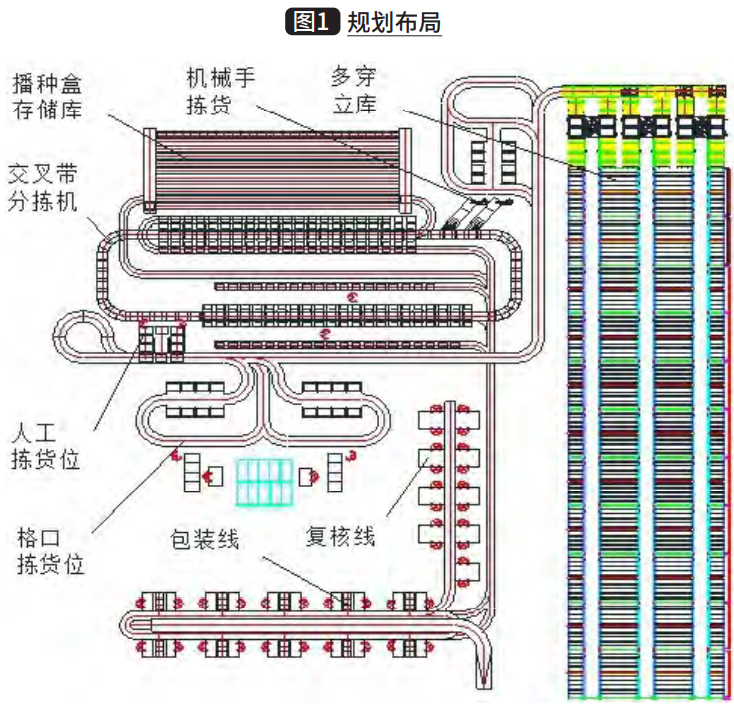

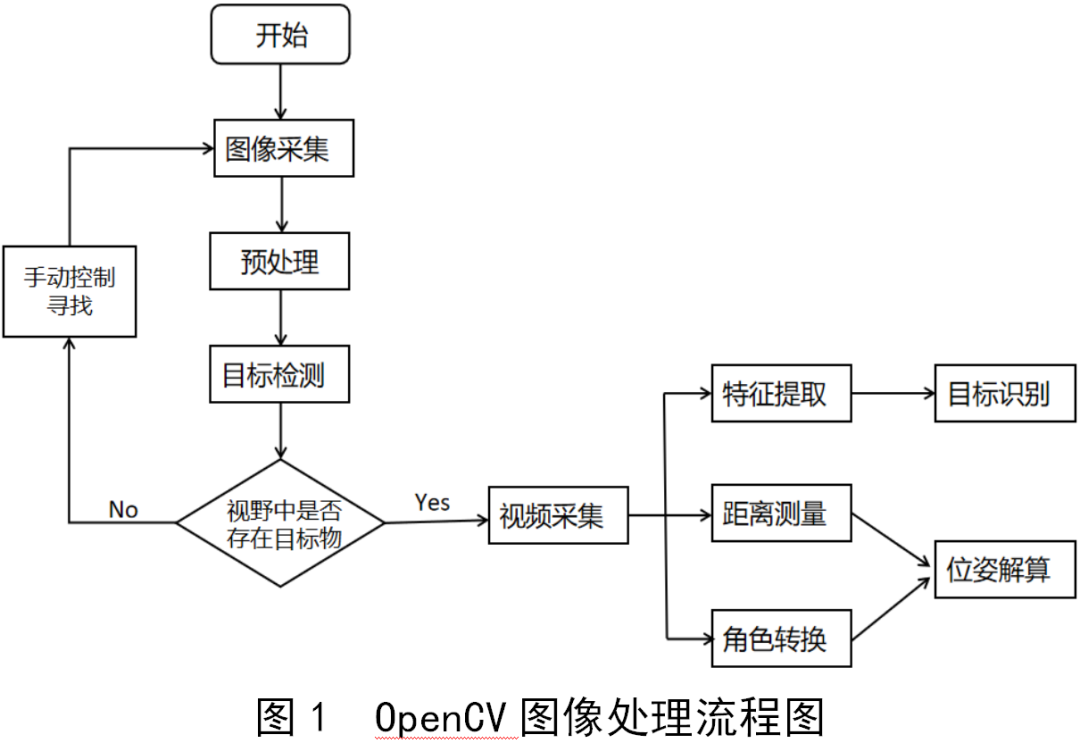

本文主要圍繞交叉帶分揀機而設計的自動化分揀系統進行分析,交叉帶分揀機是利用直線動力驅動的小車隊沿著環形軌道高速運動,將貼有標簽的貨物經過掃描器讀碼進行分揀,適用于電商、服裝、快遞等行業的大中型場地。交叉帶分揀機采用傳統機械式設計,原理簡單,結構比較堅固,分揀動作輕柔、準確。優點是在訂單量足夠大的時候,分揀效率最高,所以受到電商、快遞客戶青睞,成為近年來分揀設備中的主流。該應用規劃布局(圖1)由多穿立庫、交叉帶分揀機、機械手揀貨位、人工揀貨位、格口揀貨位、播種盒存儲區、復核包裝線幾部分組成。

二、智能立體庫存儲系統

物流自動化指將條形碼、射頻識別、傳感器、GPS 等技術運用于物流業各個過程中,實現物流自動化運作,提高服務水平,降低成本。自動化立體庫具有存儲容量大、自動存取貨品、作業速度快、處理水平高等優勢,自動化倉儲系統利用計算機和軟件系統,對倉庫操作人員在客戶端輸入的物品信息進行處理,實現信息資源的共享。

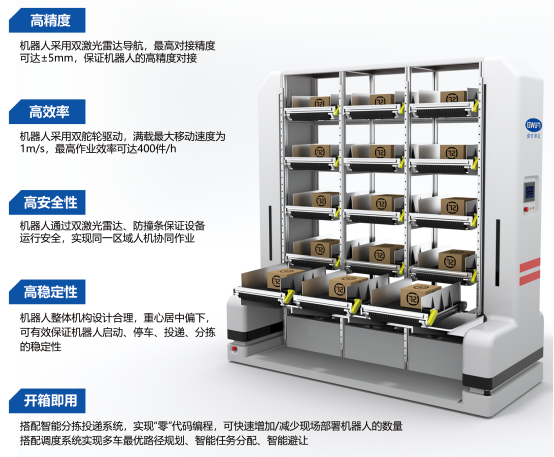

穿梭車是一種智能機器人,通過系統控制實現取貨、運送、放置等任務,與上位機進行通訊,實現自動化存取等功能;穿梭車式立體庫系統將傳統立體庫加上高精度導軌,可以讓穿梭車(圖2)在上面平穩運行,從而極大地提高倉儲空間利用率。

對于第三方供應鏈云倉儲來說,SKU數量以及出貨速度是關鍵,因此需選擇兩向穿梭車,單深貨位多穿存儲貨架(圖3)作為周轉箱存儲單元庫。兩向穿梭車是一款在貨架軌道上運行,用于實現周轉箱出入庫作業的智能搬運設備;其擁有輕質的鋁制結構及精密的伸縮式撥指貨物抓取器,具備高速、高效、空間緊湊的優勢。

兩向穿梭車只有前進和后退兩個運行方向,相對于四向穿梭車和周轉箱堆垛機,其入庫存儲以及出庫分揀效率是最高的,行駛速度能達到4m/s,加速度2m/s2,最大載重35kg。低壓直流、超級電容供電,充電10秒可滿足穿梭車3分鐘使用需求,超級電容可反復充電100萬次,消耗能量少,出入庫處理能力是堆垛機立體倉庫的3~4倍,在相同處理量的情況下需要的巷道更少,減少使用空間和占地面積。

多穿立庫的大致流程為穿梭車運送周轉箱至層間線,層間線由多層相同的滾筒輸送線組成,負責接收來自穿梭車的周轉箱,也負責輸送周轉箱至穿梭車上,層間線對接高速料箱提升機(圖4)。高速料箱提升機是可實現料箱多層輸送或高底落差輸送的物流自動化設備,主要運用于多層自動生產裝配線或立體倉庫,進行貨品的往復式輸送,該系統布置雙貨位,提升機載貨平臺可以同時輸送兩個周轉箱,每個周轉箱可接收或輸送至任意的層間,運行速度快,最大速度5m/s,最大加速度3m/s2,出入庫效率高,結構簡單,故障率低,噪聲低,便于安裝維護。

三、分揀系統

貨到人揀選,即在物流揀選過程中,人不動,貨物被自動輸送到揀選人面前,供人揀選,貨到人揀選是物流配送中心一種重要的揀選方式。訂單結構是WMS軟件經過特定規則方式組合的相同類型的一組產品,也就是波次訂單,將一組或者幾組波次訂單產品的周轉箱通過WCS軟件下發,然后穿梭車根據下發的指令將周轉箱提取出庫,提升機輸送至滾筒流水線上,滾筒流水線通過移載分揀機將不同訂單的產品分配到不同的道口,這就是波次訂單貨到人系統。

第三方供應鏈云倉儲產品數量和規格多樣,包括服裝、化妝品、3C產品、食品、洗護類、玩具、家居用品、快消品、日用品等眾多品類,機械手揀貨對產品的要求有一定限制,因此揀貨位設置機械手揀貨和人工揀貨工位,部分人工揀貨位可彌補機械手揀貨的不足。

分揀機械手是一種應用范圍非常廣且技術附加值很高的數字控制裝備,該系統基于視覺的工業機械手對產品實施分揀,主要包括基于多軸機械手的分揀抓取子系統和圖像獲取分析子系統。被分配至分揀機械手揀選位的波次周轉箱,停留在機械手和視覺系統工作范圍內,以便視覺定位后機械手進行定位;視覺系統和機械手之間進行手眼標定,得到坐標與機械手基座之間的轉換關系;視覺相機通過自身標定后,得到與世界坐標系之間的關系等標定數據,通過算法提取物料框中被測物的3D數據,對數據進行處理,提取物體的3D信息。

基于手眼標定的結果,定位被測物3D信息相對于機械手基座的3D位姿,并以固有的通信方式告知機械手被測物體位置信息;根據處理的結果,將上述信息傳遞給機械手控制器,完成對機械手的關節控制,進而抓取(吸取)波次周轉箱里面的產品,并放置在交叉帶分揀機供包輸送帶上面,完成分揀操作。

交叉帶分揀機主要由控制裝置、分類裝置、輸送裝置及分揀道口四大部分組成。機械手揀選采用自動供包模式,自動供包系統由三段組成,分別為導入段、加速段和供包段。交叉帶分揀機滿足多行業的高效率分揀配送需求,其結構設計科學,采用多個小車承載,分揀適應性極強,性能穩定使用方便;對分揀商品的形狀和大小沒有限制,采用皮帶小車承載,除了易碎產品,基本都能進行分揀。但機械手抓取和供包輸送線對于相應的物資以及貨品的形狀、標簽朝向的要求會很高,而且機械手需要通過視覺確定抓取部位,揀選效率不是很高。

人工揀選采用人工供包,由前端工作人員將產品掃碼后直接放入小車上面,進行供包投放工作;由于人員數量及操作熟練度各不相同,所以供包效率波動幅度較大;但人工供包對前端貨物的要求較低,且不限制標簽朝向問題,對比機械手揀選效率相對較高。

被分配至人工揀貨工位的波次周轉箱,人員根據顯示器提示的揀選信息,把周轉箱里的產品揀放到交叉帶分揀機小車里,完成人工揀選操作。需要交叉帶分揀的物品經供包輸送線自動導入分揀機小車,通過與整個物流系統的WCS連接來進行控制,將物品分揀(播種)至設定的出口,通過滑槽進入對應的播種盒;訂單完成的播種盒流入輸送線,然后補充空的播種盒至滑槽口。

除了揀到交叉帶分揀設備的產品外,另外設置了部分格口式揀選工位,處理部分不能用于交叉帶分揀機分揀的產品,這些產品需要人工播種。揀選工作站是人與倉庫技術之間的紐帶,格口式揀選符合人體工學理念,可快速、安全地揀選物品,系統可以同時處理8個訂單。

揀選工作站適用于揀選所有類型的物品,包括易碎和體積稍大的物品,在最大化保護商品的同時實現較高的揀選性能。波次周轉箱輸送至格口式工位,通過顯示屏向揀選人員顯示揀選數量,揀選至哪個揀選槽(格口設置為8格),揀選人員揀出物品并將其放入相應的槽中,每個槽內放置一個播種周轉箱。一旦訂單完成,電子標簽系統完成交付,將完成的播種周轉箱從揀選槽取出,放入空的周轉箱。

四、復核包裝單元

經過交叉帶分揀機分揀(播種)完成的訂單產品,存放在播種盒(塑料周轉箱)里。播種盒經流水線輸送至周轉箱高速堆垛機取貨位置,周轉箱高速堆垛機將播種盒分配至播種盒立庫,播種盒立庫采用流利條滑道,播種盒的存儲沒有貨位限制,每一播種盒存儲通道排滿為止。播種盒立庫另一取貨端,另一臺周轉箱高速堆垛機將播種盒按照通道順序將播種盒周轉箱取出放在輸送線上,輸送線運輸至復核包裝工位。

所有揀貨完成的播種盒輸送至復核包裝工位(如圖7),工序包括:訂單復核、商品打包、張貼面單等;訂單復核包括訂單信息復核、商品復核,商品及訂單信息核實無誤后,進行商品打包作業,從而形成包裹。在這個過程中WMS需要分別輸入訂單號和掃描商品SKU條碼,從上架開始后,所有設備的唯一識別指標就是商品的SKU條碼。

包裝是在專門打包臺上進行的,包裝工作是根據不同的產品,采用不同的包裝方式,比如衣服類,需要衣服專用包裝袋和專用包裝盒;化妝品類需要放置填充物,防止產品破損和磨損;玻璃類需要氣泡柱袋整體包裹;還有的產品使用的紙箱帶有產品logo,不能混用,因此包裝環節是很復雜繁瑣的人工操作工序。張貼面單就是把不同快遞公司的快遞單貼在包裹上面,現在大部分包裹是可以實現自動化貼面單的。

五、系統定單量分析

交叉帶分揀機由于需要人工向小車上面放置物品,分揀效率設計9000件/小時,按照平均3件產品一個訂單,每小時的訂單產生量就是3000單,產生的快遞包裹也是3000個/小時,白天8小時是2.4萬單,考慮到夜間單量很少,估算5000單;一套自動化系統每天的單量是2.9萬單,不需要通過自動化設備播種的產品預估每天5000單,如單品件等,合計每天總單量3.4萬單。

一臺機械手的揀貨效率是1000件/小時,人工揀貨效率是2000件/小時,設置2臺機械手揀貨位完成夜間單量,設置2處人工揀貨位,2處格口揀貨位,合計10000件/小時,能夠滿足交叉帶分揀機的9000件/小時需求量。

播種盒存儲立庫主要是為夜班無人作業時暫存播種盒使用的,貨位建設6000個。不需要通過自動化設備播種的產品不通過立庫和分揀設備,也不占用設備流量。多穿立庫是按照波次下發訂單結構提取周轉箱產品,9000件產品預估需要1500個箱子經過多穿小車和提升機輸送至揀選工位。提升機最大揀貨效率是600c/h,布置三臺雙貨位提升機(每臺設有入庫和出庫),立體庫設三個多穿小車巷道,立庫高度9米,長度60米,存儲位設置17層,立體庫周轉箱貨位預計9000個。

六、總結

自動化系統最終目的是實現無人化,但這需要漫長的過程,而依靠現有技術,部分環節是可以實現無人自動化的。系統夜間自動下發訂單給多穿小車,對周轉箱進行提取,輸送至機械手揀貨位,機械手按照指令的要求將周轉箱內的產品揀放至交叉帶分揀機供包輸送帶上面,輸送帶將產品輸送至小車上,交叉帶分揀機按照指令將產品運送至設定的分揀道口滑槽,滑入對應的播種盒,因為夜間無人進行復核包裝,所以交叉帶分揀機播種完成的播種盒輸送至播種盒存儲立庫,等到白天操作人員開工后,將存儲立庫的播種盒提取輸送至人工打包工位進行操作。

系統白天的訂單按照結構分配至機械手和人工工位,不需要存儲播種盒,所以播種完成的播種盒直接輸送至復核包裝工位。播種盒里面是每個快遞單所包括的產品,人員對產品進行復核包裝裝箱。包裹粘貼快遞面單后就是快遞件,最終的快遞件的數量就是發貨單量。

審核編輯:劉清

-

控制系統

+關注

關注

41文章

6654瀏覽量

110768 -

機器人

+關注

關注

211文章

28614瀏覽量

207901 -

智能設備

+關注

關注

5文章

1063瀏覽量

50668

原文標題:智能分揀系統在電商倉儲行業的應用

文章出處:【微信號:vision263com,微信公眾號:新機器視覺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

創新驅動,助力物流行業高效分揀

摩登納(Modula):智能倉儲引領者,共創智慧物流新時代

廣州wms智能倉儲管理系統 盈致WMS系統服務商

智能倉儲解決方案 |倉儲管理系統 生產 無人倉

蘭寶工業智能讀碼器在物流行業的貨物自動分揀方面的應用

智能分揀系統在電商倉儲行業中有哪些應用

智能分揀系統在電商倉儲行業中有哪些應用

評論