新電子元件的研究和開發不斷發展,也隨之取得了成果。公司不斷嘗試開發越來越多的性能更高的設備,其特點是效率更高,電氣特性更好。碳化硅 (SiC)技術具有明顯的優勢,主要與其電阻有關。使用這種技術,可以獲得與使用硅基技術相同的電阻,但采用更小的質量。因此可以開發更小、更高效的組件。由于降低了開關損耗,因此可以使用較小的無源元件在更高的頻率下工作。

此外,碳化硅器件可以在更高的溫度下運行,并且可以采用降低的熱設計進行設計。因此,它們為汽車領域提供了理想的解決方案。使用 SiC 帶來的其他好處如下: 功率損耗可降低 10 倍;設備可以在更高的電壓下工作,斷電場 (V/cm) 增加十倍;冷卻系數增加了兩倍(熱導率 W/cm x °C);10 倍可改善頻率響應。這些杰出的電氣和物理特性是大多數公司使用碳化硅作為主要技術的原因。

應用

在過去幾年中,構建基于 SiC 的逆變器原型的汽車公司數量急劇增加。如今,80% 的汽車傳動系統活動以某種方式涉及 SiC,其余 20% 可能會效仿。

碳化硅功率 MOSFET、二極管和模塊的主要汽車應用是車載電動汽車 (EV) 充電器、DC/DC 轉換器和傳動系統逆變器。P凸耳式混合動力電動汽車和電動汽車的電池(BEV的)使用車載充電器為“加油”車輛電池或者在家里或在公共充電站。工作原理很簡單:充電器將90至265 VAC的插座電源轉換為直流電給電池充電。動力傳動系統設備用于 BEV 動力系統和商用車輛。動力傳動系統是一項重要且具有挑戰性的應用。因此,它為創新提供了巨大的機會。

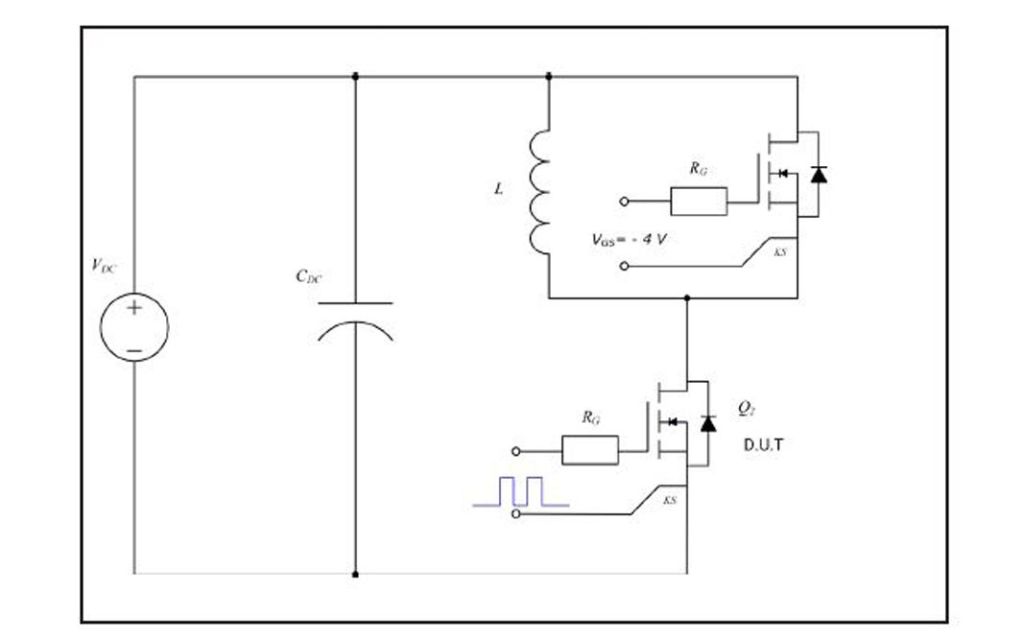

據該公司稱,Wolfspeed E 系列產品線中的 SiC MOSFET具有業界最低的開關損耗和最高的品質因數。E 系列 MOSFET(圖 1)針對 EV 電池充電器和高壓 DC/DC 轉換器的使用進行了優化,并且在 Wolfspeed 的 6.6 kW 雙向車載充電器參考設計中具有特色。

圖 1:用于 E 系列汽車 SiC 功率 MOSFET 的鉗位電感開關測試電路

電動車運營

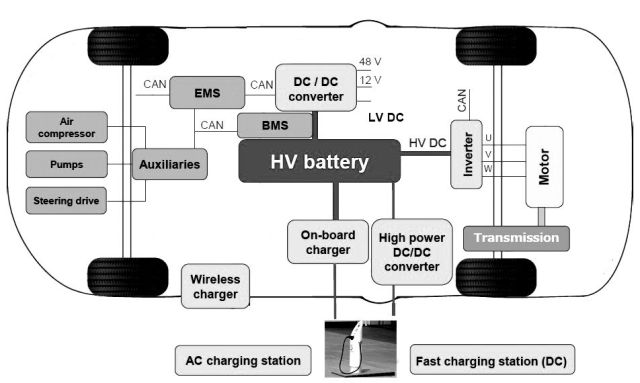

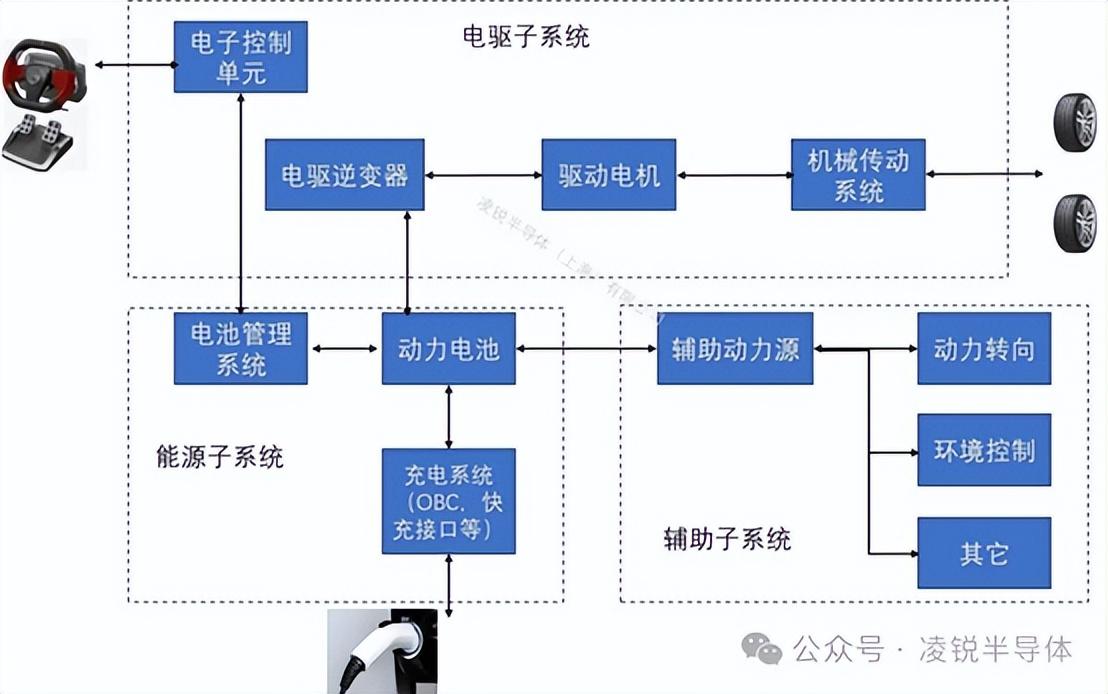

圖 2 給出了一個框圖,說明了電動汽車的基本操作。我們可以看到與主要功能相關的塊,例如車載充電器(允許連接到外部交流充電站)、無線充電器、DC/DC 轉換器、大功率 DC/DC 轉換器(允許連接到 DC快速充電站)和逆變器——本文的主要主題。

圖 2:基本 EV 操作。EMS代表能源管理系統,BMS代表電池管理系統

電動汽車開發商的首要任務是最大限度地提高車輛在電池充電時的行駛距離。2012-2013 年,電動汽車使用當時可用的高性能蓄電池可以保證約 140 公里的續航里程。如今,電池容量已大大增加,兩次充電之間的行駛距離可達 400 公里或更長。這確實是一個很好的結果,可與使用汽油發動機獲得的結果相媲美。然而,更長距離的能力需要更大的電池,這反過來需要更長的充電時間和車輛布線,以支持必要的功率水平增加。

現有的充電站可以提供大約 350 kWh 或更高的高功率水平,因此已經能夠滿足不久的將來不斷增長的充電需求。在車輛方面,碳化硅被廣泛用于提供所需的更高效率和高功率能力。

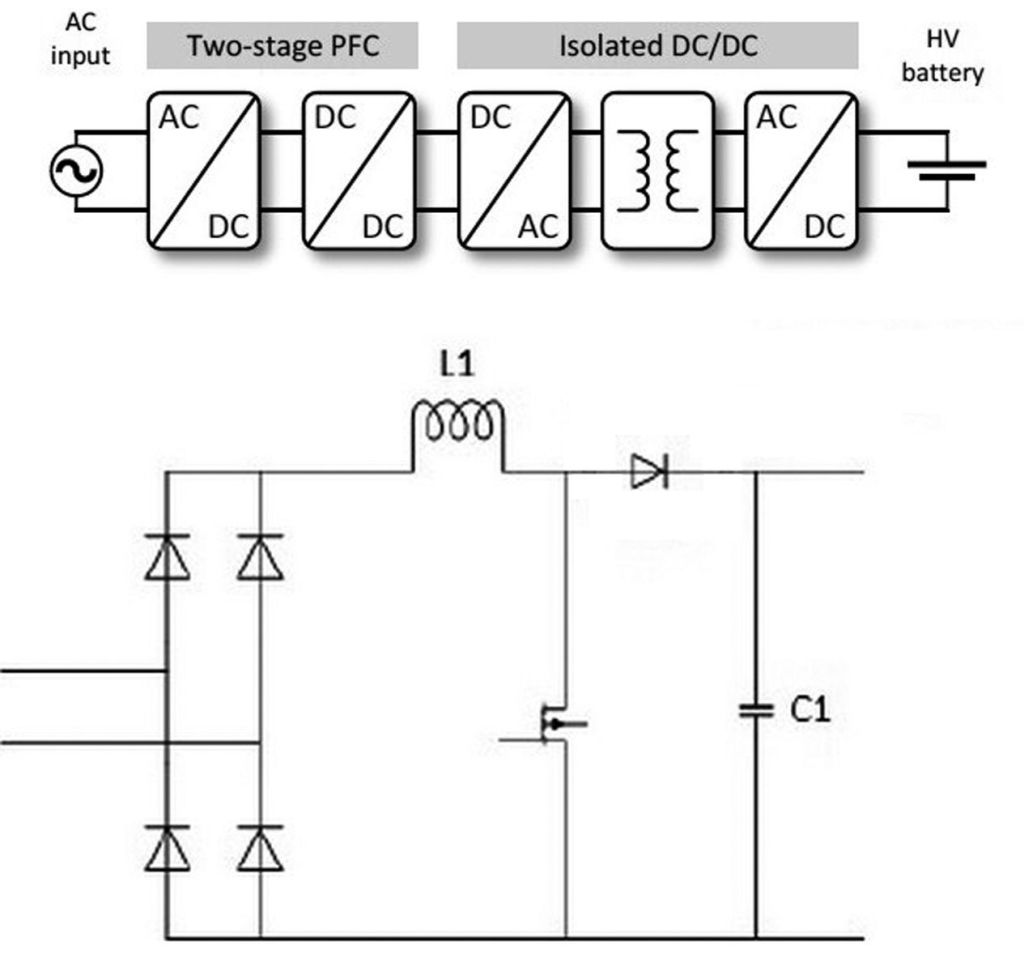

圖 3 顯示了一個非常常見的 EV 充電器的原理圖,能夠提供 3.6 到 7.2 kWh 的低功率。該布局基于兩級功率因數校正 (PFC) 電路和為高壓電池供電的隔離式 DC/DC 轉換器。為了改進 PFC 操作,升壓二極管通常基于 SiC 技術。在原理圖中,升壓二極管是標準組件,而不是附加解決方案,因為人們可能會錯誤地假設。碳化硅二極管允許比硅基等效物更高的開關頻率。在對羅門半導體的SiC 二極管進行的多次測試中記錄的波形被發現非常出色,并且與使用標準 650-V 快速硅二極管獲得的結果相比,反向恢復時間非常短。SiC 二極管的溫度依賴性幾乎不存在,使其成為最苛刻應用的理想解決方案。

圖 3:典型的充電器電路

公式 E 逆變器

將基于絕緣柵雙極晶體管 (IGBT) 的逆變器替換為基于碳化硅的逆變器可以將功率提高 10%。SiC 的最大開關頻率變化為 24 kHz,而等效的 IGBT 為 16 kHz。解決方案的總重量從 15 公斤減少到 9 公斤,總體積從 14 升減少到 10 升(減少了 30%)。由于羅門半導體進行的測試,可用功率增加。對于 E 級方程式賽車,這意味著快速加速,幫助賽車在比賽前從起跑線達到最高速度,并與最優秀的選手一起沖過終點線。

但也必須考慮電池,因為它決定了可用能量的數量。ROHM Semiconductor 進行和分析的 SiC MOSFET 模擬揭示了該技術的主要優勢。用于模擬的標準配置文件 3B 級 WLTP,測量速度、轉數 (RPM) 和扭矩。該仿真參考了 100 kWh 發動機、16 kHz 開關頻率和 750 V/33 kWh 電池。比較了兩個功率模塊:BSM600D12 SiC 12,000-V/600-A 模塊和 SKIM459GD12E4 IGBT 模塊。

ROHM 進行了多次模擬并分析了結果。結果發現,使用 SiC 功率模塊的距離為 177 公里,高于使用 IGBT 版本獲得的 159 公里(圖 4)。因此得出的結論是,僅僅改變制造技術就可以為客戶帶來直接和切實的好處,他們可以設計一個系統,該系統可以使用相同尺寸的電池實現更長的充電間隔,或者允許使用更小的電池。電池,以較低的總成本,而不會影響最終客戶(駕駛員)的性能(兩次充電之間的行駛距離)。

展望未來,我們預計功率密度將顯著提高。換句話說,所有的努力都集中在從最小的合理足跡中獲得盡可能高的能量。因此,更高功率的發動機將采用更小的組件制造,從而降低每千瓦時的價格。

與傳統的硅基器件相比,碳化硅功率器件需要更復雜、更昂貴的制造步驟。然而,最終,碳化硅的功率密度優勢將使成本/性能方程有利于它。碳化硅將在汽車應用、DC/C 充電電路和電源轉換器中得到更廣泛的采用。隨著越來越多的開發人員希望利用碳化硅的效率和功率密度優勢,碳化硅逆變器將繼續取代硅基 IGBT 逆變器。

審核編輯:劉清

-

MOSFET

+關注

關注

147文章

7223瀏覽量

213928 -

逆變器

+關注

關注

288文章

4751瀏覽量

207436 -

SiC

+關注

關注

29文章

2869瀏覽量

62819 -

動力系統

+關注

關注

1文章

294瀏覽量

20687

發布評論請先 登錄

相關推薦

FIR紅外溫度傳感器在電動汽車動力系統的應用

電動汽車動力系統中IGBT全面解析

無人機電力動力系統組成包括

博格華納亮相第十六屆汽車動力系統技術年會

恩智浦GD3162助力優化牽引逆變器的SiC模塊性能

紫光同芯亮相第十六屆汽車動力系統技術年會

國芯科技與菱電電控達成戰略合作,共同打造汽車動力系統控制器核心競爭力

紫光攜汽車MCU等重磅芯片產品亮相2024年車用動力系統國際高峰論壇

同星智能未來一周展會,誠邀您參加新能源動力系統技術周

航裕電源與您相約ATC新能源動力系統技術周暨展覽會

水下航行器電機的SiC MOSFET逆變器設計

SiC MOSFET在汽車應用動力系統逆變器中的優勢

SiC MOSFET在汽車應用動力系統逆變器中的優勢

評論