介紹

TiN硬掩模(TiN-HM)集成方案已廣泛用于BEOL圖案化,以避免等離子體灰化過程中的超低k (ULK)損傷。隨著技術節點的進步,新的集成方案必須被用于利用193 nm浸沒光刻來圖案化80 nm間距以下的特征。特別是,為了確保自對準通孔(SAV)集成,需要更厚的TiN-HM,以解決由光刻-蝕刻-光刻-蝕刻(LELE)未對準引起的通孔-金屬產量不足和TDDB問題。由于結構的高縱橫比,如果不去除厚的TiN,則Cu填充工藝明顯更加困難。此外,使用TiN硬掩模時,在線蝕刻和金屬沉積之間可能會形成時間相關的晶體生長(TiCOF)殘留物,這也會阻礙銅填充。在線蝕刻之后的蝕刻后處理是該問題的一個解決方案,但是N2等離子體不足以有效地完全抑制殘留物,并且中提出的CH4處理可能難以對14 nm節點實施,因此有效的濕法剝離和清潔提供了更好的解決方案。

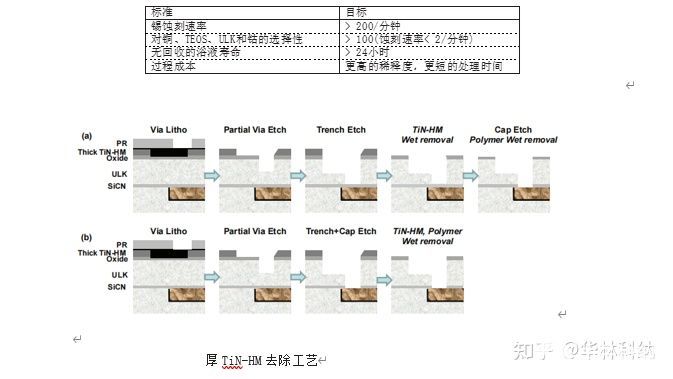

我們華林科納開發了利用無銅暴露的SiCN保留方案去除厚TiN-HM的方法,并顯示出良好的電氣和可靠性性能,但仍有降低工業挑戰成本的空間。在本文中,我們通過使用一體化濕法方案圖1作為解決這些問題的替代方法,展示了厚錫-HM去除工藝,重點關注實現大規模生產的以下標準(如表1所示)。

結果和討論

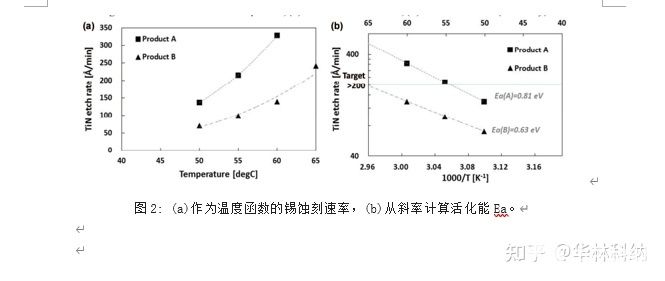

首先,為了達到目標值(> 200/min),研究了每種產品的錫蝕刻速率的溫度依賴性。圖2顯示了錫蝕刻速率和從每個斜率計算的活化能(Ea)的結果。發現產品A和B分別需要超過55℃和65℃才能達到目標。活化能Ea(A)和Ea(B)分別表現出0.81eV (= 78.2 kJ/mol)和0.68eV (= 65.6 kJ/mol),對于10 C,錫蝕刻速率上升約2.4和2.0倍一般情況下,溫度從50°C上升到60°C。由于兩種產品的活化能相似,這無法解釋觀察到的蝕刻速率差異。應該考慮其他參數,例如反應物和副產物的濃度、靜電效應和在錫表面的吸附/解吸機制。

隨后,研究了作為溫度函數的TEOS和銅蝕刻速率,以確認蝕刻選擇性,如圖3所示。對目標內的TEOS或銅蝕刻速率沒有影響(< 2ω/min)。圖4示出了在晶片處理后沒有化學回收的情況下,錫和銅的蝕刻速率作為浴壽命的函數(僅混合槽再循環回路)。產品A和B都沒有顯示出蝕刻速率隨浴壽命的顯著變化,這表明了良好的熱穩定性。

決定TiN-HM去除率的因素包括TiN薄膜性質(特別是Ti:N:O比率)、可用氧化劑、與其他配方成分(腐蝕抑制劑、蝕刻劑等)的相互作用、溫度和pH值。TiN的溶解需要氧化劑將Ti3+轉化為Ti4+以及Ti4+絡合劑來克服表面氧化物/氮氧化物鈍化膜[7]。本研究中考慮的兩種配方都利用堿性pH值和添加氧化劑H2O2來驅動TiN-HM溶解反應,此處顯示了其中的一個示例:

ti3 ++ 3/2h2o 2+4oh-[TiO 2(OH)3]-+2 H2O(1)

對于產品A,氧化劑以高比例(9:1)加入,這提供了過量的過氧化氫,有助于保持Ti4+以絡合物如[Ti(O2)(OH)3]形式的溶解度。為了在具有高H2O2濃度的混合物中保持高的錫蝕刻速率和TEOS/銅相容性,配方的pH值必須在整個浴壽命中保持相對穩定,并且保護金屬和電介質表面的抗氧化組分是必不可少的。產品A就是這樣設計的。蝕刻劑是同類中最熱穩定抗氧化的,在特殊添加劑中,一種通過電子耗盡結構防止氧化,而另一種通過最可能的氧化分解機理中活化絡合物的應變構象保護。

最后,通過使用在最小成本條件下加工的產品A,在14 nm節點BEOL圖案化晶片上證實了TiCOF晶體去除和Cu線填充效率。如圖5所示,在50℃和55℃下觀察到非常好的TiCOF晶體生長去除效率(100%)。此外,圖6示出了通過錫去除工藝實現了優異的Cu線填充,并且可以實現優化的工藝(條件2)以完全防止在金屬化步驟期間形成Cu空洞。

結論

針對14 nm BEOL技術節點開發了具有蝕刻后殘留物清洗的厚TiN-HM濕法去除工藝,該工藝能夠同時進行通孔/溝槽輪廓控制和通孔底部的銅聚合物去除,以改善銅填充。最佳候選產品能夠實現工業化目標(高錫蝕刻速率、對金屬和電介質的高選擇性、高溫下24小時的浴壽命)。除了優異的Cu線填充之外,通過使用14nm節點BEOL圖案化結構,還實現了TiCOF晶體生長去除效率而沒有CD損失。

審核編輯:符乾江

-

傳感器

+關注

關注

2552文章

51237瀏覽量

754765 -

半導體

+關注

關注

334文章

27527瀏覽量

219879

發布評論請先 登錄

相關推薦

等離子體刻蝕和濕法刻蝕有什么區別

半導體濕法刻蝕殘留物的原理

芯片濕法蝕刻工藝

優化濕法腐蝕后碳化硅襯底TTV管控

芯片濕法刻蝕殘留物去除方法

晶圓濕法刻蝕原理是什么意思

【「大話芯片制造」閱讀體驗】+芯片制造過程工藝面面觀

濕法刻蝕步驟有哪些

濕法蝕刻的發展

PDMS濕法刻蝕與軟刻蝕的區別

智程半導體完成股權融資,專注半導體濕法工藝設備研發

龍圖光罩:致力于高端半導體掩模版國產化的先鋒

TiN硬掩模濕法去除工藝的介紹

TiN硬掩模濕法去除工藝的介紹

評論