內燃機電氣化是未來汽車發展的重要技術路線。內燃機電氣化可以通過再生技術回收廢能,降低影響內燃機效率的各種損失。介紹了1款可以集成在柴油機上的電機,采用48 V弱混系統實現內燃機的電氣化。電氣化內燃機設計的首要任務是考慮其擴展性,即車輛增加的空間最小化并可以配裝在其他不同車型上。與皮帶傳動起動/發電一體化電機替代前端輪系中的發電機的48 V弱混系統不同,將電機集成到曲軸上可以取消一些功能重復的零部件,如起動機和附件皮帶系統,并可以有效克服一些在實際行駛中內燃機難以克服的缺點。動力總成電氣化技術的應用結合未來車內通信或者自動駕駛技術可以進一步降低車輛行駛中實時信息傳輸中浪費的能量。隨著技術的發展,制氫和發電將不再產生溫室氣體,也不再利用化石燃料,這有利于環境保護。但在此之前,提高內燃機效率和采用電氣化以彌補內燃機的缺點仍然非常重要。

0 前言

內燃機電氣化可以提高車輛的燃油效率,現代汽車開發了1款柴油機飛輪集成電機(下文稱為“P1系統”),可以在已量產的前驅車型上應用。這款集成電機直接與曲軸的后端相連,將電機轉子和飛輪集成在一起。通過采用P1系統,發電機、起動機、皮帶輪系等功能重復的零部件可以被取消,同時采用電動水泵和電動空調壓縮機。另外,在皮帶傳動起動/發電一體化電機的48 V弱混系統(下文稱為“P0系統”)中,只是發電機被取代了,而P1系統可以通過降低附件傳動產生的損失和根據不同的控制策略對制動能量進行回收,從而進一步提高燃油經濟性。在傳統內燃機上難以克服,以及需要高成本去改進的缺點可以通過電機以不同的方式進行彌補。例如,在渦輪遲滯時進行轉矩助力,利用電機反相控制進行振動控制,通過內燃機起停控制提高燃油經濟性,通過轉矩調節降低氮氧化物(NOx)峰值等,配裝內燃機的車輛性能因此得到了進一步提升。特別是在采用集成電機取代了驅動齒輪型起動機后,在使用起停功能時,動力總成通過控制低速振動和改善駕駛性能,極大提高了乘客的舒適性。

對于前輪驅動車輛,由于周邊零部件的限制,內燃機和變速器的安裝空間非常有限,同時驅動軸距離內燃機也非常近。現代汽車開發了1種二階定子鐵芯結構,替代了傳統形狀的定子鐵芯結構,從而避免了內燃機與驅動軸的干涉。

為了讓現代內燃機更加高效,在將48 V電壓進行標準化前,寶馬(BMW)公司已經開發了1款42 V曲軸直接驅動的電機,并將其應用到了柴油機上,在新歐洲行駛循環(NEDC)工況下,可以提高11%的燃油經濟性,同時改善了渦輪遲滯效應,降低動力總成的振動。在通常情況下,業內普遍認為柴油機直接驅動電機(P1系統)相對驅動電機直連變速器(下文稱為“P2系統”)缺點更多,諸如制動能量再生時須克服內燃機的阻力等。然而,P1系統取消了附件輪系,在能量再生時的諸多問題可以通過降低附件損失得以克服。高壓混合動力汽車(HEV)在進行系統布置時,電池和電機需要更大的空間,因此其需要采用專用平臺或開發全新的安全零部件。

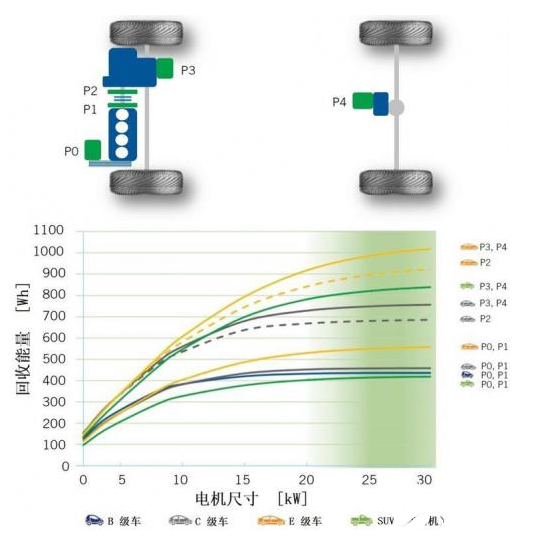

48 V弱混汽車(MHEV)可以用來應對全球變暖和降低能源消耗,其主要任務是在車輛開發時以少量的投入最大化提高燃油經濟性。要想達到這個目的,最合適的系統就是P0系統和P1系統,而P2系統和P4系統(電機安裝在后軸)由于需要對車輛作更多變更,同時投入巨大的費用,與其帶來的效果不匹配。同時,48 V系統有助于提高車輛的電氣化水平,諸如采用自動駕駛、座艙娛樂系統和車輛控制設備等。

1 電機的開發

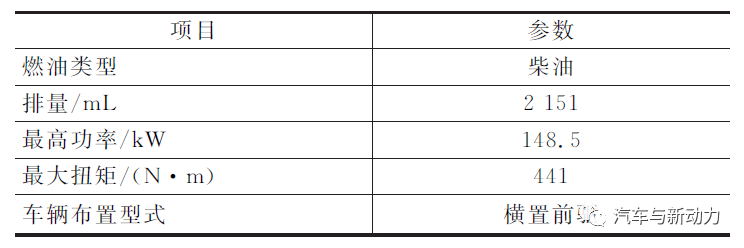

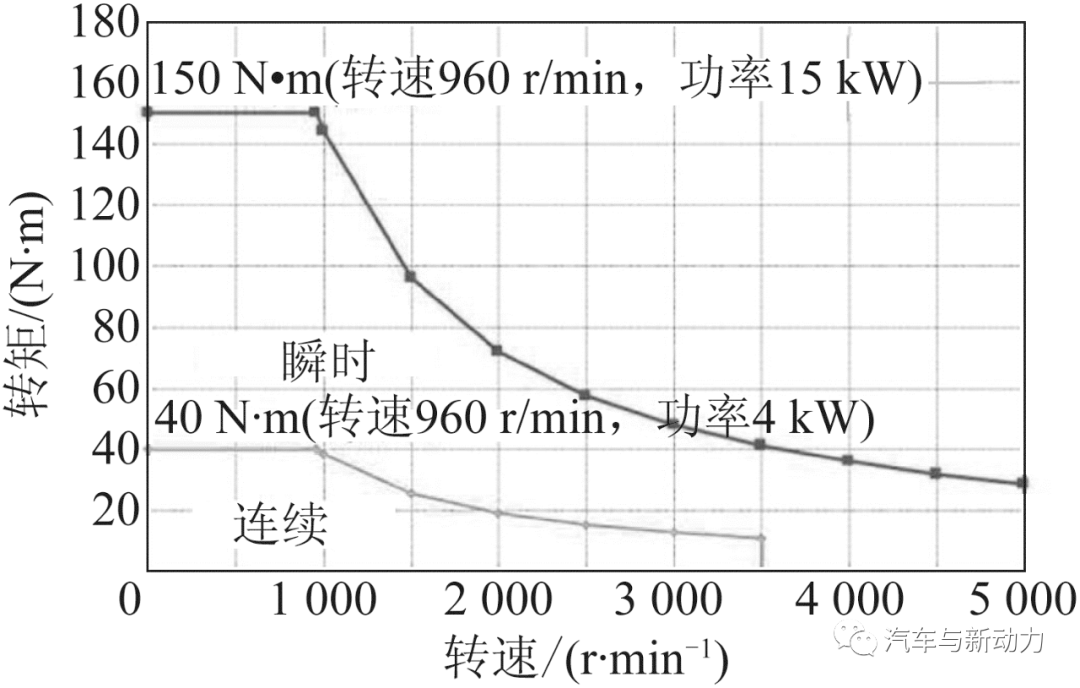

研究人員在進行P1系統的電機開發時設定了最大功率、額定功率和最大轉矩目標。考慮到取消了齒輪型起動機,在本研究中,P1電機的起動轉矩依據起動機驅動齒輪比和2.2 L柴油機的怠速扭矩確定。從用戶安全考慮,冬天用戶在室外停車時要能用P1電機起動車輛。基于48 V系統的特性考慮,電機功率設定在20 kW以下。基于內燃機功率考慮,在既能助力又可以取消傳統起動機的情況下,本研究中的電機功率和轉矩分別設定為15 kW和150 N·m。表1示出了該電氣化內燃機的基本參數。

表1 電氣化內燃機的基本參數

2 開發目的

為了降低快速電氣化帶來的巨大風險,48 V電機系統是未來環境友好型車輛的中間橋梁。雖然配套48 V電機系統的動力總成的性能表現、燃油經濟性和市場可接受度有待提升,但因其價格提高較小,與顧客需求和制造商的設計理念是相符合的。這有利于整車廠開發出比高壓HEV系統價格更低,對顧客更安全的車輛,這是因為即使人體觸碰到60 V的電壓沒有觸電風險。如果電壓超過60 V(包括電壓偏差),需要依法設計絕緣沖擊防護和碰撞安全措施,以保證用戶的安全。

同時,這也有利于提高車輛的電氣負載供應。由于車輛附件增多,以及自動駕駛技術的開發,車輛用電量大幅增加,目前在用的12 V系統和24 V系統已經到了極限,48 V系統是未來發展的替代選擇。

2.1 弱混汽車飛輪集成P1電機的設計方案

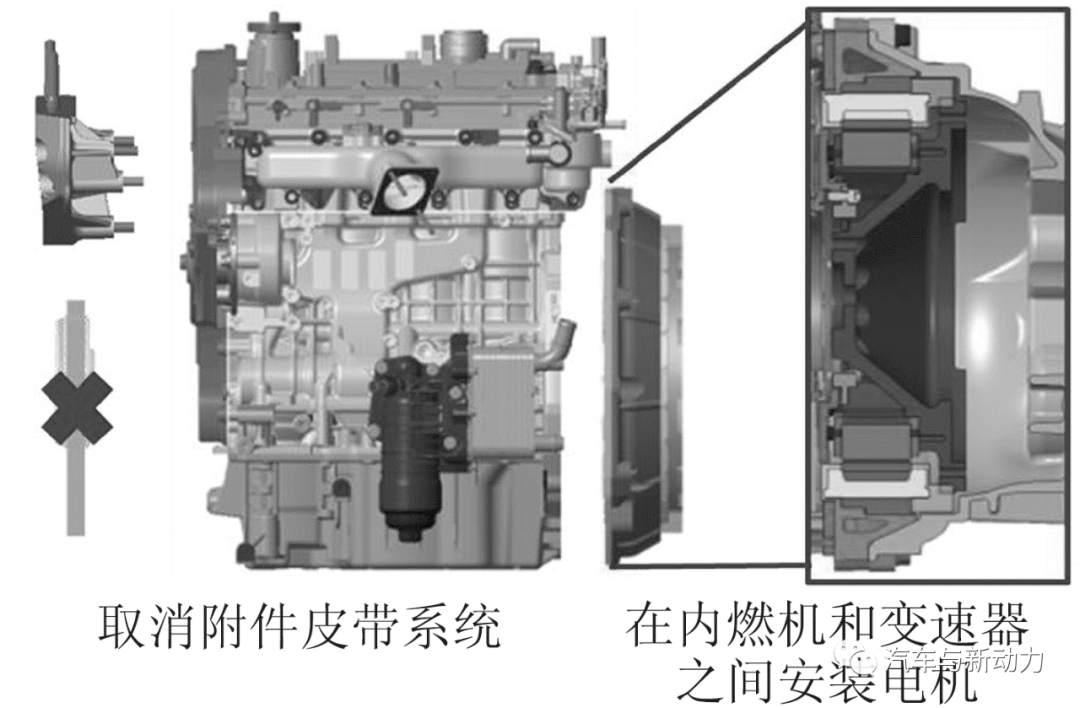

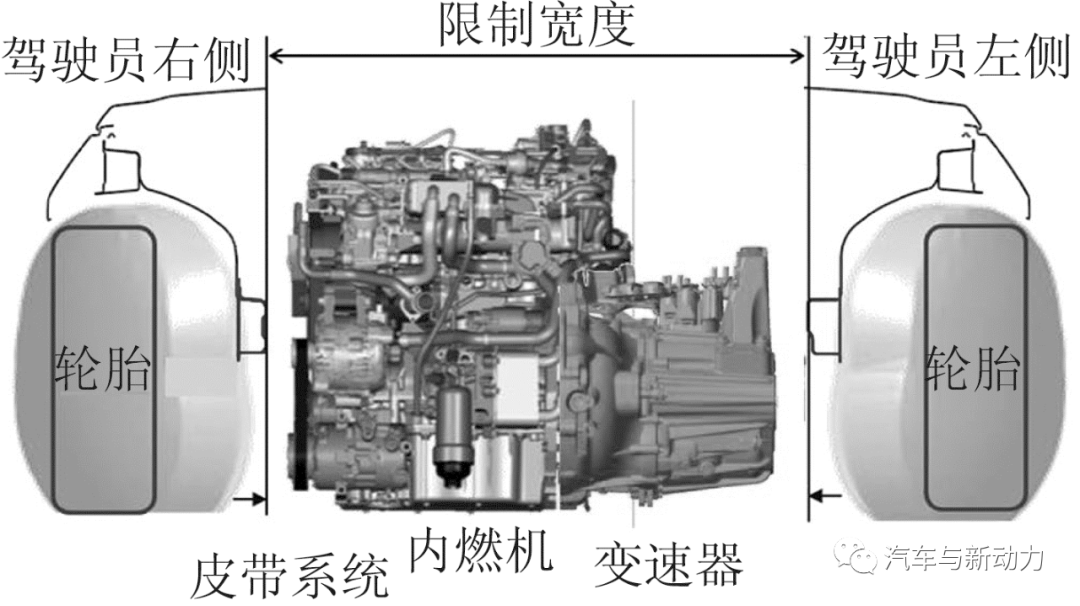

對于前驅橫置動力總成,曲軸直接連接電機作為單獨的模塊,在內燃機和變速器之間布置通常會非常困難。同一車輛平臺,副車架之間的空間是有限的,內燃機和變速器安裝到車輛的裝配間隙有嚴格的要求。為了在內燃機和變速器之間增加電機,并且最大化縮短長度,這就需要整合諸多功能重復的零部件。取消附件皮帶系統可以補償增加電機帶來動力總成長度的增加。

如圖1所示,研究人員將飛輪與轉子集成設計并首先應用在手動變速器上,將轉子集成到飛輪上,對定子和旋轉變壓器重新設計,使缸體后端面的凸出長度最小。

圖1 配裝手動變速器時飛輪集成電機示意圖

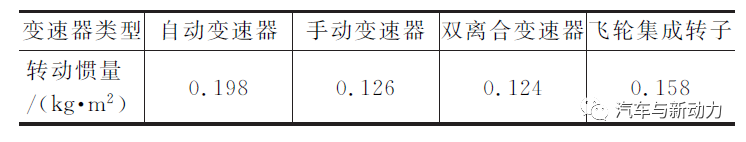

另外,研究人員對變速器的離合器殼體形狀進行了優化,以減少動力總成的長度。即使增加了電機,采用集成設計的動力總成的總長度僅增加了28 mm,電機增加的長度與原附件皮帶系統的長度相當。在高性能內燃機中,為了消除變速器接合時的內燃機的扭矩波動和沖擊,通常會采用雙質量飛輪(DMF)。轉子鐵芯和磁鐵集成在飛輪上可以大大提高飛輪的慣性質量。增加的慣量質量可以用于降低曲軸的旋轉振動,其減振效果比現有的雙質量飛輪更好。表2示出了內燃機開發時轉子和飛輪集成后的轉動慣量。從中可以看出,集成后的轉動慣量比手動變速器的轉動慣量大,因此隨著轉動慣量的增大,角速度波動隨之降低。

表2 各種變速器的轉動慣量

2.2 前驅車輛的電機設計

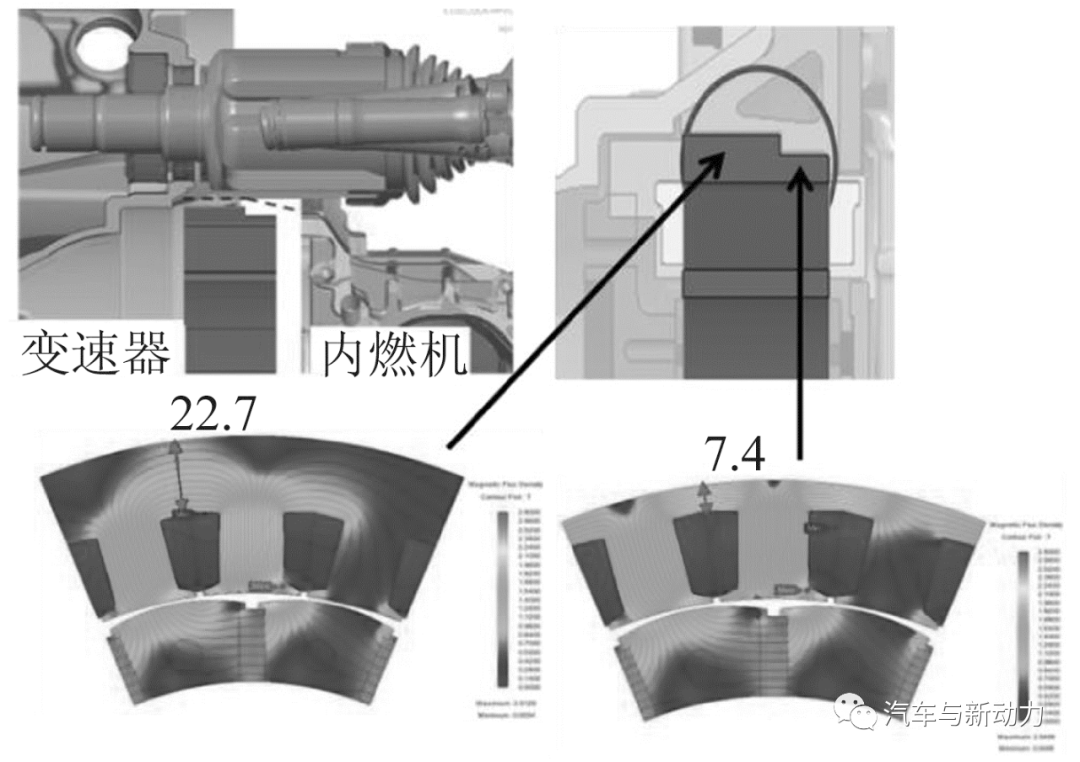

考慮到驅動軸的間隙要求,前驅車輛通過增加外徑,應用同軸P1電機以滿足功率要求是非常困難的。如圖2所示,驅動軸和曲軸的距離不能改變,因此要控制電機的外形尺寸以避免干涉。

圖2 驅動軸和電機之間的距離

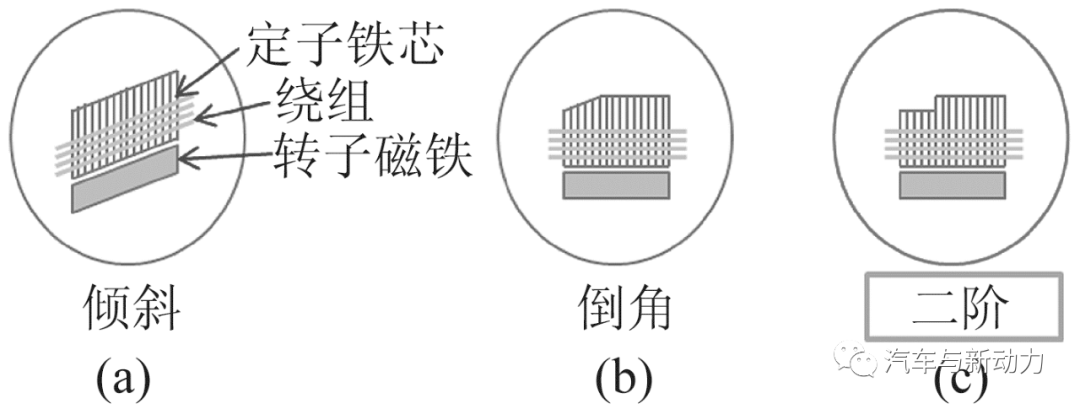

為了達到設定的功率和轉矩,研究人員需要優化電機的長度和外徑。然而,增加軸向長度就會縮短周邊零部件與內燃機的間隙,增加外徑則會帶來布置問題,即驅動軸和電機的間隙減小。后驅車輛在內燃機周圍沒有驅動軸,電機的外徑只受限于內燃機本體尺寸,因此其布置相對容易一些,如Daimler公司直列6缸柴油機。如圖3所示,研究人員分析了3種型式的電機,基于量產和功能考慮,最后選擇了二階電機方案。

圖3 3種型式的電機繞組概念

在優化電機軸向長度和外徑的同時,為了達到設定的功率和轉矩,現代汽車開發了1款電機,定子采用二階電機方案(圖4)。通過對安裝驅動軸的周邊形狀進行仔細研究,采用這種設計可以使定子外徑最大化。

圖4 二階電機仿真結果

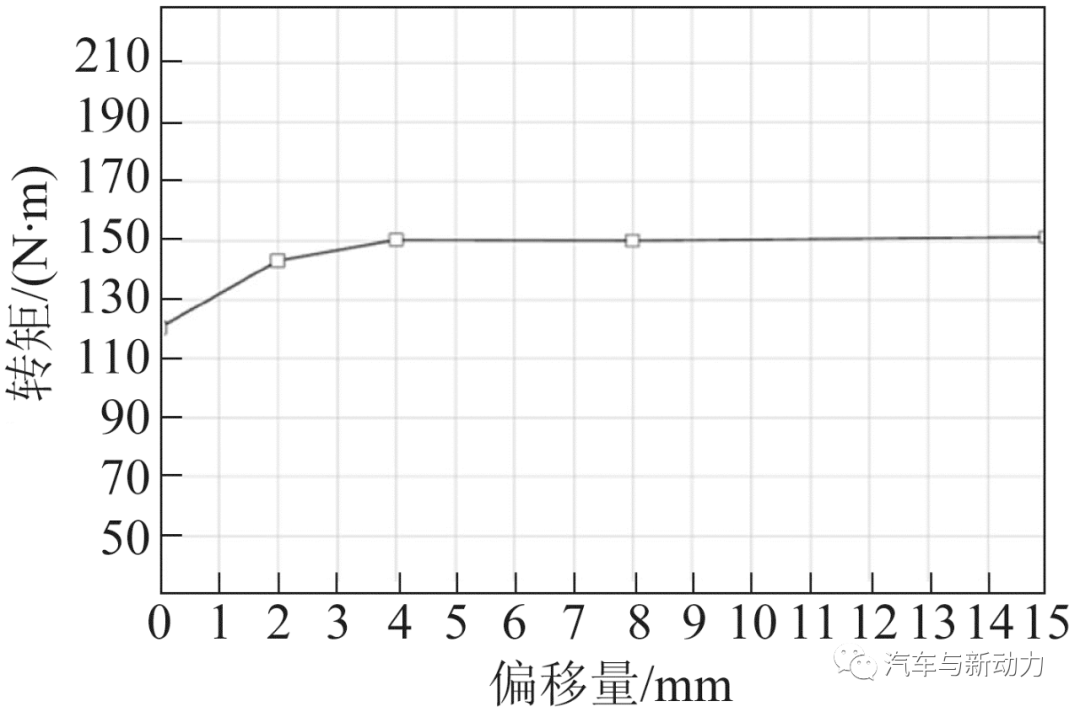

當定子采用二階電機方案時,研究人員通過外形設計,分析計算了電機的功率損失和軸向力。考慮到驅動軸的安裝,研究人員采用二階定子,重新開發電機,在增大外徑的同時縮短了軸向尺寸。如圖5所示,轉矩計算結果表明,偏移量為4 mm以下時,驅動轉矩只會出現部分降低的情況。電機的轉矩降低很少,轉矩目標可以滿足設定要求。

圖5 二階電機仿真轉矩

2.3 匹配內燃機前的電機臺架試驗結果

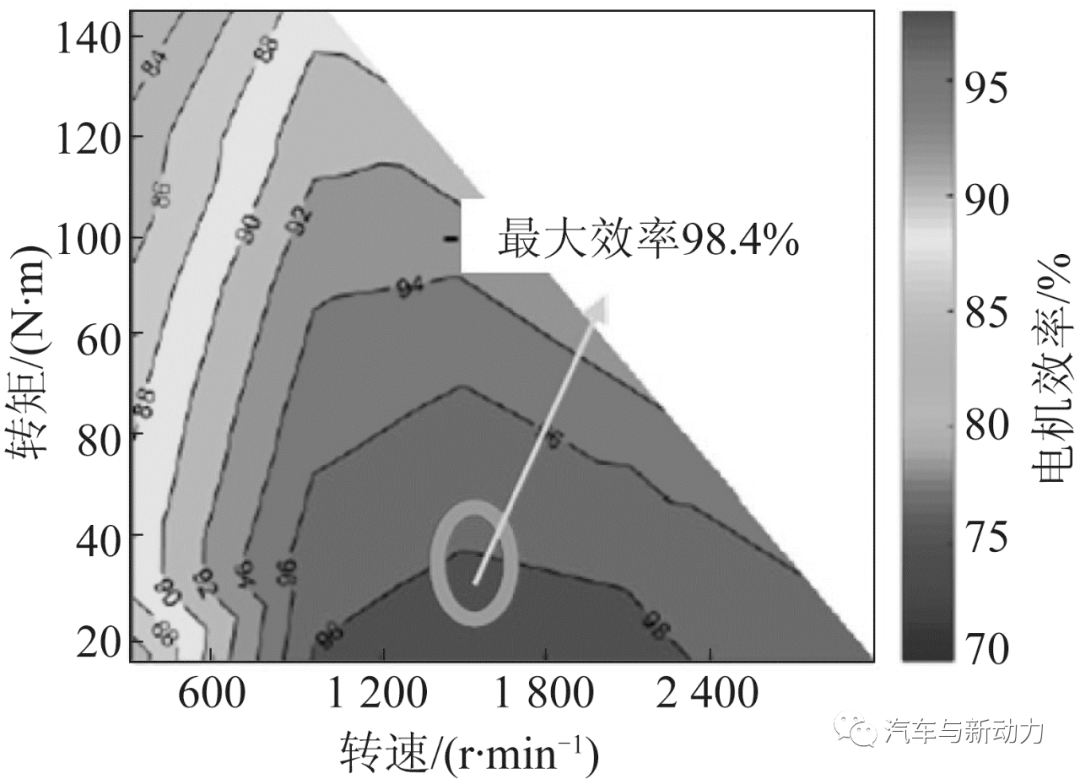

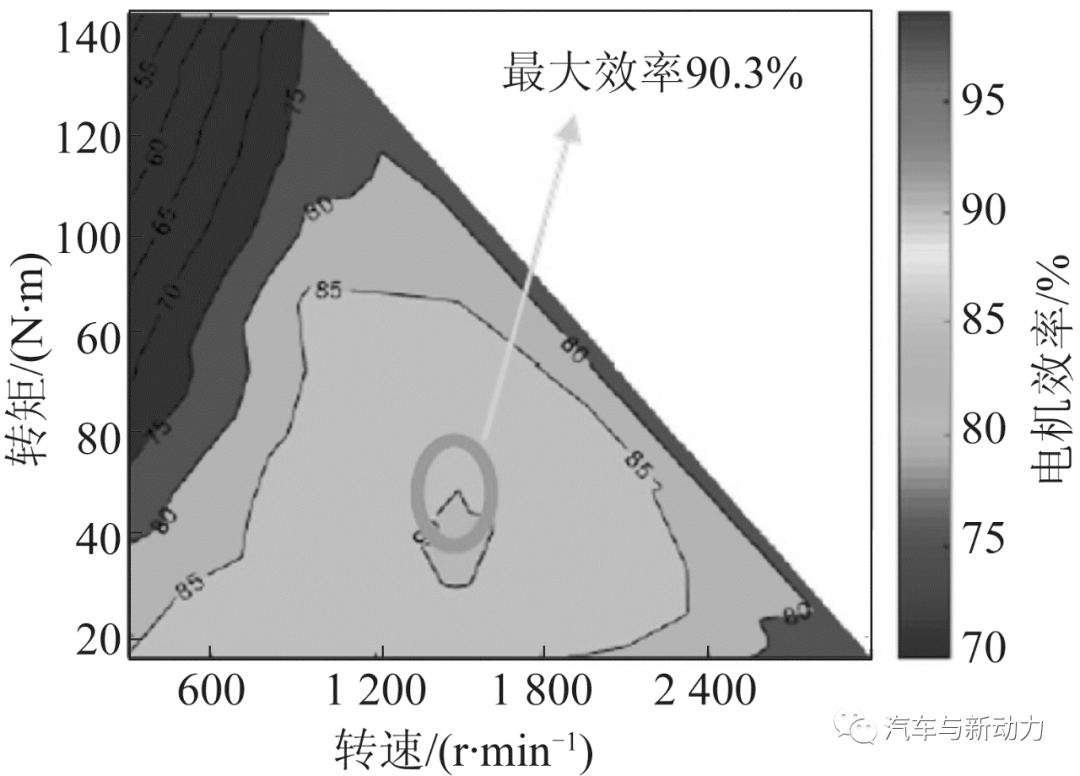

為確認設計階段仿真的目標性能和效率是否達標,研究人員將電機安裝在底盤測功機上進行轉矩測量。如圖6所示,測量的逆變器效率高達92.3%。如圖7所示,測量的電機效率高達98.3%,在實際運行區間效率甚至超過90.0%。如圖8所示,電機性能測量結果表明,制造零部件前通過仿真設定的目標可以達到。

圖6 測量的逆變器效率

圖7 測量的電機效率

圖8 測量的集成電機性能

2.4 匹配雙離合變速器(DCT)和自動變速器(AT)的集成電機設計

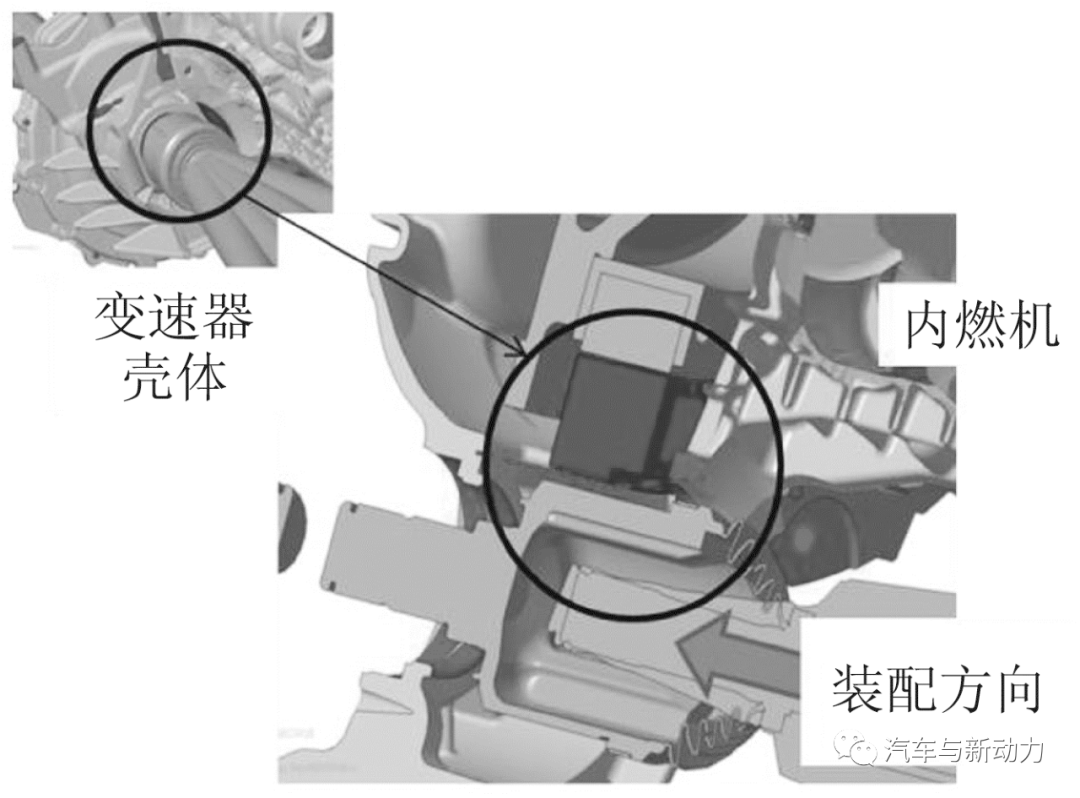

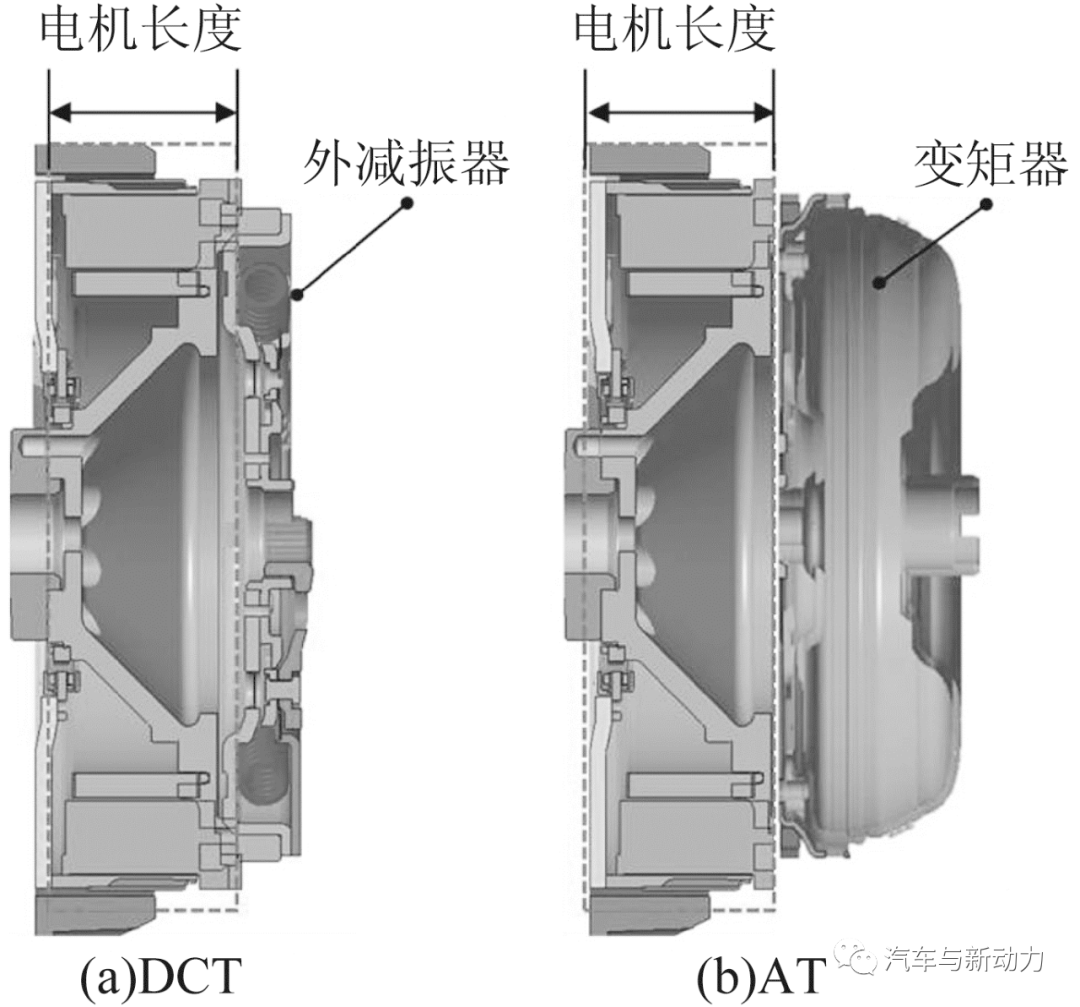

在車輛開發時,P1電機布置的最大障礙是安裝布置,其需要克服不同變速器的軸向安裝尺寸的限制,如圖9所示。為了縮短內燃機長度,研究人員采用內燃機集成電機設計,并對不同變速器的電機轉子形狀進行了優化。與P2電機、P3電機(電機安裝在變速器和差速器之間)和P4電機結構不同,P1結構的電機安裝在離合器后的變速器側。單質量飛輪、雙質量飛輪、外減振器和變矩器的共同要求是要滿足變速器的匹配安裝,這對P1電機結構非常重要。

圖9 傳統電機在DCT和AT變速器中的應用

在P1電機結構中,電機轉子要集成設計的零部件分別是DCT的外減振器、手動變速器(MT)的飛輪和AT的變矩器。飛輪集成設計轉子相對容易,但是包含彈簧和減振結構的外減振器需要重新設計,以保證減振性能和轉矩傳遞。至于變矩器,需要采用創新設計以重新檢驗內離合器和環面結構,并將其置于轉子的空余空間。因此,開發費用和零部件費用大大增加。如圖10所示,對于DCT和AT動力總成,直接在離合器位置前布置電機,將增加內燃機長度,并且存在安裝困難的問題。

圖10 傳統電機在DCT和AT中的應用

Daimler公司發明了集成轉子的變矩器,可以應用于P1電機,并且可以根據裝配需要進行特殊設計變更。對于手動變速器來說,該變矩器通過簡單集成設計可以節省空間,但是對于AT和DCT變速器需要進一步開發,因為需要在固定的空間內集成減振器或者變矩器的功能。

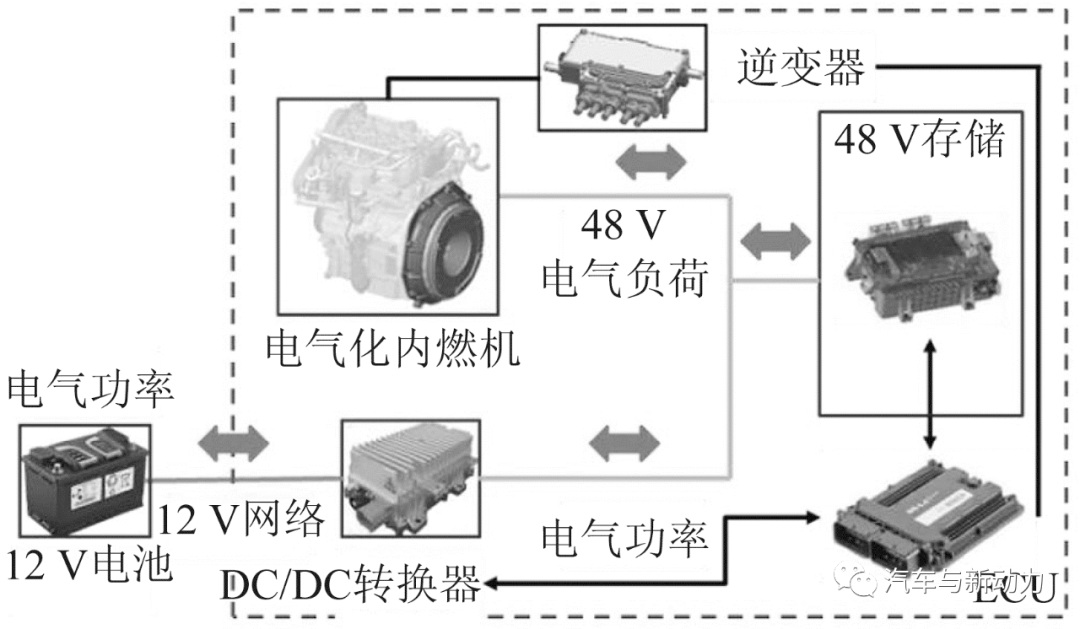

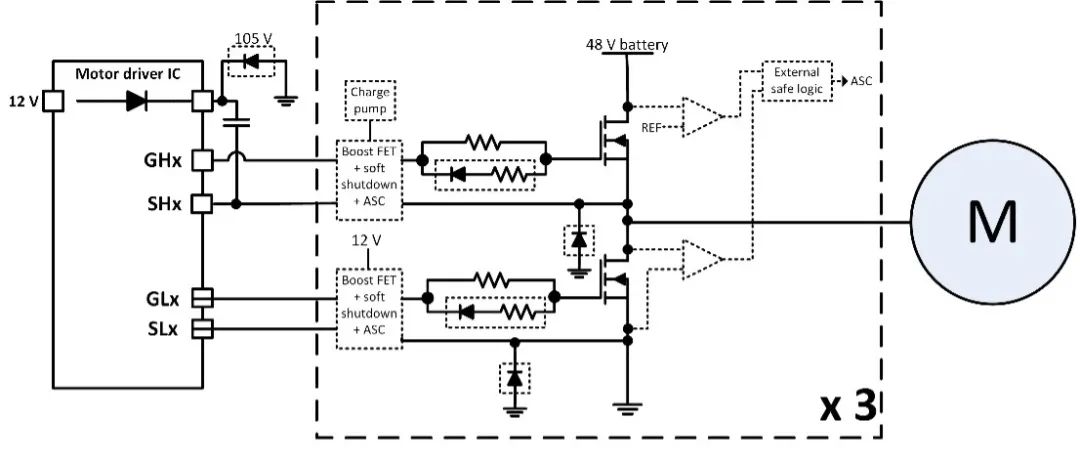

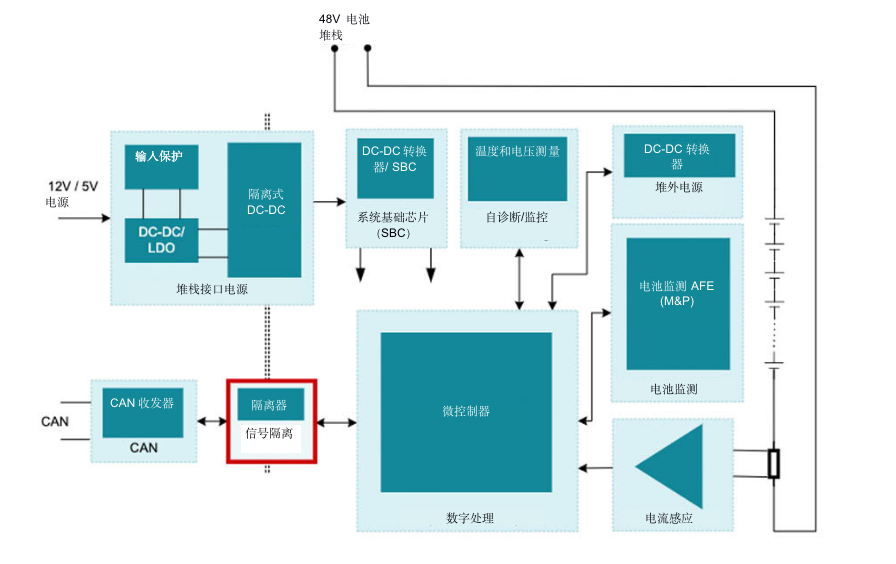

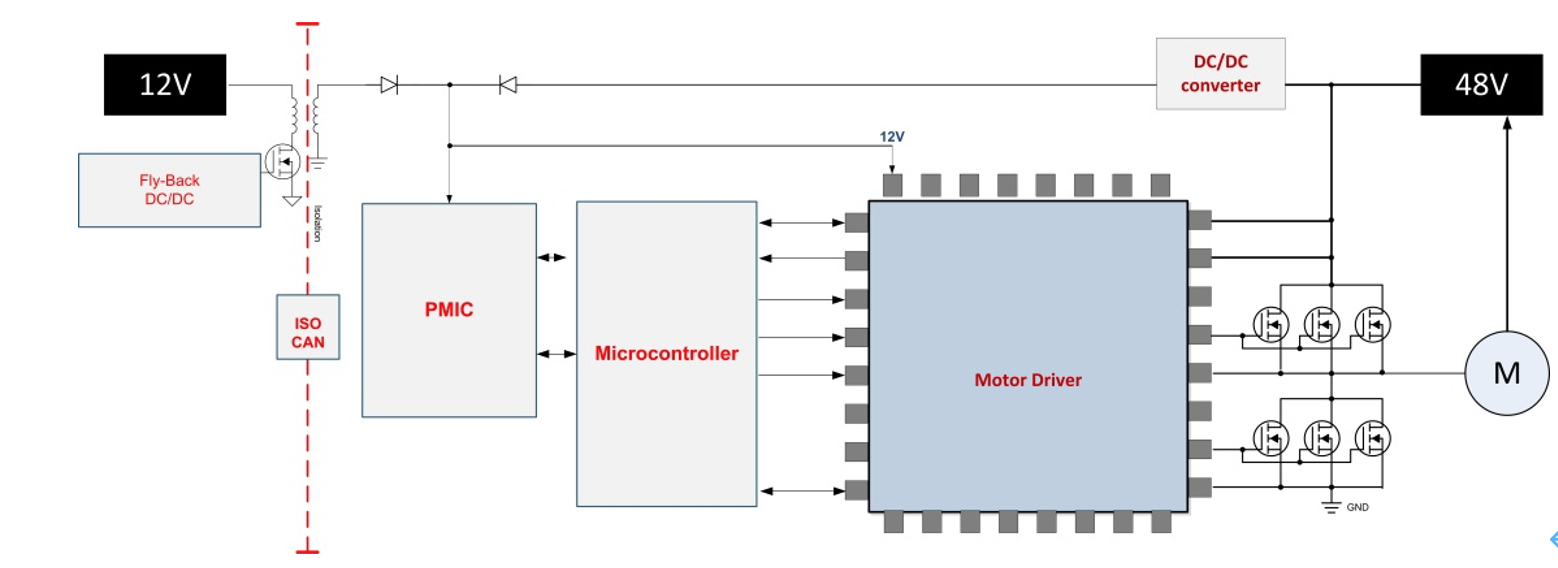

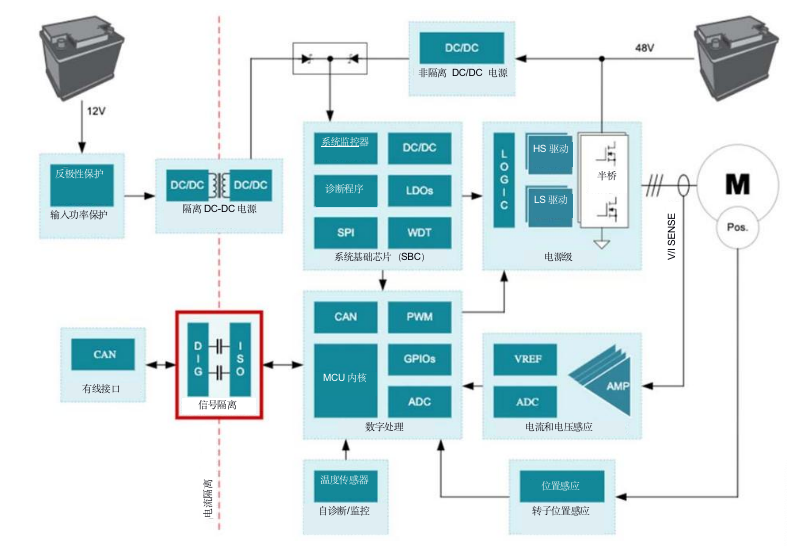

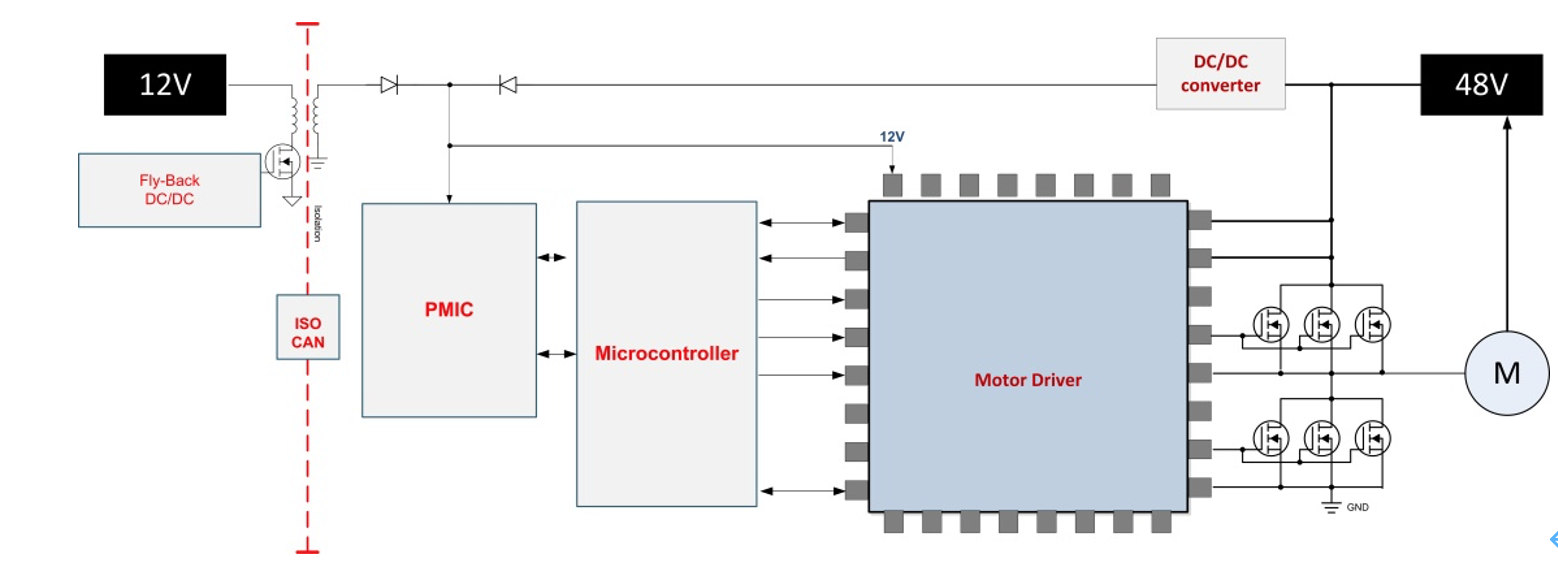

2.5 P1電機逆變器和電氣架構的開發

48 V P1電機系統的控制器局域網絡(CAN)通信和電氣連接如圖11所示。為了控制電機,故障保護功能在電機控制器(逆變器)中實現,電機運行模式可以通過CAN 通信由發動機控制單元(ECU)控制和連接。電機運行模式共分為4種策略:空檔、電機助力、發電和轉矩控制。每種策略中通過CAN通信確認ECU傳遞和接收的信號無誤后實施內燃機和車輛評估。由于電機粘連保護試驗在臺架上無法再現,故障保護試驗可確認除電機粘連保護以外的功能,通過其他功能試驗可以評估電機失效或者傳感器故障的發生。

圖11 48 V弱混系統的控制和網絡示意圖

2.6 P1電機的燃油經濟性

通過應用P1電機系統提高燃油經濟性,可以從3個方面進行分析。第一,通過取消附件皮帶系統可以達到無皮帶連接內燃機的效果;第二,通過制動再生進行能量存儲;第三,通過電機助力避免瞬時多余燃油消耗。除了上述3方面因素外,應用P1電機系統的集成起動/發電一體化電機(ISG)在一定程度上可提高燃油經濟性。

電氣化內燃機可以通過開發諸多控制邏輯持續改善以最大程度提高燃油經濟性。在D級乘用車上,轉矩儀安裝在減振皮帶輪上,用于測量附件系統的損失。在高速行駛工況下,內燃機平均驅動扭矩損失為7.6 N·m。考慮到內燃機平均扭矩每損失1 N·m 會帶來1.0%~1.5%的燃油經濟性差異,因此取消附件皮帶系統有望對燃油經濟性帶來5%的收益。研究人員使用P1電機直接連接到曲軸,很容易根據發電機的效率調整內燃機負荷。對于應用最多的皮帶傳動的P0電機系統,發電效率是85.0%,電機效率是80.0%。通過P0系統分擔內燃機負荷以提高燃油效率相對比較困難。

對于P1電機和P2電機系統軸向電機的應用,電機的直徑可以設計得比P0電機和非軸向型式電機的直徑大,發電效率可以達到95.0%。在不同模式下,與低負荷區域發電時的燃油消耗相比,中負荷或高負荷區域采用轉矩助力有利于燃油經濟性的最大化。提高電機效率有助于更主動地調整內燃機負荷,從而提升燃油經濟性。

對于采用P1同軸電機的中型運動型多功能車(SUV)自動變速器車輛,評估結果表明,在全球統一輕型車輛測試循環(WLTC)工況下的燃油經濟性提高了7%。

2.7 P1同軸電機性能

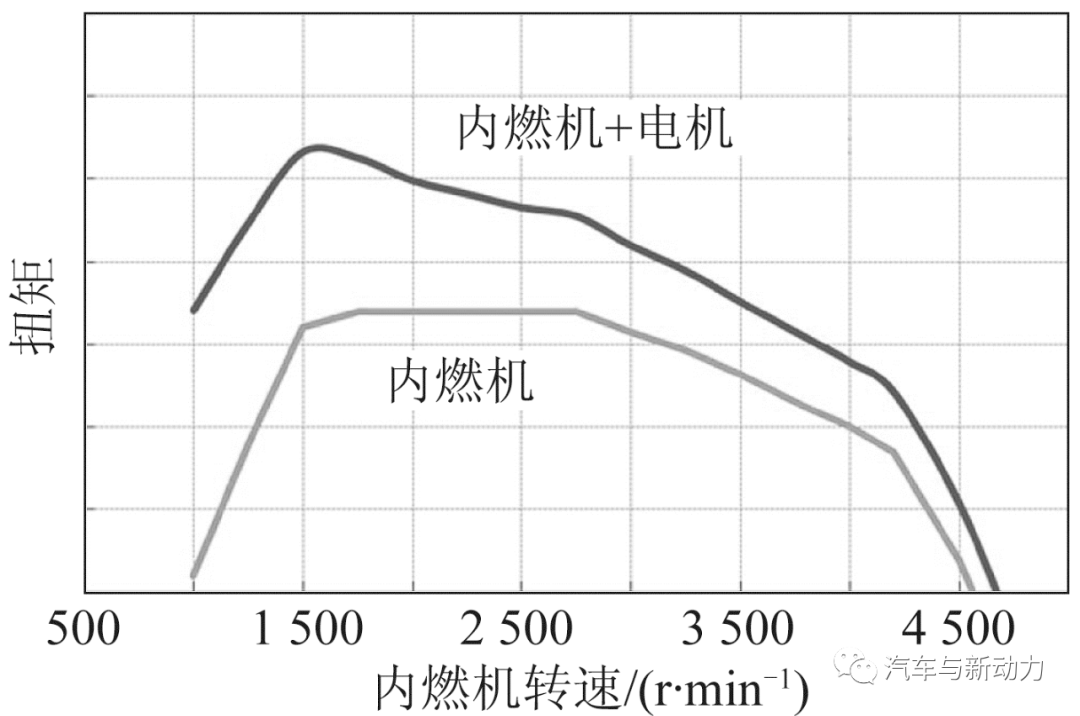

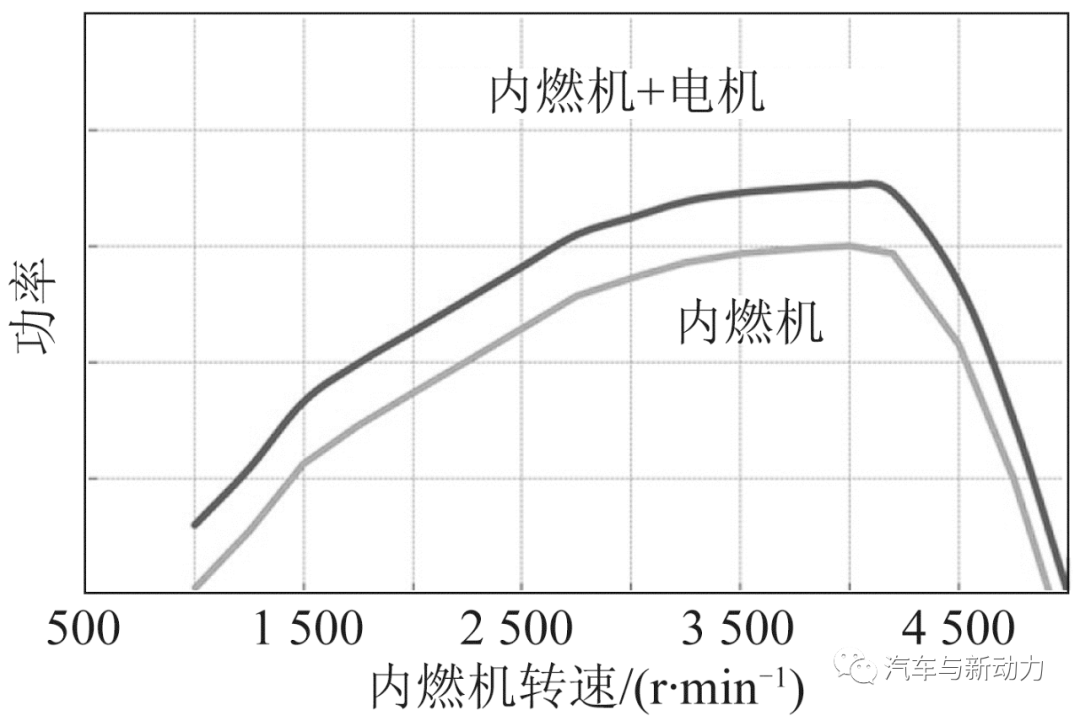

相較于P1非同軸電機或P0電機,P1同軸電機在功率傳遞過程中沒有損失,因此電機功率可直接用于動力總成輸出。不同于內燃機,即使在低速時,電機產生的轉矩也不會有延遲,這解決了發動機扭矩響應遲滯的問題。基于電機在低速時,轉矩特性無時間延遲,48 V電池可以為內燃機的動力輸出產生助力,這也極大提高了電氣化動力總成的響應性,圖12為電氣化內燃機的扭矩輸出曲線。圖13為電氣化內燃機的功率輸出曲線。

圖12 電氣化內燃機的扭矩輸出曲線

圖13 電氣化內燃機的功率輸出曲線

3 結語

通過優化P1電機,整機廠可以開發出電氣化內燃機。研究人員將48 V P1電機與曲軸相連,取消了皮帶系統、發電機、起動機和飛輪等多余零部件。相較于P0電機系統,P1電機系統取消皮帶系統附件,可以減少內燃機性能輸出損失。通過開發制動再生和轉矩平衡等控制邏輯,相較于現有配裝傳統內燃機的車輛,匹配P1電機系統的電氣化內燃機的燃油效率得以提高。并且,在應用電機后,研究人員可以開發出更多控制邏輯,以實現更多功能來彌補內燃機的缺點,如提高燃油經濟性,通過反相位控制衰減二階振動,通過轉矩平衡改善NOx排放峰值,通過電機轉矩助力改善內燃機起動性能。

審核編輯 :李倩

-

內燃機

+關注

關注

1文章

158瀏覽量

21482 -

電氣化

+關注

關注

1文章

207瀏覽量

16044

原文標題:干貨 | 集成48 V電機的內燃機設計與開發研究

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

內燃機臺架試驗數據采集處理及控制系統研究

新一代新能源汽車的48V技術方案

48V分布式電源架構介紹

優化48V輕混電動車(MHEV)的電機驅動器設計

節油率真的可達20%?詳解48V微混系統

汽車48V系統的發展和應用_48V系統現狀和未來趨勢

降低CO2排放 高效內燃機與48V插電式動力設備的組合動力系統就能解決

論怎樣優化48V輕混電動車的電機驅動器三大注意事項

為何信號隔離在48V HEV/EV系統中十分重要

采用48V電機驅動系統實現汽車功能安全

如何優化48V輕混電動車(MHEV)的電機驅動器設計

為什么信號隔離在48V HEV/EV系統中十分重要

集成48V電機的內燃機設計與開發研究

集成48V電機的內燃機設計與開發研究

評論