樹脂傳遞模塑(RTM)技術(shù)屬于復(fù)合材料液體成型技術(shù)的范疇。RTM具有產(chǎn)品質(zhì)量好、生產(chǎn)效率高、制造成本低,易于生產(chǎn)整體復(fù)合材料構(gòu)件等突出特點,已經(jīng)廣泛應(yīng)用于航空航天、建筑、通訊、交通、衛(wèi)生、體育器材等領(lǐng)域。尤其在航空領(lǐng)域,RTM工藝憑借高減重和低成本優(yōu)勢,在先進(jìn)飛機的承力和非承力結(jié)構(gòu)中得到了廣泛的應(yīng)用。

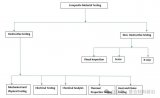

樹脂傳遞模塑(RTM)的工藝過程:首先在膜腔中鋪放好與制件結(jié)構(gòu)形式一致的增強材料預(yù)成型體,然后,在一定的溫度、壓力下,采用注射設(shè)備將低黏度的液態(tài)樹脂注入閉合膜腔中,樹脂在浸漬預(yù)成型體的同時,置換出膜腔中的全部氣體,在模具充滿模腔后,通過加熱使樹脂固化,然后脫模獲得產(chǎn)品。

RTM樹脂傳遞模塑工藝的優(yōu)點

1、生產(chǎn)效率高:制造過程可實現(xiàn)機械化或自動化;能成型從小型精密到大型整體復(fù)雜的多種復(fù)合材料制件;對于帶有夾芯、加筋和預(yù)埋件的大型、復(fù)雜構(gòu)件,可通過一步浸漬、固化成型,代替?zhèn)鹘y(tǒng)成型工藝2步或多步成型的過程。

2、產(chǎn)品質(zhì)量高:制件的表面質(zhì)量、尺寸精度高,能制造具有良好表面質(zhì)量、高尺寸精度的復(fù)雜部件,在大型部件的制造方面優(yōu)勢更為明顯。

3、經(jīng)濟效果:RTM模具制造和材料選擇靈活性強,根據(jù)不同的生產(chǎn)規(guī)模,設(shè)備的變化也很靈活,制品產(chǎn)量在1000-20000之間,采用RTM成型工藝可獲得最佳生產(chǎn)經(jīng)濟效益。

4、環(huán)保:RTM成型工藝屬一種閉模操作工藝,工作環(huán)境清潔,成型過程苯乙烯排放量小,有利于環(huán)保。

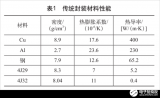

RTM成型工藝對原材料、生產(chǎn)過程工藝參數(shù)控制要求嚴(yán)格,要求增強材料具有良好的耐樹脂流動沖刷和良好的浸潤性,要求樹脂黏度低,高反應(yīng)活性,中溫固化,固化放熱峰值低,浸漬過程中黏度較小,注射完畢后能很快凝膠。一般來說,RTM成型工藝所選用模具材料應(yīng)具備導(dǎo)熱快、比熱容低、熱穩(wěn)定性好、熱膨脹系數(shù)小、加工工藝性好、質(zhì)量輕、使用壽命長、成本低、使用和維護方便等優(yōu)點。

RTM工藝設(shè)備主要包括模具、注射設(shè)備和固化設(shè)備3個部分,且各部分均會對整個研制生產(chǎn)過程具有決定性影響。

RTM成型工藝屬于一種閉模操作工藝,成型中的樹脂流動過程、壓力和熱傳遞過程及固化過程均發(fā)生在模具內(nèi)部,成型模具的質(zhì)量會直接“復(fù)制”在構(gòu)件上,因此模具選材和設(shè)計是獲得高質(zhì)量、高精度、良好表面質(zhì)量制件的前提。對于大批量或表面質(zhì)量要求高的RTM制件,一般選用鋼、鋅鋁合金或鍍鎳鋼殼模。不同的成型方法對模具結(jié)構(gòu)形式有不同的要求。

與傳統(tǒng)的熱壓罐成型工藝相比,RTM成型工藝所用模具除要滿足剛度和傳熱要求外,還對上、下模具的配合精度、模具表面質(zhì)量、注射口和溢料口的設(shè)計,模具密封以及制件脫模裝置等要求較高。成功的RTM成型模具應(yīng)具有以下特點:結(jié)構(gòu)精巧、溫度場均勻、系統(tǒng)密封性好,合模、脫模等操作簡單易行,所成型制件的內(nèi)部質(zhì)量和外形尺寸精度滿足技術(shù)條件要求等。

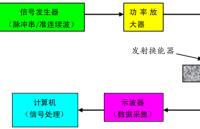

對于傳統(tǒng)的RTM工藝來說,通常采用注射設(shè)備進(jìn)行樹脂的注射,該設(shè)備一般包括樹脂儲料罐,樹脂供給系統(tǒng)(恒壓注射和恒流注射)、樹脂輸送管路、計量泵以及各種自動化儀表。注射設(shè)備按混合方式可分為單組分式、雙組分式(加壓式和泵式)和加催化劑泵式3種。產(chǎn)品的生產(chǎn)效率取決于成型設(shè)備的自動化程度,為提高注射效率,盡可能地節(jié)約樹脂的用量,實現(xiàn)對產(chǎn)品的質(zhì)量控制。

相對于注射,樹脂的固化可以在不同的設(shè)備,比如一般在烘箱、壓機、整體加熱模具中進(jìn)行。選擇模具加熱方式時,要綜合考慮各加熱方式的加熱效率,加熱系統(tǒng)溫度均勻性,升、降溫速率的可控范圍,以及溫度的控制精度、運行成本和環(huán)境保護等因素。對于烘箱加熱來說,還要考慮烘箱的尺寸和內(nèi)、外軌道的承載能力能夠滿足制件的需求。

隨著RTM技術(shù)的發(fā)展,越來越多的復(fù)合材料企業(yè)采歐能機械智能模溫機加熱系統(tǒng)配合RTM成型生產(chǎn)線替代傳統(tǒng)的大功率烘箱加注射設(shè)備的RTM工藝設(shè)備。歐能機械專注復(fù)合材料行業(yè)溫控設(shè)備整體方案提供,研發(fā)有冷熱切換、PLC智能控制模溫機、階段性控溫模溫機,滿足碳纖維、玻璃鋼、芳綸等復(fù)合材料成型模具控溫,推動國內(nèi)復(fù)合材料行業(yè)溫控設(shè)備的進(jìn)步。

RTM成型平臺系統(tǒng)主要由預(yù)定型模具/模架、RTM模具/模架、模溫機加熱控溫單元、液壓系統(tǒng)、控制系統(tǒng)和RTM注射系統(tǒng)等部件構(gòu)成。

整套自動化系統(tǒng)可同時實現(xiàn)模具加壓/加熱、樹脂注射和固化等RTM成型工序,不僅能簡化操作過程,提高生產(chǎn)效率、降低能耗、縮短制造周期,而且能降低RTM成型模具的設(shè)計剛度和制造成本,并可顯著提高零件的成型質(zhì)量。

自動化生產(chǎn)線按照RTM工藝將反應(yīng)釜、真空設(shè)備、注射排氣系統(tǒng)、加熱系統(tǒng)、保壓系統(tǒng)、模具等多種設(shè)備有機融合起來。上、下模單獨移動、翻轉(zhuǎn)、合模、合模翻轉(zhuǎn)均采用自動化處理,整個過程動作連續(xù),定位準(zhǔn)備。模具加熱、保壓、注射均采用人機控制,操作簡單。該套設(shè)備符合RTM成型工藝的要求,滿足復(fù)合材料生產(chǎn)企業(yè)RTM生產(chǎn)自動化的要求。

責(zé)任編輯:gt

-

機械

+關(guān)注

關(guān)注

8文章

1614瀏覽量

40699 -

通訊

+關(guān)注

關(guān)注

9文章

911瀏覽量

35013 -

自動化

+關(guān)注

關(guān)注

29文章

5618瀏覽量

79517

發(fā)布評論請先 登錄

相關(guān)推薦

可破損復(fù)合材料結(jié)構(gòu)的建模與表征

探討金剛石增強復(fù)合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復(fù)合材料

復(fù)合材料的機械性能測試詳解

復(fù)合材料的測試及分析指南

粉末涂料在復(fù)合材料部件上的應(yīng)用

石墨烯化學(xué)鍍銅對放電等離子燒結(jié)石墨烯增強鋁基復(fù)合材料組織和性能的影響

碳/碳復(fù)合材料的優(yōu)點有哪些

高絕緣散熱材料 | 石墨片氮化硼散熱膜復(fù)合材料

射頻功率放大器在紡織復(fù)合材料研究中的應(yīng)用

搪瓷釜脫瓷嚴(yán)重漏介質(zhì),用高分子復(fù)合材料輕松修補

用量占比超90%,碳纖維復(fù)合材料成打造eVTOL首選

用于制造紫外超構(gòu)表面的定制化高折射率納米復(fù)合材料

電子封裝用金屬基復(fù)合材料加工制造的研究進(jìn)展

電子封裝用金屬基復(fù)合材料加工制造的研究進(jìn)展

RTM樹脂傳遞模塑工藝推動國內(nèi)復(fù)合材料行業(yè)溫控設(shè)備的進(jìn)步

RTM樹脂傳遞模塑工藝推動國內(nèi)復(fù)合材料行業(yè)溫控設(shè)備的進(jìn)步

評論