一輛普通汽車,其獨立零部件數(shù)量在2萬之多。大到車體框架、箱體結(jié)構(gòu),小到螺柱、螺紋孔,每個零部件的精密性都直接影響著汽車的可靠性。面對微小部件、特殊特征的高精度檢測,傳統(tǒng)的檢測方式的往往操作困難,準確度和效率都不高。

螺柱、螺紋孔

01、問題挑戰(zhàn)

使用傳統(tǒng)手段進行螺紋孔和螺柱的測量,通常需要輔助適配器的協(xié)助,操作較為繁瑣,難以同時兼顧測量效率與精度。而普通的光學測量設(shè)備,無法快速、準確地獲取螺紋孔的位置與形狀,采集到的點云數(shù)據(jù)因為獲取細節(jié)和分辨率不足,也不能達到用戶高精度的測量需求。

02、解決方案

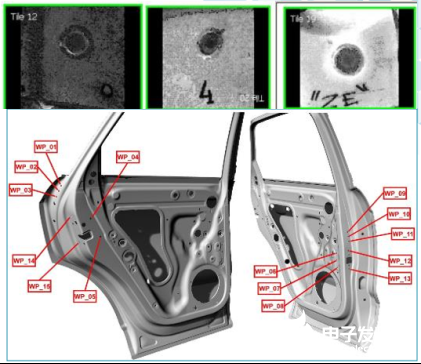

BLAZE 600藍光拍照測量系統(tǒng)特有的混合結(jié)構(gòu)光投射模式,結(jié)合了立體視覺和結(jié)構(gòu)光的雙重優(yōu)勢,可以更加清晰的采集螺柱和螺紋孔的細節(jié),且拍照時無需進行表面處理,即使在不需要借助輔助適配器的情況下,也能達到客戶要求的測量精度。

通過拍照獲取點云數(shù)據(jù),可與CAD模型進行特征和型面的對比檢測,功能強大的CoreView測量軟件,能對測量結(jié)果提供精確的分析,并能輸出全面而豐富的數(shù)字化檢測報告。

憑借1200萬像素高分辨率相機的支持,以及藍光LED投影技術(shù)的先進性能,BLAZE 600能輕松識別多種尺寸和規(guī)格的螺紋孔和螺柱(如下圖),即使是表面很亮的螺柱,也能在不噴粉的情況下,實現(xiàn)高精度測量。

焊點檢 測

01、問題挑戰(zhàn)

焊接質(zhì)量對整車的結(jié)構(gòu)強度有著重要的影響,在緊急情況下(如交通事故),可能會對車輛造成嚴重的損壞并危及車內(nèi)人員的生命。如果出現(xiàn)焊接質(zhì)量問題,汽車制造商往往需要花費大量費用,用于處理產(chǎn)品召回帶來的一系列問題。因此,確保焊接過程的準確性,就成為了企業(yè)質(zhì)量過程控制中必不可少的重要環(huán)節(jié)。

02、解決方案

如何在汽車制造生產(chǎn)過程中,對焊點進行準確、快速的檢測,一直是汽車制造企業(yè)所面臨的重大難題,因為即使是最普通的汽車車身上,也會有近超過1500個焊點,一些中高端汽車的焊點數(shù)目更是達到了5000-6000個。無論是使用卡尺等傳統(tǒng)工具進行手工測量,或是破壞性檢測方式進行質(zhì)量驗證,亦或是采用超聲波這樣的新興技術(shù)進行檢測,都無法同時兼顧效率、精度和經(jīng)濟性的問題。

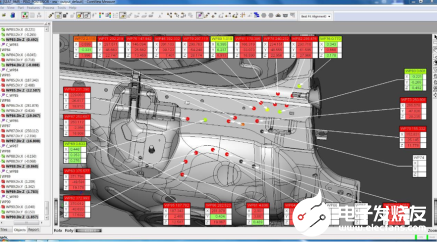

為了解決這一檢測難題,海克斯康制造智能推出了焊點測量藍光拍照解決方案,憑借BLAZE 600先進的光學測量性能,以及CoreView軟件專業(yè)的焊點檢測功能,可快速、高效地完成各種汽車焊點的測量,全面提升產(chǎn)品質(zhì)量。

全新推出CoreView 10.0測量軟件,為焊點測量提供了獨有的專業(yè)檢測分析方案,可提供SPC統(tǒng)計分析和全質(zhì)量檢測功能,并支持多種類型的焊點測量,從而有效實現(xiàn)生產(chǎn)加工中質(zhì)量的過程控制,保證焊接品質(zhì)和產(chǎn)品安全。

另外,該方案還可以和360° CELL自動化藍光測量系統(tǒng)相結(jié)合,實現(xiàn)全自動的現(xiàn)場測量,能大大提高測量速度。使用人員僅需導入焊點信息,軟件即可自動在CAD模型上識別點位置,并通過虛擬編程生成測量程序,整個過程快速和簡單,既能提升工作效率,又能幫助企業(yè)節(jié)省人工投入。

BLAZE 600藍光拍照式測量系統(tǒng),采用更為先進的藍光LED技術(shù)和高性能的相機鏡頭,具有更大的測量范圍以及強大而專業(yè)的軟件分析功能,同時支持手動測量和機器人自動測量兩種方案,是汽車行業(yè)用戶進行螺柱、螺紋孔、焊點測量的最佳解決方案。

責任編輯:gt

-

汽車電子

+關(guān)注

關(guān)注

3028文章

8005瀏覽量

167552 -

測量系統(tǒng)

+關(guān)注

關(guān)注

2文章

540瀏覽量

41466

發(fā)布評論請先 登錄

相關(guān)推薦

FLIR紅外熱像儀在汽車塑料零件焊接中的應用

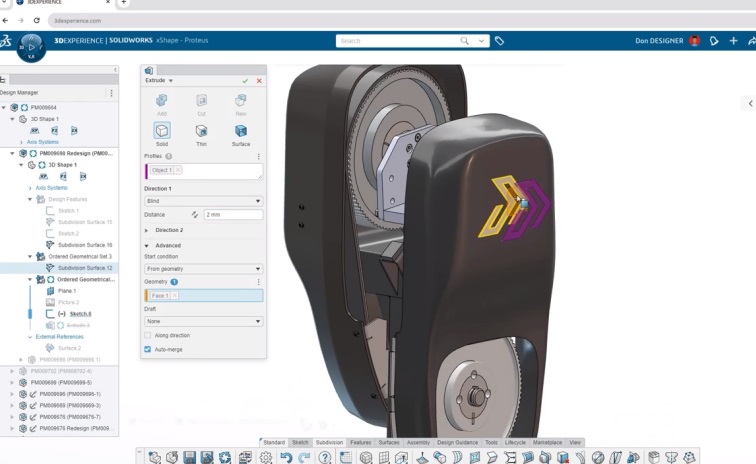

SOLIDWORKS 2025更靈活的零件建模

自動零件分析儀的原理和應用

SOLIDWORKS?2025新功能——零件和特征功能增強

三坐標測量機應用領(lǐng)域 三坐標測量機與激光測量的區(qū)別

CASAIM與現(xiàn)代集團在印尼攜手合作,助力新能源電動汽車工廠全自動化測量及質(zhì)量管控

3D打印汽車零部件建模設(shè)計3D打印服務(wù)

電流檢測器包含哪些零件

手機零件產(chǎn)線測量:線激光測量儀

影像測量儀:Novator系列可測量項目詳解

影像測量儀說明書

三坐標測量機在汽車零部件質(zhì)量控制中的應用

三坐標測量機在汽車零部件質(zhì)量控制中的應用

汽車零件壓鑄車間能源環(huán)保監(jiān)管系統(tǒng)解決方案

蔡司三坐標測量儀三次元檢測設(shè)備測量電子零部件

BLAZE 600藍光拍照測量系統(tǒng)為汽車零件測量檢測提供最佳解決方案

BLAZE 600藍光拍照測量系統(tǒng)為汽車零件測量檢測提供最佳解決方案

評論