隨著太陽能光伏產業的快速發展,原料單晶硅電池和多晶硅電池需求也在不斷增加。石墨是碳質元素結晶礦物,它的結晶格架為六邊形層狀結構,石墨質軟,黑灰色,有油膩感,具有耐高溫、導電、導熱 等優良性能, 因此有著良好的應用前景,尤其是近年來光伏行業的快速發展,促使石墨材料的應用更加廣泛。本文主要針對高純石墨的生產方法及在光伏行業生產中的實際應用進行分析,并結合光伏行業生產特點對高純石墨材料未來的發展進行討論 。

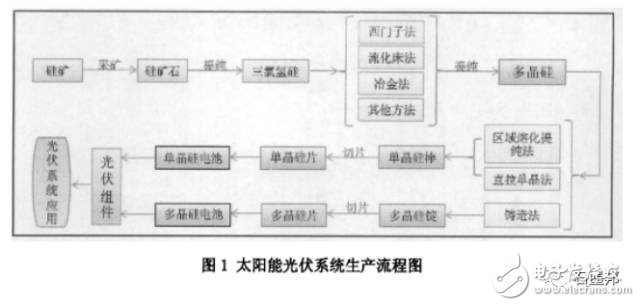

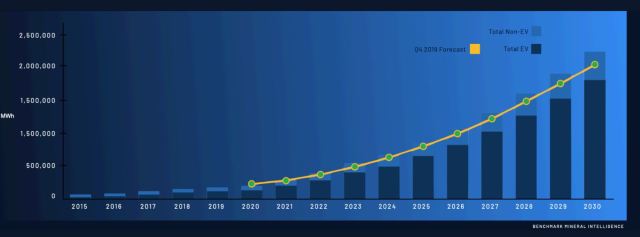

石墨材料可以分為天然石墨和人造石墨,而天然石墨因為粉體形態較多使其應用受到限制,因此發展高純石墨變得越來越重要;高純石墨在光伏生產中的應用隨著近年來光伏行業的快速發展而得到急速升溫。光伏行業從基礎原料硅礦到最終光伏系統應用的流程如圖1所示。

隨著太陽能光伏產業的快速發展,對其進出原料單晶硅電池和多晶硅電池需求日益增多,近年來呈規模化生產的單晶硅加工工廠及多晶硅加工工廠如雨后春筍般建成; 因此生產單晶硅和多晶硅所需要的原輔材料也日益劇增,而高純石墨就是這些原輔材料中重要的一種,高純石墨的發展同樣也促進了高品質單晶硅和多晶硅的生產,因此高純石墨在光伏行業有著舉足輕重的作用。

石墨的特性

石墨因為其特殊的結構,具有如下特殊的性質:

① 耐高溫性,石墨的熔點為3850+-50℃ , 沸點為4250℃ ,即使經超高溫電弧灼燒,重量的損失也很小,熱膨脹系數也很小;石墨強度隨溫度提高而加強,在200℃時,石墨 強度提高一倍;

② 優良的導電、導熱性,石墨的導電性比一般的非金屬高一百倍,導熱性超過鋼、鐵、鉛等金屬材料,其導熱系數隨溫度升高而降低,甚至在較高的溫度下,成絕緣體;系數越小,

③ 潤滑性,石墨的潤滑性能取決于石墨鱗片的大小,鱗片越大,石墨摩擦潤滑性能越好;

④ 化學穩定性,石墨在常溫下有良好的化學穩定性,能耐酸、耐堿和耐有機溶劑的腐蝕;

⑤ 可塑性,石墨的韌性好,可碾成很薄的薄片;

⑥ 抗熱震性,石墨在常溫下使用時能經受住溫度的劇烈變化而不致破壞,溫度突變時,石墨的體積變化不大,不會產生裂變。

從以上石墨的居多優良特性中可以看出, 石墨作為一種工業生產原料,有著很多獨特的優點,因此石墨材料在工業生產中有著廣泛的應用,尤其是在光伏行業快速發展的今天,石墨材料得到了更加普遍的應用。

高純石墨的生產方法

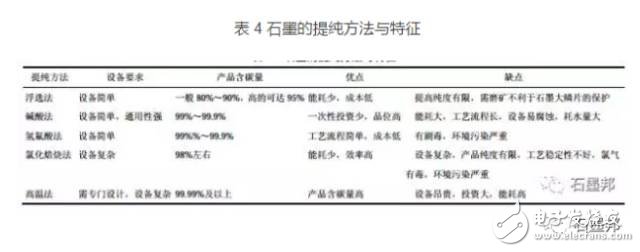

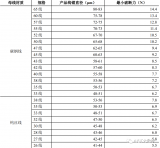

石墨深加工產業的前提是提純,石墨提純是一個復雜的物化過程,其提純方法主要有浮選法、堿酸法、氫氟酸法、氯化焙燒法、高溫法。各提純方法的設備要求、產品含碳量及優缺點見表4。

2.1浮選法

浮選是一種常用而重要的選礦方法,石墨具有良好的天然可浮性,基本上所有的石墨都可以通過浮選的方法進行提純,為保護石墨的鱗片,石墨浮選大多采用多段流程。石墨浮選捕收劑一般選用煤油,用量為100~200g/t,起泡劑一般采用松醇油或丁醚油,用量為50~250g/t。

因石墨具有良好的天然可浮性,浮選法可使石墨的品位提高到80%~90%,甚至可達95%左右。該方法的最大優點是所有提純方案中能耗和試劑消耗最少、成本最低的一種。但呈極細狀態夾雜在石墨鱗片中的硅酸鹽礦物和鉀、鈣、鈉、鎂、鋁等元素的化合物,用磨礦的方法不能將其單體解離,而且不利于保護石墨大鱗片。因此浮選法只是石墨提純的初級手段,若要獲得含碳量99%以上的高碳石墨,必須用其他方法提純。

2.2堿酸法

堿酸法包括兩個反應過程:堿熔過程和酸浸過程。堿熔過程是在高溫條件下,利用熔融狀態下的堿和石墨中酸性雜質發生化學反應,特別是含硅的雜質,生成可溶性鹽,再經洗滌去除雜質,使石墨純度得以提高。酸浸過程的基本原理是利用酸和金屬氧化物雜質反應,這部分雜質在堿熔過程中沒有和堿發生反應。使金屬氧化物轉化為可溶性鹽,再經洗滌使其與石墨分離,經過堿熔和酸浸相結合對石墨提純有較好的效果。

堿酸法是我國石墨提純工業生產中應用最為廣泛的方法,具有一次性投資少、產品品位較高、適應性強等特點,以及設備簡單、通用性強的優點。不足是需要高溫煅燒,能量消耗大,工藝流程長,設備腐蝕嚴重,石墨流失量大以及廢水污染嚴重,因而利用石墨提純廢水制取聚合氯化硅酸鋁鐵等綜合利用技術顯得十分重要。

2.3 氫氟酸法

氫氟酸是強酸,幾乎可以與石墨中的任何雜質發生反應,而石墨具有良好的耐酸性,特別是可以耐氫氟酸,決定了石墨可以用氫氟酸進行提純。氫氟酸法的主要流程為石墨和氫氟酸混合,氫氟酸和雜質反應一段時間產生可溶性物質或揮發物,經洗滌去除雜質,脫水烘干后得到提純石墨。

氫氟酸法提純石墨具有工藝流程簡單、產品品位高、成本相對較低、對石墨產品性能影響小的優點。但是氫氟酸有劇毒,在使用過程中必須具有安全保護措施,對產生的廢水必須經過處理后方能向外排放,否則將會對環境造成嚴重污染。

2.4氯化焙燒法

氯化焙燒法是將石墨和一定的還原劑混在一起,在特定的設備和氣氛下高溫焙燒,物料中有價金屬轉變成氣相或凝聚相的金屬氯化物,而與其余組分分離,使石墨純化的工藝過程。

氯化焙燒法的優勢在于節能、提純效率高、回收率高,但也存在氯氣有毒、嚴重腐蝕性和嚴重污染環境等問題。在工藝上生產石墨的純度有限,工藝穩定性不好,影響了氯化法在實際生產中的應用,還有待進一步改善和提高。

2.5高溫提純法

石墨的熔點為3850℃±50℃,是自然界熔沸點最高的物質之一,遠遠高于雜質硅酸鹽的沸點。利用它們的熔沸點差異,將石墨置于石墨化的石墨坩堝中,在一定的氣氛下,利用特定的儀器設備加熱到2700℃,即可使雜質氣化從石墨中逸出,達到提純的效果。該技術可以將石墨提純到99.99%以上。

高溫法提純石墨,產品質量高,含碳量可達99.995%以上,這是高溫法的最大特點,但同時耗能大、對設備要求極高,需要專門進行設計,投資大,對提純的石墨原料也有一定的要求。

高純石墨的應用

隨著光伏行業的快速發展,促進了生產中重要的原輔材料高純石墨的用量大幅攀升,國內對高純石墨制品的生產技術還在起步階段,大部分材料依靠進口然后再加工來完成。

光伏行業很多原輔材料需要用到性能穩定,干擾因素少的高純石墨作為加工原料;高純石墨在整個光伏行業中應用從硅礦冶煉到多晶硅生產、再到多晶硅鑄錠及直拉單晶等多個工序。

3 .1 石墨在金屬硅冶煉中的應用

從圖1中可以看出太陽能光伏電池生產是從金屬硅冶煉開始,金屬硅冶煉中用到的一臺關鍵設備是金屬硅冶煉爐;在金屬硅冶煉爐中,電極就是心臟,是導電系統的重要組成部分,電流是通過電極輸入爐內產生電弧, 這是化學硅冶煉中的一個重要環節。

從生產特點上對電極材料的要求是:

①導電性好、電阻率小,以減少電能損失;

② 熔點要高,熱膨脹系數要小,不易變形;

③ 高溫時有足夠的機械強度,雜質含量低。

用高純石墨做的電極灰分含量低,導電性、 耐熱性和耐腐蝕性能都比較好,是化學用硅冶煉的最佳選擇。因此高純石墨在金屬硅 冶煉中有著廣闊的應用前景。

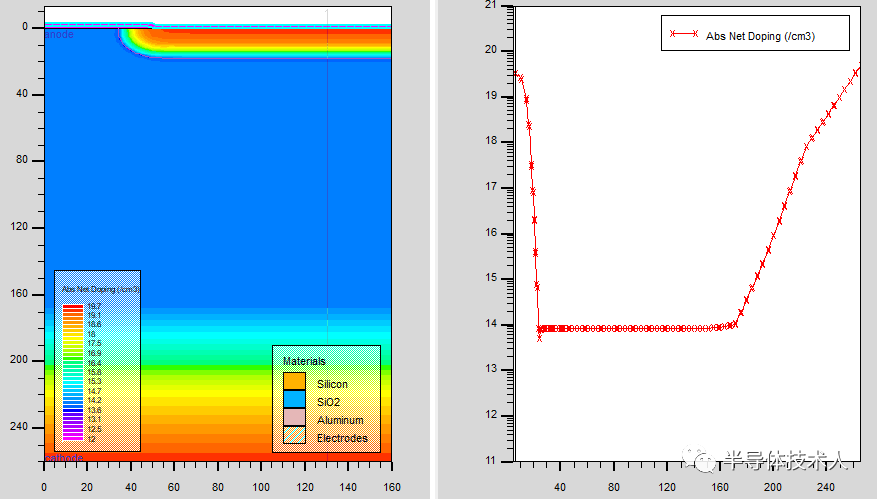

3 .2 石墨在多晶硅生產中的應用

目前市場上太陽能級多晶硅產品85%以上 是依靠改良西門子工藝生產制得,在改良西門子工藝生產過程中,高純石墨以其優異的特性在多道工序中被廣泛使用;例如多晶硅氣相沉積的還原爐內要用到大量的石墨制品耗材,在處理副產物四氯化硅的熱氫化工藝中也要用到高純石墨材料。

3.2.1 氣相沉積還原爐內的高純石墨材料

氣相沉積法生產多晶硅是在一個密閉的還原爐內進行,將特定配比的三氯氫硅與氫氣的混合氣通入到還原爐內,混合氣在高溫硅芯載體上發生沉積獲得多晶硅產品;連接沉積載體硅芯和傳輸電流的電極之間需要一種特殊材料,能夠在高溫下不分解、不參與硅的反應,高純石墨剛好能夠滿足這個要求; 利用高純石墨制備的石墨件是如今固定硅芯、傳輸電流不可替代的材料,高純石墨的發展有利于改進多晶硅產品的內在質量。

在現有技術條件下,高純石墨制品在多晶硅生產中的應用具有不可替代性,因此如果要盡量降低石墨件對多晶硅的污染,必須從石墨件的自身質量著手。首先,選用雜質含量較低的高純或超高純石墨。

然后,采用更先進的處理技術,比如改進加工工藝,使石墨的灰分更少、強度更高;另外,可以借助如今先進的表面處理技術,可以對石墨件進行涂覆處理,如涂硅、碳化硅等。

還有報道稱,在多晶硅還原爐內增加高純石墨材料復合板, 這些石墨材料復合板分布在還原爐內壁與各對電極之間,可以很好的保持還原爐內的熱場分布,提高熱能利用率,從節能角度分析可以降低多晶硅的生產成本。

3.2.2 熱氫化爐中高純石墨材料

熱氫化技術,是以四氯化硅和氫氣為原料, 經120一1250℃的石墨發熱體加熱,進行還原反應生成三氯氫硅。四氯化硅氫化爐是熱氫化工藝中的關鍵設備,在氫化爐內發生的熱氫化反應中,會產生一定量的硅粉,當硅粉沉積在石墨發熱體上的時候,沉積的硅粉會使石墨發熱體之間的距離變小,并且各個石墨發熱體之間存在電勢差,導致石墨發熱體之間發生放電,而對設備帶來的損害,降低設備的使用壽命。

當前有研究指出,在熱氫化爐內為減少熱量損失,提高熱效率,采取墨材料制備的換熱設備的方法,將排出氫化爐的高溫反應氣體與進入氫化爐內的氣體進行熱交換;還有采用內置熱輻射屏和剛性高致密性高純石墨的方式來減少熱量損失。因此高純石墨材料在熱氫化爐中的應用越來越廣泛。

3.3 石墨在多晶硅鑄錠爐中的應用

多晶硅鑄錠爐中,多個組件需要石墨材料。 特別是加熱器中使用的加熱材料和隔熱材料,是目前重要的配套材料,因此高純石墨材料的發展推動了多晶硅鑄錠生產工藝的進一步發展。

3.3.1 加熱器中使用的加熱材料

在多晶硅鑄錠爐設計上,為使硅料熔融,必須采用合適的加熱方式。從加熱的效果而言,感應加熱和輻射加熱均可以達到所需的溫度。一般多采用輻射加熱方式,它可以對結晶過程的熱量傳遞進行精確控制,易于在增禍內部形成垂直的溫度梯度。

因此加熱器的加熱能力必須超過1650℃,同時加熱器的材料不能與硅料反應,不對硅料造成污染, 能在真空及惰性氣氛中長期使用。符合使用條件可供選擇的加熱器有金屬鎢、鉬和非金屬石墨等。由于鎢、鉬價格昂貴,加工困難,而石墨來源廣泛,可加工成各種形狀。

另外,石墨具有熱慣性小、可以快速加熱, 耐高溫、耐熱沖擊性好,輻射面積大、加熱效率高、且基本性能穩定等特點,因此高純石墨材料可以作為很好的加熱器材料得到廣泛應用。

3.3.2 加熱器中使用的隔熱材料

對于鑄錠工藝而言,為了提高生產效率,要求設備的升溫速度盡可能快;由于采用真 空工藝,要求爐內材料的放氣量應盡可能少, 縮短真空排氣的時間;同時硅料中溫度梯度 的形成還需要隔熱層的精確提升實現,隔熱層的質量要盡可能輕,以減少升降時的慣性而影響控制精度。

綜上所述對于隔熱材料的選擇要求是:耐高溫、密度低、導熱小、蓄熱量少、隔熱效果好、 放氣量少、重量輕、膨脹系數小,在眾 多的耐火保溫材料中,以高純石墨最為理想。

石墨材料在多晶硅鑄錠生產過程中有著不可替代作用,其優良的特性為鑄錠爐內保持較高的溫度場及優良的隔熱效果提供了保障,因此石墨材料的未來發展可以進一步推動多晶硅鑄錠爐的優化改造,還為多晶硅鑄錠生產成本的下降做出貢獻。

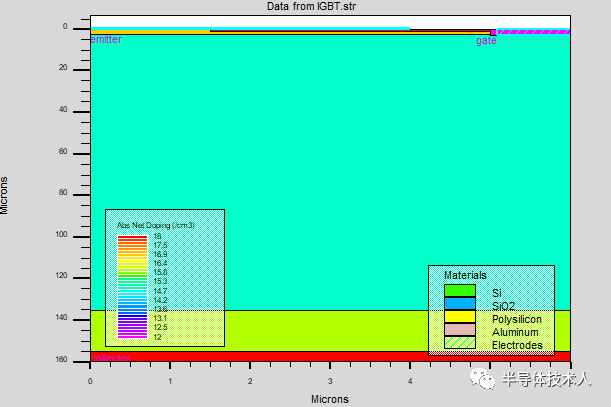

3.4 石墨在直拉單晶硅中的用

直拉單晶爐的熱系統是指為了熔化硅料, 并保持在一定溫度下進行單晶生長的整個系統,在直拉單晶硅熱場中,石墨部件有增渦、加熱器、電極、隔熱遮蔽板、籽晶夾持器、旋轉增禍用的底座、各種圓板、熱反射板等約30余種。

在這些高純石墨制品中,加熱器是熱系統中最重要的部件,是直接的發熱體,溫度最高達到1600℃以上;與加熱器相連的石墨電極不僅要平穩支撐加熱器還需要通過它對加熱器進行加熱,因此石墨電極要求厚重,結實耐用,它與金屬電極和加熱器的接觸面需要光滑、平穩,保證接觸良好,通電時不打火,這就需要對石墨電極進行特殊化處理;用來盛裝硅料的高純石墨柑禍必須具有一定的強度,用來承受硅料的重量。

隨著石墨材料在直拉單晶中的應用越來越廣泛,石墨材料的發展可以促使直拉單晶工藝得到改善,有利于進一步降低直拉單晶的生產成本和提高直拉單晶的生產效率。

光伏行業石墨材料的發展建議

隨著太陽能光伏行業的不斷發展,太陽能光伏材料生產過程中的原輔材料需要也在日益劇增,因此針對光伏行業石墨材料的發展方向應該根據光伏行業特有的特點進行研究,其未來發展方向應該從以下幾個方面進行:

(l) 太陽能光伏行業所需要的石墨材料是超細、高純等特征,因此可以將超細、高純作為石墨深加工的兩個核心問題來研究,不同的粉碎途徑對石墨的提純工藝有一定影響,剝片提純有利于保護石墨的大鱗片, 但耐腐蝕的磨礦介質損耗直接影響酸法提純的效果。應將粉碎、提純工藝作為整個流程設計,避免人為因素干擾,生產高純超細石墨粉。

(2)目前光伏行業生產中石墨材料能夠耐高溫,但是使用壽命不夠長, 使得生產中耗材較多;因此需要進一步開發新型石墨材料, 使其能夠在保持現有高純石墨的耐高溫、 抗氧化等特點,還能夠增強機械強度,延長使用壽命。這樣可以減少太陽能光伏生產中石墨耗材量,大大降低太陽能夠光伏生產成本。

(3)開展高純石墨復合材料的應用研究, 碳碳材料、高純石墨及等靜壓石墨等材料越來越多的被進行研究,對一些性能的改善可以更好將高純石墨材料應用于光伏行業生產中,這些以高純石墨材料為基礎的改進材料是未來的發展的主流方向。

結束語

隨著光伏行業的不斷發展,對高純石墨的使用環境要求也越來越高;目前存在的石墨生產方法或多或少存在一些缺點,我們需要綜合考慮原料的性質、工藝特點及環境治理等因素來確定石墨的生產工藝。

高純石墨制品作為光伏產業的重要基礎裝備材料,需要我國國內不斷在技術上獲得進步,并加強與光伏電池用硅材料制造行業的合作,進一步投資發展為其配套的高檔石墨制品。

另外由于國內高純石墨生產企業規模較小、技術相對落后,我國企業應整合資源通過引進先進技術并消化吸收再創新,以提高我國高純石墨生產在未來世界技術及市場上的地位 。

淺析石墨在不同光伏行業中的應用

淺析石墨在不同光伏行業中的應用

評論