光刻機是集成電路制造的關鍵核心設備,為了在更小的物理空間集成更多的電子元件,單個電路的物理尺寸越來越小,主流光刻機在硅片上投射的光刻電路分辨率達到50-90nm。由于光波衍射的緣故,光刻電路是一個彌散的光斑,其特征尺寸大約是光波長的一半,更小特征尺寸的光刻電路意味著更高的光刻分辨率。為了得到更高的分辨率,目前主流光刻技術的發展局限于在光學衍射極限范圍內不斷縮短所用光源的波長,其代價非常昂貴。今天光刻機被稱為“人類最精密復雜的機器”,荷蘭ASML公司EUV光刻機售價高達1億美元,而且只有ASML能夠生產。

國內目前還沒有安裝ASML EUV機臺,國產光刻機技術上與之差距太大,根本無法在高端市場上參與競爭,嚴重制約了我國微電子信息工業的發展。根據媒體報道,近年來我國每年集成電路產品進口金額與每年原油進口金額大致相當,每年已經超過2000億美元,如何改變集成電路制造受制于人的局面是國產光刻機研發的主要目標。

2014年10月瑞典皇家諾貝爾獎委員會決定將當年的諾貝爾化學獎授予打破光學衍射極限發明超分辨率光學顯微技術的三位科學家,以表彰他們在超分辨率光學成像方面的卓著貢獻。其中斯蒂芬?黑爾教授發明的STED超分辨技術采用二束激光,一束激發激光(Exciting Laser Beam)激發顯微鏡物鏡下的熒光物質產生熒光,另外一束中心光強為零的環形淬滅激光(Inhibiting Laser beam)淬滅激發激光產生的熒光。這兩束光的中心重合在一起,使得只有處于納米級環形淬滅激光中心處的熒光分子才能正常發光,通過掃描的辦法就可以得到超越衍射極限的光學成像。

?

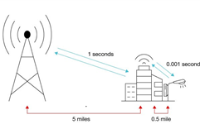

遵循這個思路,華中科技大學國家光電實驗室的甘棕松教授在國外攻讀博士學位期間,采用類似方法在光刻制造技術上取得進展,成功突破光學衍射極限,首次在世界范圍內實現了創記錄的單線9納米線寬,雙線間距低至約50納米的超分辨光刻。未來將這一技術工程化應用到光刻機上,能夠突破光學衍射極限對投射電路尺寸的限制從而實現超分辨光刻,有望使國產集成電路光刻機擺脫一味采用更短波長光源的技術路線。

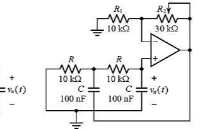

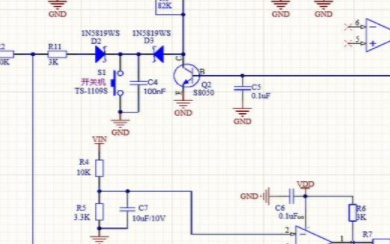

甘棕松教授發明的超分辨納米光刻技術利用光刻膠雙光子吸收特性,采用雙束光進行光刻,一束為飛秒脈沖激光,經過擴束整形進入到物鏡,聚焦成一個很小的光斑,光刻膠通過雙光子過程吸收該飛秒光的能量,發生光物理化學反應引發光刻膠發生固化;另外一束為連續激光,同樣經過擴束整形后,進入到同一個物鏡里,聚焦形成一個中心為零的空心狀光斑,與飛秒激光光斑的中心空間重合,光刻膠吸收該連續光的能量,發生光物理化學反應,阻止光刻膠發生固化。兩束光同時作用,最終只有連續光空心光斑中心部位的地方被固化。甘棕松教授目前已經把空心光斑中心部位最小做到9nm,至此突破光學衍射極限的超分辨光刻技術在常規光刻膠上得以完美實現。

采用超分辨的方法突破光學衍射的限制,將光聚集到更小的尺寸,應用到集成電路光刻可以帶來兩個方面的好處:一方面可以實現更高的分辨率,不再需要采用更短波長的光源,使得光刻機系統造價大大降低;另外一方面采用可見光進行光刻,可以穿透普通的材料,工作環境要求不高,擺脫EUV光源需要真空環境、光刻能量不足的羈絆。

與動輒幾千萬美元的主流光刻機乃至一億美元售價的EUV光刻機相比,超分辨光刻硬件部分只需要一臺飛秒激光器和一臺普通連續激光器,成本只是主流光刻機的幾分之一。該系統運行條件比紫外光刻溫和得多,不需要真空環境,不需要特殊的發光和折光元器件,和一般光刻系統相比,該系統僅僅是引入了第二束光,系統光路設計上改動比較小,光刻機工程化應用相對容易,有希望使國產光刻機在高端領域彎道超車、有所突破。

用戶評論(0)