日本日經 BP 社對比亞迪海豹進行了拆解調查,此次日經 BP 社對比亞迪海豹進行了非常仔細全面的拆解,并詳細分析了海豹的車身架構、電池、驅動電機總成,以及各種控制電子電器元件等等方面。 ? 他們發現海豹除了搭載被稱為“刀片電池”的新型結構車載電池和集成熱管理系統以外,車載電器元件的集中控制比亞迪也遙遙領先于各大車企。這讓日本汽車產業人如獲至寶,并為此還專門出版了一套面向汽車工程師群體的書籍,詳盡解讀中國的“技術力量”和“發展方向”,其售價88 萬日元(4.5萬人民幣),而如果同時購買在線服務,價格則高達 132 萬日元(6.74 萬人民幣)。

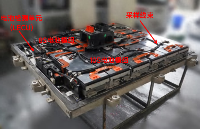

據了解,據了解,該書籍及視頻資料已在 2023 年 9 月 15 日正式發售。 ? ? 同樣,瑞銀拆解比亞迪海豹:?成本比特斯拉低15%,比大眾汽車低35%。 ? ? 今天本文將詳細介紹日經BP拆解分析的八合一驅動總成的結果。 ? ? 日經BP拆解的是四輪驅動(4WD)車型,前后輪各搭載1個電動驅動橋。本次介紹值得特別關注的后輪處的電動驅動橋(如圖1)。 ?

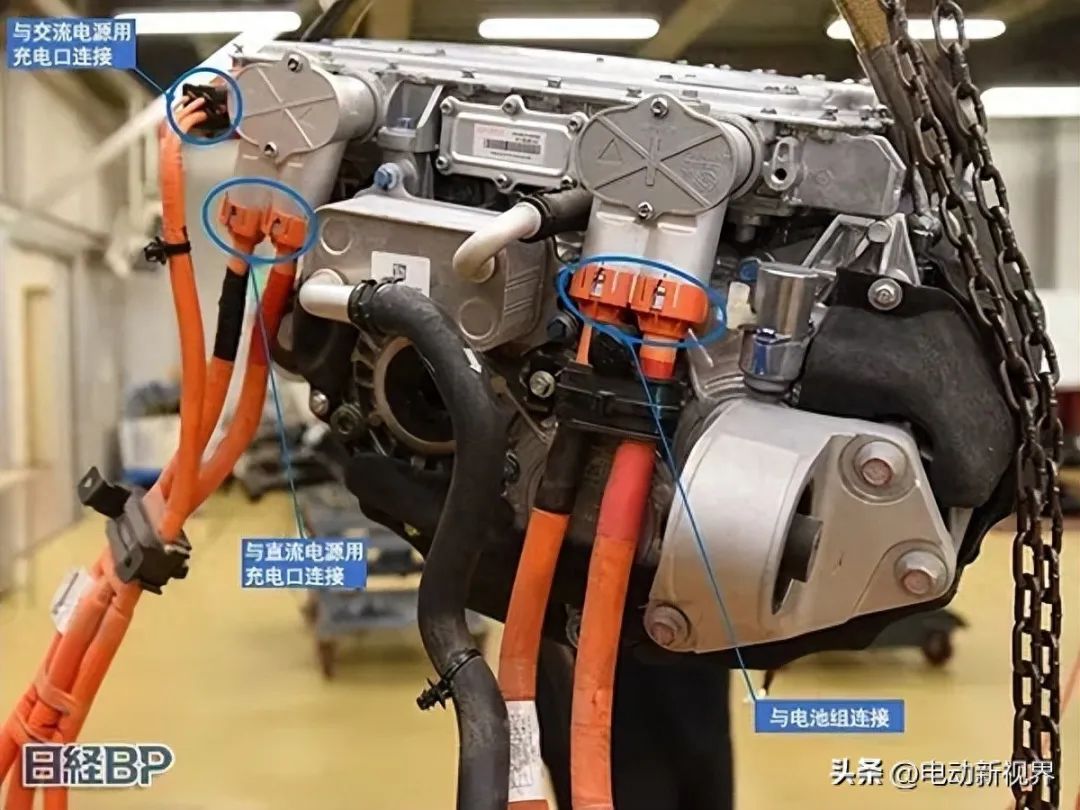

圖1 后輪處的電動驅動橋的搭載位置搭載在電池組的后方。(攝影:加藤康)

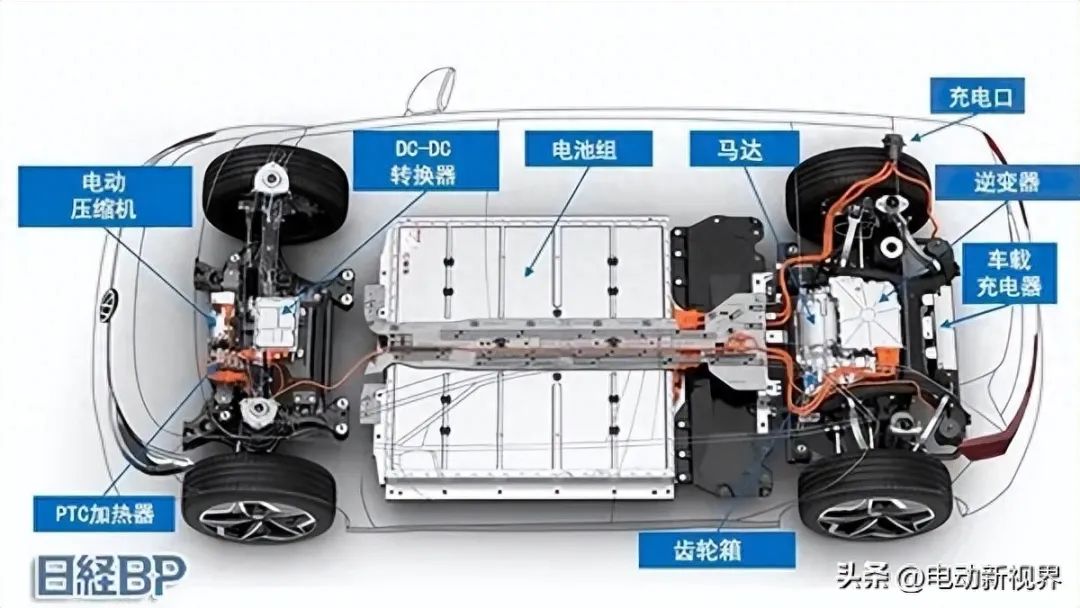

01# EV動力總成周邊的整合化在加速 ? 電動的動力總成(Powertrain)及其周邊零部件正在邁向整合化。其代表就是正在成為EV核心零部件的電動驅動橋。把驅動馬達、逆變器、齒輪箱(減速器與差速齒輪裝置)作為3種主要部件合為一體的“三合一”模式正在成為主流。 ?

在周邊零部件中,具有DC-DC轉換器、車載充電器、配電單元(PDU)實現一體化的案例。日經BP在2019年拆解的美國特斯拉(Tesla)的EV“Model 3”把這些零部件集中到設在電池組后方上部的名為“閣樓(Penthouse)”的箱體中。 ? 最近出現了似乎把這2種整合趨勢結合在一起的例子,以中國為中心成為一種趨勢。把3種主要零部件、DC-DC轉換器、車載充電器、電池管理系統(BMS)等集成到1個模塊中,被稱為“X合一”。

? 致力于強化汽車業務的中國華為技術已經開發出把3種主要零部件、DC-DC轉換器、車載充電器、BMS、PDU一體化的電動驅動橋的標準產品。作為電動驅動橋的海外廠商在中國市場占據首位的尼得科(原日本電產)也表示,計劃2024年6月投放整合了與華為相同零部件的電動驅動橋 注)。

? (注)據稱尼得科還將根據客戶要求增加PTC(Positive Temperature Coefficient)加熱器。 ?

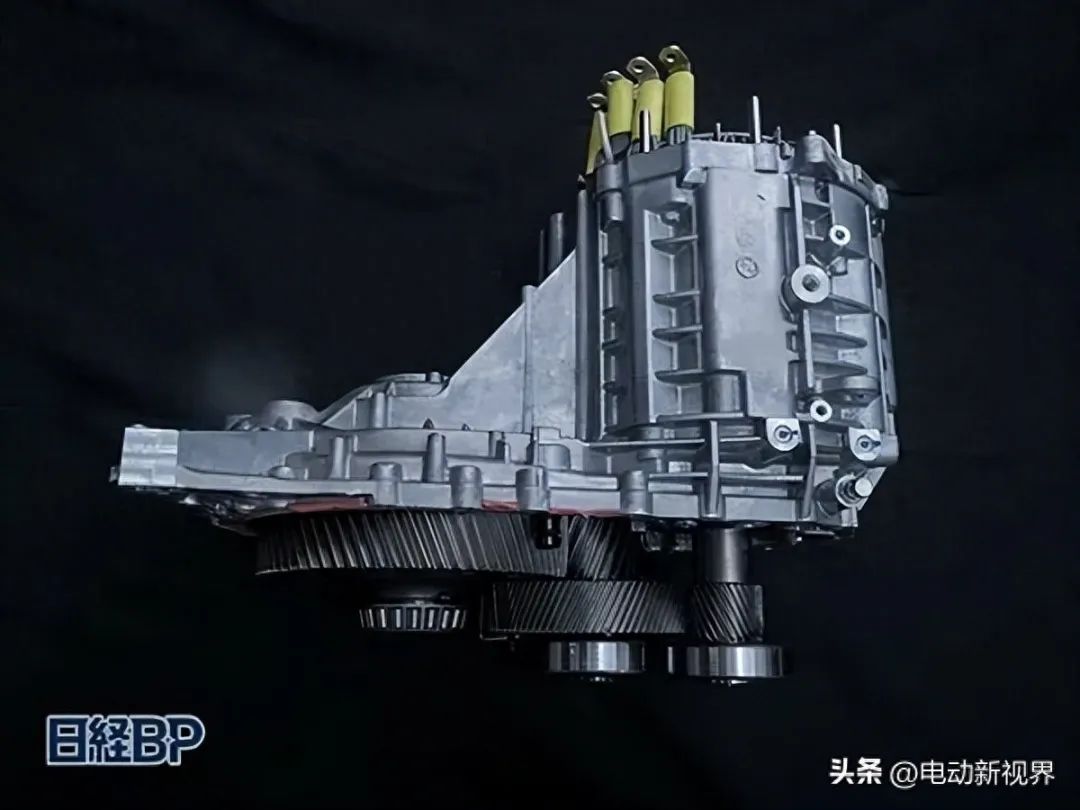

? 比亞迪可以說是這種X合一潮流的引領者。在海豹和“ATTO3”等全球戰略EV車型上,集成8種零部件的電動驅動橋已經實用化。據悉,比亞迪的八合一電動驅動橋除了3種主要零部件、DC-DC轉換器、車載充電器、BMS、PDU之外,還把車輛控制器集成到一個模塊中。整合的目的是“有效利用車內空間,降低成本,實現輕量化”。 ? ? 下面,讓我們來看看從車輛上拆下的八合一電動驅動橋(如圖2)。 ?

圖2 從車輛上拆下的后輪處的八合一電動驅動橋馬達上附有可能是用于降低聲音和振動的外罩。(照片:《日經XTECH》) ?

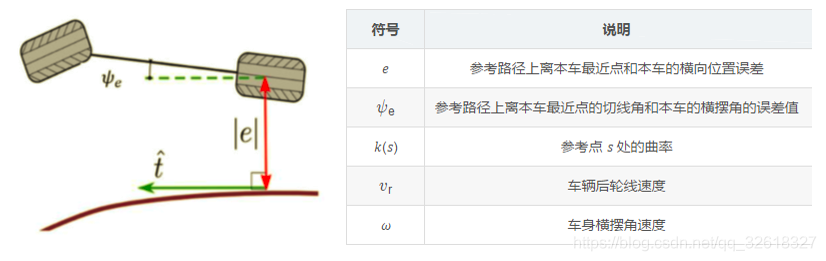

? 02# 采用簡單的2層結構 ? 八合一電動驅動橋的結構為2層,下部配置馬達和齒輪箱單元,上部配置逆變器、DC-DC轉換器、車載充電器等組成的高壓零部件單元(如圖3)。這種零部件配置與許多三合一電動驅動橋采用的形式大致相同。類似于把三合一中,相當于逆變器的部分替換為集成高壓零部件的單元。 ?

圖3 拆下電纜和外罩的八合一電動驅動橋的外觀高壓零部件單元配置在馬達和齒輪箱單元之上。實際測量質量為114千克。(照片:《日經XTECH》) ?

外形尺寸(標稱值)為車輛前后方向591.3×寬度方向612.2×高度方向360mm。雖然把八種零部件合為一體,給人的印象卻很緊湊。標稱質量為104~106 kg,實際測量結果為114 kg。

? ? 03# 顯眼的高壓電纜較少 ? 比亞迪的八合一電動驅動橋引人注目的是用于連接的高壓電纜數量少。與電動驅動橋通過高壓電纜連接的有3處,分別是電池組、直流電源用充電口、交流電源用充電口(如圖4)。通過把DC-DC轉換器、車載充電器、BMS集中至電動驅動橋,盡量減少了高壓電纜和連接器。 ?

圖4 后輪處的電動驅動橋的側面高壓電纜從匯聚逆變器、DC-DC轉換器、車載充電器等的上側單元的3處伸出。(照片:《日經XTECH》) ?

? 有分析認為,比亞迪進行整合的目的之一降低成本,很大程度上是通過削減這些高壓電纜和連接器來實現的。對于EV和混合動力車(HEV)等電動汽車來說,這些高壓電纜和連接器是不可或缺的零部件,但也有人感嘆“總之成本很高”(美國大型零部件企業的動力總成技術人員)。 ?

? 安裝高壓電纜多為手工作業,由于電纜直徑較粗且較硬,因此難以操作。如果能減少電纜數量,應該也能減輕配線作業的負擔。 ? ?

04# 與大眾ID.3不同 ? 如果分別配置三合一電動驅動橋和DC-DC轉換器、車載充電器、BMS,則所需的高壓電纜數量和連接器個數會隨之增加。以日經BP在2021年拆解的德國大眾(VW)首款EV“ID.3”為例很容易理解。

? ID.3在后輪處搭載三合一電動驅動橋,DC-DC轉換器與車載充電器分別配置(如圖5)。電動動力總成及其周邊零部件的高壓電纜的連接包括: ? 逆變器和電池組 ? DC-DC轉換器和電池組 ? 車載充電器和電池組 ? 直流電源用充電口和電池組 ? 交流電源用充電口和電池組,共有5個系統

圖5 大眾ID.3的高壓零部件的配置DC-DC轉換器搭載于車輛前方,車載充電器搭載于車輛最后方。(來源:《日經XTECH》根據大眾的資料制作) ?

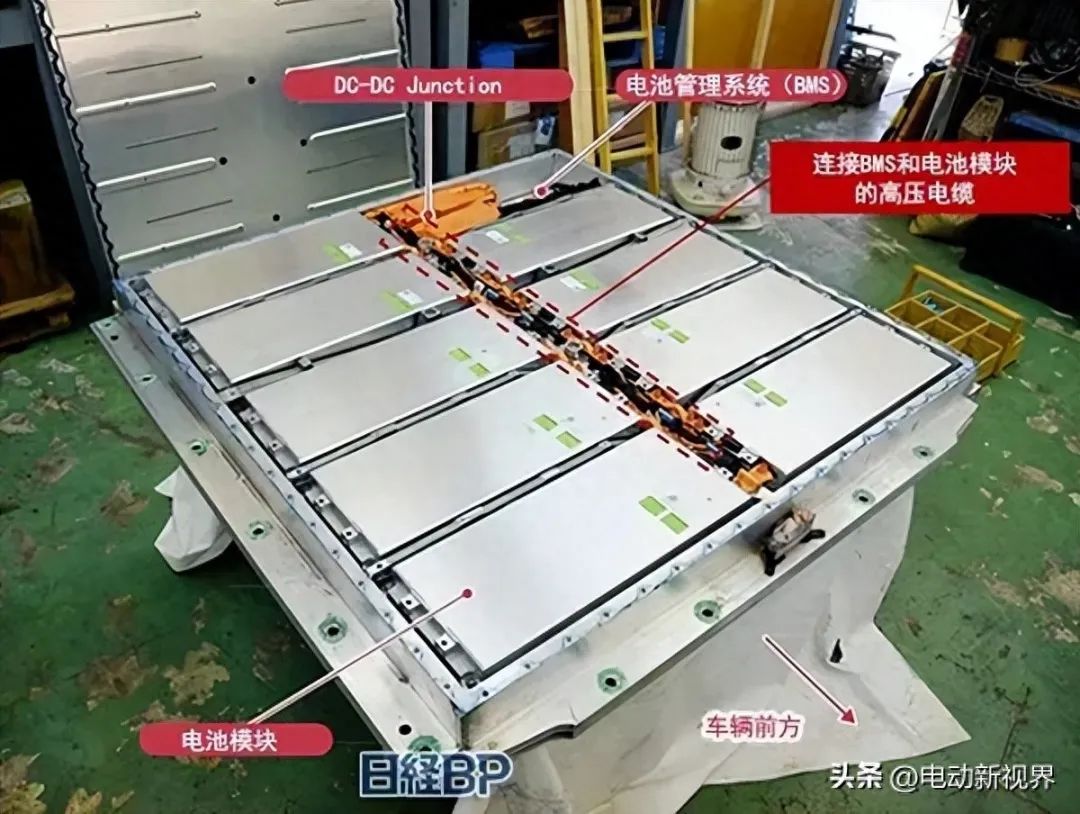

此外,ID.3把BMS內置于電池組中,通過高壓電纜把9個電池模塊與BMS連接起來(如圖6)。 ?

圖6 大眾ID.3的電池組連接9個電池模塊和電池管理系統(BMS)的高壓電纜位于電池組內部的中央。(照片:《日經XTECH》) ? ?

電動動力總成和周邊零部件的集成不僅可以減少高壓電纜和連接器。與單獨配置各個零部件相比,還可以減少零部件數量和占用的體積。有分析認為,由于可減少容納各零部件的外殼數量,因此也有助于削減金屬材料等。

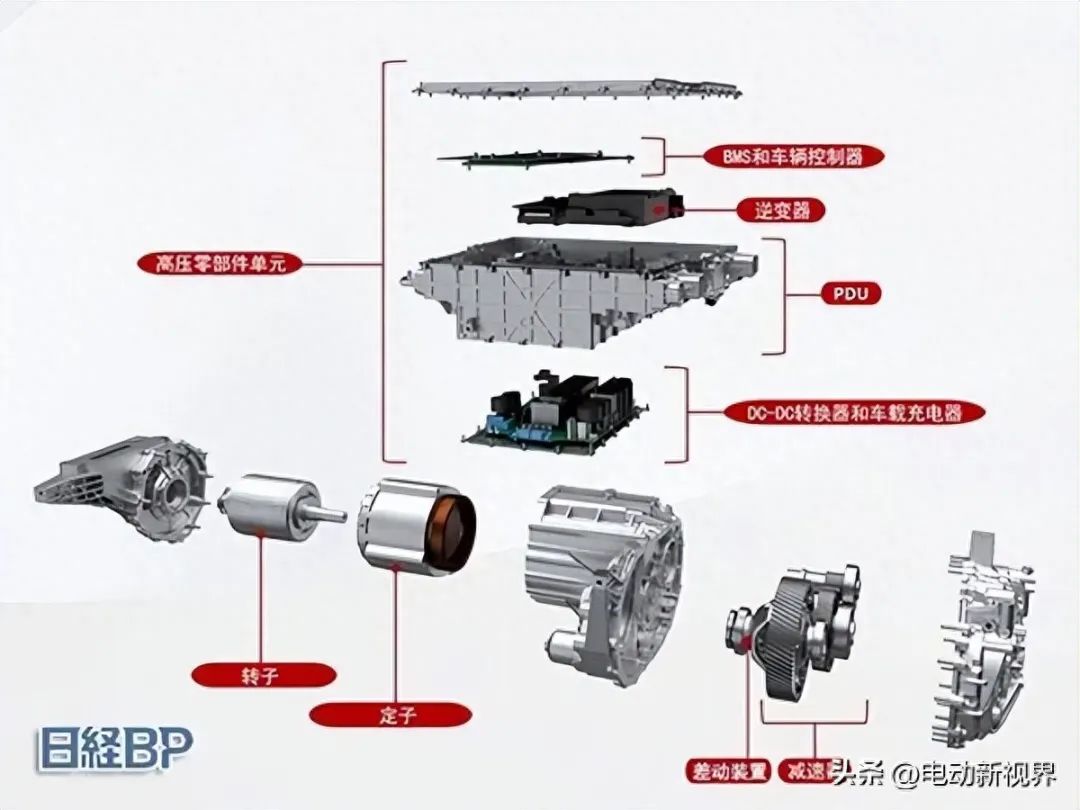

? 比亞迪的“八合一”電動驅動橋把8個零部件合為一體。除了驅動馬達、逆變器、減速器這3個主要零部件外,還把DC-DC轉換器、車載充電器、電池管理系統(BMS)等也合為一體。從比亞迪純電動汽車(EV)“海豹(SEAL)”的后輪處拆下電動驅動橋后,本次展開進一步拆解,調查個別零部件(圖7)。 ?

圖7 比亞迪海豹的八合一電動驅動橋在馬達和減速器單元上面,配置了由逆變器、DC-DC轉換器、車載充電器等構成的高壓零部件單元。(攝影:加藤康) ?

? 比亞迪八合一電動驅動橋的構成零部件如(圖8)所示。首先從驅動馬達來看。最高輸出功率為235kW,最大扭矩為360N·m的永磁同步馬達(PMSM)的內部是什么樣子? ?

圖8 八合一電動驅動橋的構成:高壓零部件單元在上側搭載了逆變器、BMS、車輛控制器,在下側搭載了DC-DC轉換器、車載充電器功能。(出處:《日經XTECH》根據比亞迪的資料繪制而成) ?

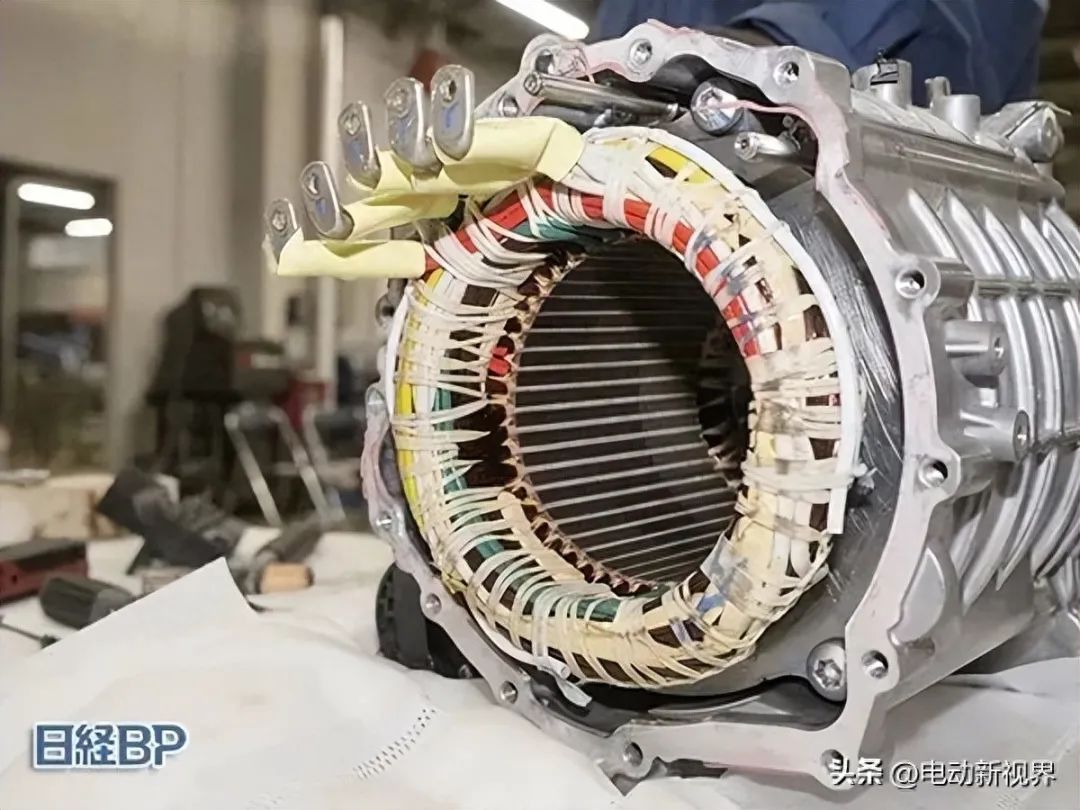

? 永磁同步馬達(PMSM)是在EV拆解調查中很難拆的零部件之一。因為定子和轉子憑借強大的磁力固定得很牢固。之前拆解過美國特斯拉“Model S”和“Model 3”、德國大眾“ID.3”的技術人員們這次也被迫面臨困難。即便如此,終于成功分離了定子和轉子。 ?

八合一電動驅動橋的馬達出現了(圖10)。定子的繞線使用的是扁線(圖11)。成本比圓線高,但容易提高占積率(銅線在線圈截面積中的占比),有利于提高馬達的效率。或許因為海豹在比亞迪的EV中是旗艦車型,并未選擇一味降低成本。 ?

圖10 后輪處的驅動馬達的定子前端包覆有被認為用于絕緣的樹脂。(攝影:加藤康) ?

圖11 定子的內部,似乎通過使用扁線作為繞線,提高了馬達的效率。(攝影:加藤康)

? 在此前日經BP拆解的純電動汽車中,大眾的ID.3與海豹一樣,在馬達定子中采用了扁線。而日產汽車的“Leaf”(中國名:聆風)、特斯拉的Model S、Model 3則使用了圓線。 ?

? 從顏色的變化來看,轉子似乎被分成了5個塊體(圖12)。轉子2端的軸承上帶有“FAG”字樣,可見是德國舍弗勒(Schaeffler)的產品。 ?

圖12 后輪處的驅動馬達的轉子;最高轉速為1萬6000rpm。轉子似乎分成了5個塊體。2側的軸承均為舍弗勒的產品。(攝影:加藤康) ?

05# 齒輪箱的內部 ? 接下來,我們來看一下拆開的齒輪箱的內部。減速器是現行量產純電動汽車的電動驅動橋中主流的3軸(平行軸)型(如圖13)。采用單檔2級式結構,與特斯拉的Model 3和大眾的ID.3減速器相同(如圖14)。安裝在從馬達伸出的輸入軸上的軸承是瑞典斯凱孚(SKF)的產品。 ?

圖13 八合一電動驅動橋的減速器為3軸(平行軸)型,采用單檔2級式結構。減速比為10.81。從馬達伸出的輸入軸的軸承由斯凱孚生產。(攝影:加藤康) ?

圖14 從上面看減速器的齒輪機構(攝影:加藤康)

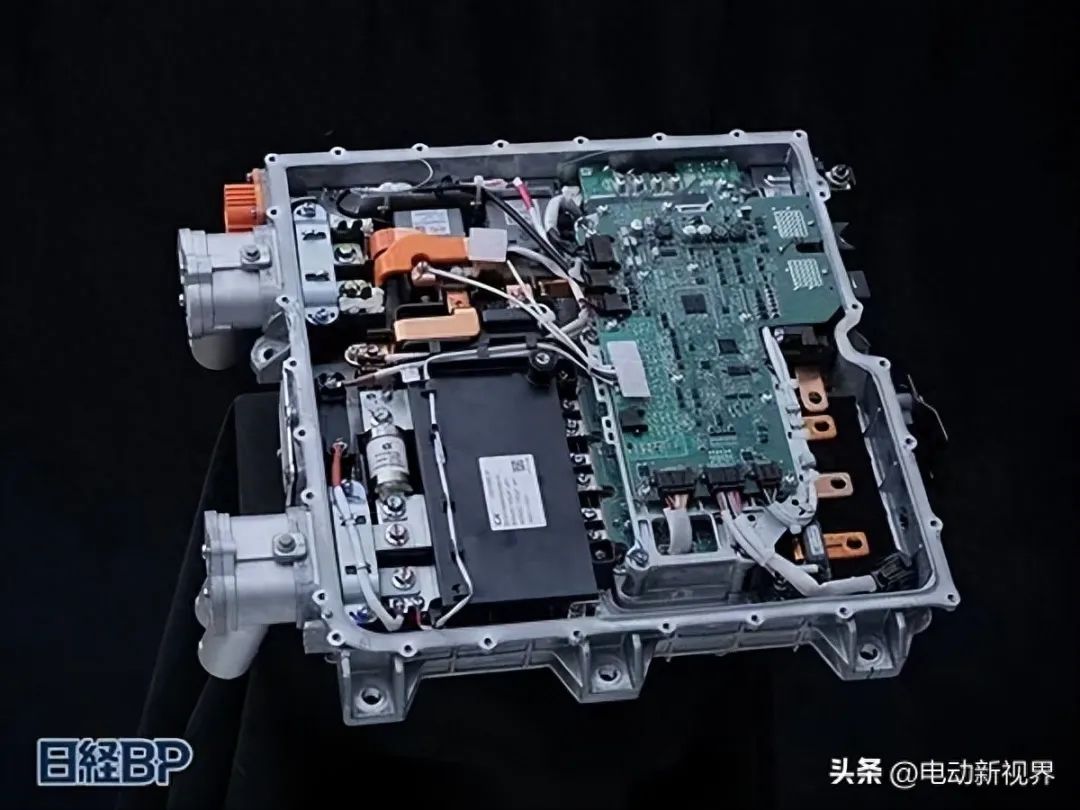

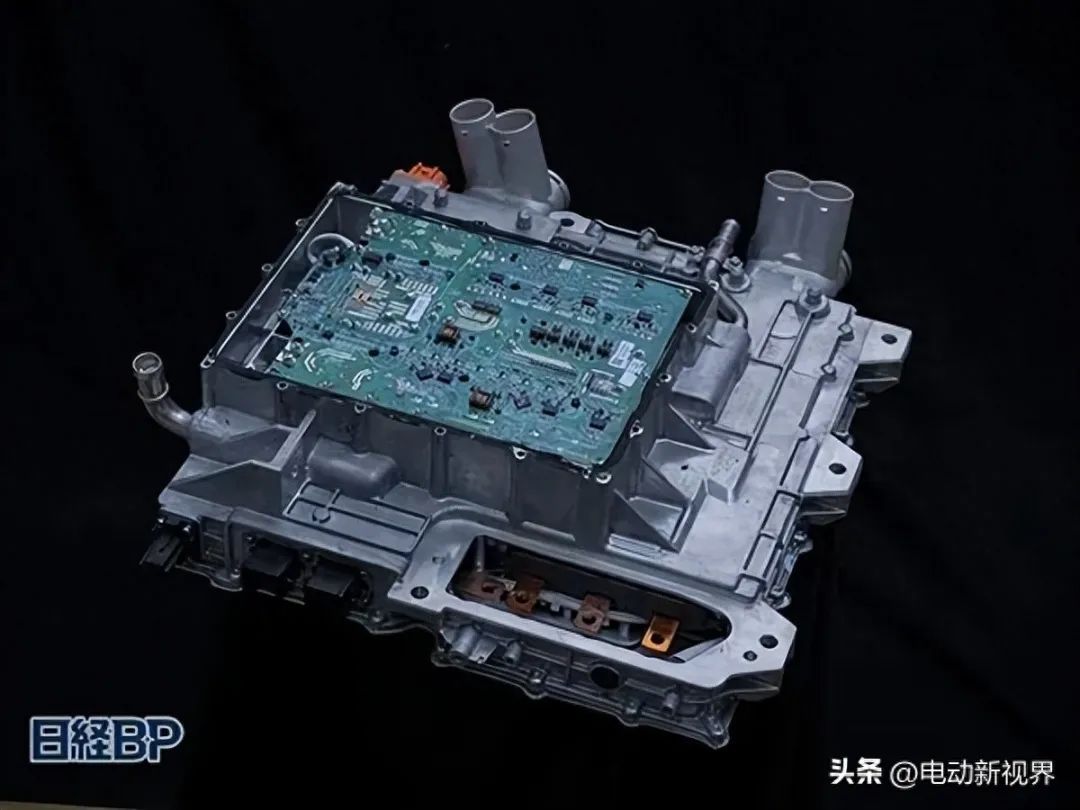

? ? ? 由逆變器、DC-DC轉換器、車載充電器等構成的高壓零部件單元目前尚處于拆掉外蓋部分的階段(圖15、16)。計劃在實施2次拆解之后,再介紹詳細情況。 ?

圖15 高壓零部件單元的上側被認為搭載了逆變器、BMS、車輛控制器功能(攝影:加藤康) ?

圖16 高壓零部件單元的下側被認為搭載了DC-DC轉換器和車載充電器功能。(攝影:加藤康)

? ? ? 06# 前后馬達的選擇與特斯拉相同 ? 與大眾ID.3的電動驅動橋及其他高壓零部件對比一下就會發現,在比亞迪海豹的八合一電動驅動橋中,印有供應商名稱的單獨零部件很少。除了全球市場份額數一數二的電池之外,估計驅動馬達、逆變器、其他高壓零部件也大多由比亞迪自己開發。比亞迪的汽車業務號稱采用垂直整合模式,其實力之強大可從八合一電動驅動橋窺見一斑。 ?

? 拆解項目已經進入前輪處的電動驅動橋的調查。值得關注的是采用了與后輪處不同類型的驅動馬達。

? 移除前發動機罩下的前備箱,逆變器就會顯露出來(圖17)。確認安裝位置后,像后輪處一樣從車身下方取下電動驅動橋。 ?

圖17 移除前發動機罩下的前備箱的情形(攝影:加藤康)

? ? 現身的是驅動馬達、逆變器、減速器這3個主要零部件實現一體化、被稱為“三合一”的普通電動驅動橋(圖18)。結構為在馬達和減速器的單元上方搭載逆變器的雙層結構(圖19)。這是許多三合一電動驅動橋采用的零部件配置。其質量的標稱值為88.5kg,實際測量時為90kg。 ?

圖18 從車輛上拆下的前輪處的電動驅動橋;馬達和逆變器的外殼上安裝了外罩。被認為是用于降低聲音和振動。(攝影:加藤康) ?

圖19 前輪處的電動驅動橋的零部件配置 逆變器安裝在馬達和減速器的單元上方。這個雙層結構與后輪處基本相同。(攝影:加藤康)

? ? 把拆下的前輪處的電動驅動橋分解為單個零部件。拆除逆變器后,可以確認驅動馬達的制造商是比亞迪旗下的中國比亞迪實業有限公司(Fuzhou BYD Industrial)。本次還進一步把馬達拆解為定子和轉子。 ?

? “比預想的更輕松地完成拆解。咦,結構與后面(后輪處)不一樣”。后輪處使用的是在現行純電動汽車上主流的永磁同步馬達(Permanent Magnet Synchronous Motor、PMSM)。定子和轉子借助強磁力固定,難以分解,但前輪處則輕松拆下。觀察定子的結構,與后輪處有所不同(圖20)。 ?

圖20 前輪處的驅動馬達的定子;線圈等與后輪處的驅動用馬達有所不同。(攝影:加藤康) ? ?

為了確認是否使用了永磁體,將鐵棒靠近轉子,但沒有反應(圖21)。仔細觀察馬達的外殼,發現上面印著“Asynchronous Motor”(異步馬達)的字樣。有鑒于此,前輪處的驅動馬達應為感應馬達(Induction Motor、IM)。 ?

圖21 前輪處的驅動馬達的轉子。將鐵棒靠近,沒有任何反應。最高轉速為16500rpm。(攝影:加藤康) ? ?

比亞迪海豹是主要依靠在車輛后部搭載永磁同步馬達的后輪驅動(RWD)純電動汽車。此次日經BP拆解的是最高端款的四輪驅動(4WD)車型,以后輪驅動車的標準款為基礎,在前輪處追加了感應馬達(IM)。作為主要驅動源的后輪處永磁同步馬達(PMSM)的最大輸出功率為235kW,最大扭矩為360 N·m。前輪處的感應馬達的最大輸出功率為160kW,最大扭矩為310 N·m,輸出功率和扭矩均小于后輪處。 ? 以在后輪處搭載永磁同步馬達的后輪驅動車為基礎,在高端款的前輪處追加感應馬達,使之成為四輪驅動車,這一思路與美國特斯拉的“Model 3”和“Model Y”如出一轍。Model 3和Model Y的標準款均為后輪驅動車,針對高端款設計為四輪驅動車。兩者均在后輪處采用永磁同步馬達,在前輪處采用感應馬達(圖22)。 ?

圖22 特斯拉“Model 3”的前輪處的電動驅動橋驅動馬達為感應馬達。(照片:《日經XTECH》)? ?

? 從四輪驅動的純電動汽車來看,根據行駛條件,前輪處存在不工作的時間,在此期間轉子空轉。永磁同步馬達在轉子中嵌入了永磁體,在空轉時轉子和定子的線圈之間產生的吸力會導致拖曳阻力,從而導致耗電增加。把基于后輪驅動的純電動汽車改為四輪驅動時,出現了在前輪處使用感應馬達的例子。 ? ? 感應馬達也存在缺點。那就是功率密度小于永磁同步馬達,如果要產生相同的輸出功率,則感應馬達的體積要大于永磁同步馬達。不過,就像比亞迪的海豹、特斯拉的Model 3和Model Y的前輪處一樣,“作為輔助的驅動源時不需要太大扭矩,因此即使用感應馬達也可以控制體積”(美國零部件巨頭的動力總成技術人員)。 ? 此外,感應馬達屬于不使用稀土的馬達,因此在規避地緣政治風險方面也備受關注。永磁同步馬達使用釹(Nd)磁鐵,為了在高溫環境下提高保磁力(保持磁力的能力),通常添加鏑(Dy)和碲(Tb)等重稀土元素。稀土生產集中于中國,還存在價格上漲等風險。 ?

比亞迪是一家中國企業,如果是在國內生產,幾乎不會出現采購稀土的隱憂。不過,該公司也開始在海外生產,預計泰國的乘用車組裝工廠2024年投產。在電動汽車的驅動馬達方面擁有永磁同步馬達以外的選項,也有助于應對海外生產過程中稀土采購出現問題的情況。

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論