800 V 高壓平臺有利于解決電動汽車充電慢、續(xù)駛里程短的難題,因此基于高壓平臺的800 V 電驅(qū)系統(tǒng)也成為行業(yè)研究熱點。主要從行業(yè)研究背景、用戶開發(fā)驅(qū)動力、關(guān)鍵核心技術(shù)、展望與總結(jié)多個方面,結(jié)合工程實際,總結(jié)了800 V高壓平臺電驅(qū)系統(tǒng)最新技術(shù)方案,為高端汽車電驅(qū)動產(chǎn)品和技術(shù)開發(fā)提供了全面指導(dǎo),有效提升本行業(yè)對于800 V 高壓電驅(qū)動平臺技術(shù)的認知水平,同時為國產(chǎn)高品質(zhì)電驅(qū)動產(chǎn)品開發(fā)提供設(shè)計理論支撐,創(chuàng)造可觀的社會和經(jīng)濟效益。

1 引言

新能源汽車在推廣過程中,面臨續(xù)駛里程短、充電難、充電慢的問題,通過加大電流及提升系統(tǒng)電壓的方式提升充電效率,大電流會造成部件熱損失高,因此通過提高系統(tǒng)電壓成為提高效率的主流選擇。而電驅(qū)系統(tǒng)作為新能源汽車的核心部件,是體現(xiàn)汽車產(chǎn)品性能與核心競爭力的關(guān)鍵,當(dāng)前國內(nèi)外品牌如:大眾、寶馬、奔馳、比亞迪、吉利、長城等在高壓平臺方面都有所布局,基于高壓平臺的800 V 電驅(qū)系統(tǒng)也成為行業(yè)重點研究的關(guān)鍵技術(shù)。

本文主要從行業(yè)研究背景、用戶開發(fā)驅(qū)動力、關(guān)鍵核心技術(shù)方面總結(jié)了800 V電驅(qū)系統(tǒng)的發(fā)展趨勢和技術(shù)難點,從材料、工藝方面給出了高局部放電起始電壓(Partial Discharge Inception Voltage,PDIV)、耐電暈電磁線的絕緣方案,并總結(jié)電磁干擾、抑制軸承電流腐蝕的技術(shù)方案,旨在提升本行業(yè)對于800 V 高壓電驅(qū)動平臺技術(shù)的認知水平。

2 800 V高壓電驅(qū)技術(shù)發(fā)展趨勢

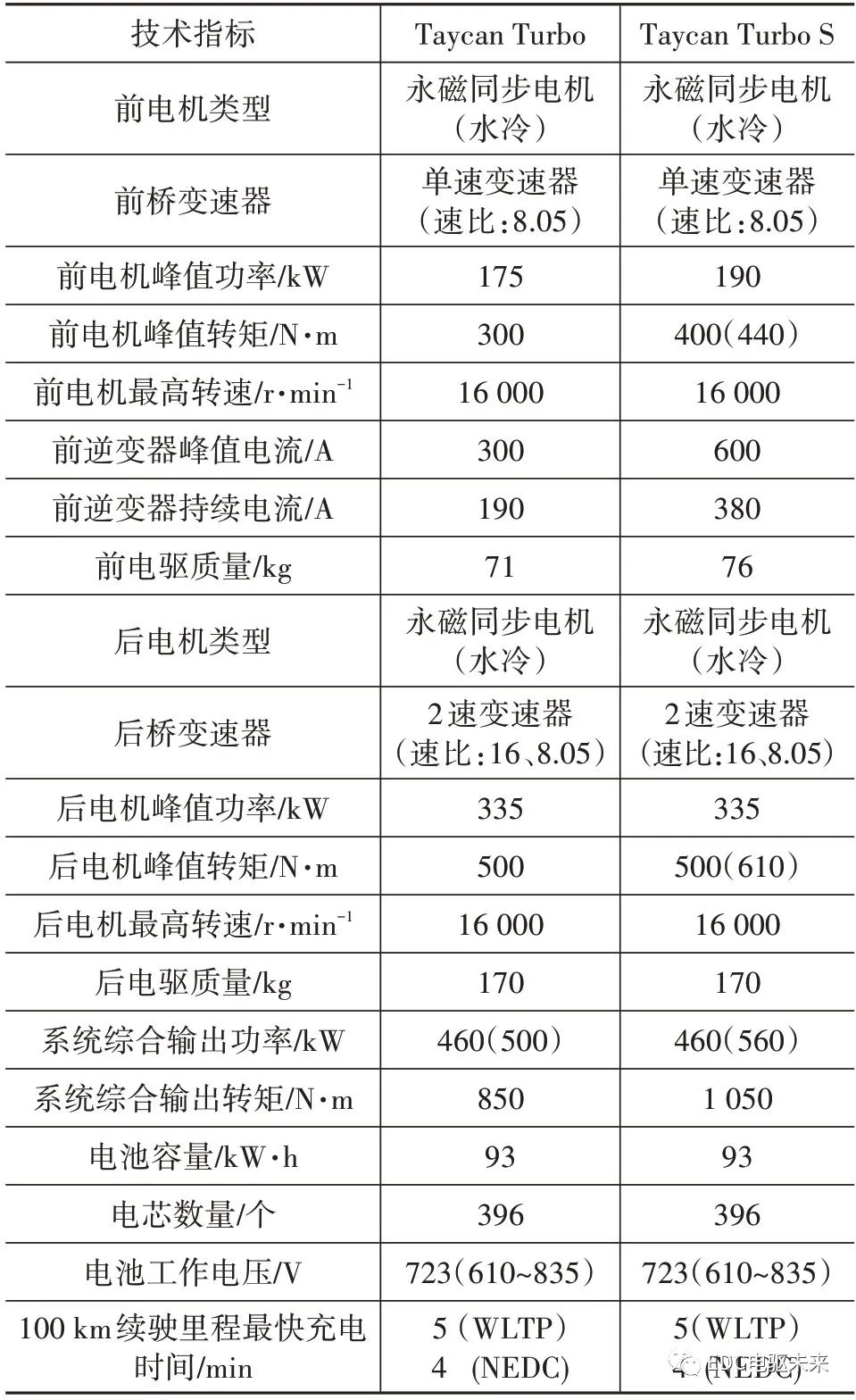

2019 年9 月4 日,保時捷發(fā)布首款純電動跑車—全新Tayca。其中,首批發(fā)布的車型版本為全新Taycan Turbo S 和全新Taycan Turbo,這2 款車型均為“保時捷E 驅(qū)高效動力”(Porsche E-Performance),代表保時捷純電動量產(chǎn)車Taycan 系列的最高性能。目前,常見的電動車系統(tǒng)電壓為400 V,全新保時捷Taycan 是第一款系統(tǒng)電壓達到800 V的量產(chǎn)車型。該車型采用雙電機四輪驅(qū)動配置(表1),其搭載了源自勒芒冠軍賽車919 Hybrid 的800 V 技術(shù)配合雙永磁同步電機與后軸兩速變速器,兼顧性能與續(xù)駛里程雙優(yōu)的需求。800 V 三電系統(tǒng)電耗低,內(nèi)置升壓器,提高持續(xù)輸出功率,增大充電功率,縮短充電時間,降低系統(tǒng)質(zhì)量,前后驅(qū)動雙電機均采用交流永磁同步電機,采用HairPin發(fā)卡式繞組工藝,槽滿率高達70%,局部采用激光焊接。保時捷宣布Taycan 可以支持連續(xù)10 次以上的彈射起步,且不會出現(xiàn)轉(zhuǎn)矩輸出降額,其電機熱性能設(shè)計能力較好。

表1 保時捷Taycan電驅(qū)動系統(tǒng)技術(shù)指標(biāo)

注:技術(shù)指標(biāo)根據(jù)EDT 電驅(qū)時代和汽車先進技術(shù)整理,此款電驅(qū)有2 種形式逆變器,擴號內(nèi)的轉(zhuǎn)矩和功率為600 A峰值輸出。

2020年12月2日,現(xiàn)代汽車集團全球首發(fā)了全新電動汽車專用模塊化平臺E-GMP(Electric-Global Modular Platform,E-GMP)。平臺采用800 V 電壓電氣架構(gòu),雙向充電,充電功率可達350 kW,18 min內(nèi)即可充電80%,充電5 min 可行駛100 km。現(xiàn)代汽車表示,其集成充電控制裝置(Integrated Charge Control Unit,ICCU)是全球首個通過電機和逆變器將400 V 提升到800 V,實現(xiàn)以400 V 快速充電樁為800 V 電池穩(wěn)定充電的專利技術(shù)。2021 年,采埃孚、比亞迪、吉利、北汽、長安、廣汽、東風(fēng)、小鵬等相繼跟進發(fā)布800 V 高壓平臺架構(gòu),車型有望在2022 年陸續(xù)啟動量產(chǎn)。800 V高壓電驅(qū)動系統(tǒng)即將迎來爆發(fā)式增長。

3 800 V高壓電驅(qū)動系統(tǒng)需求分析

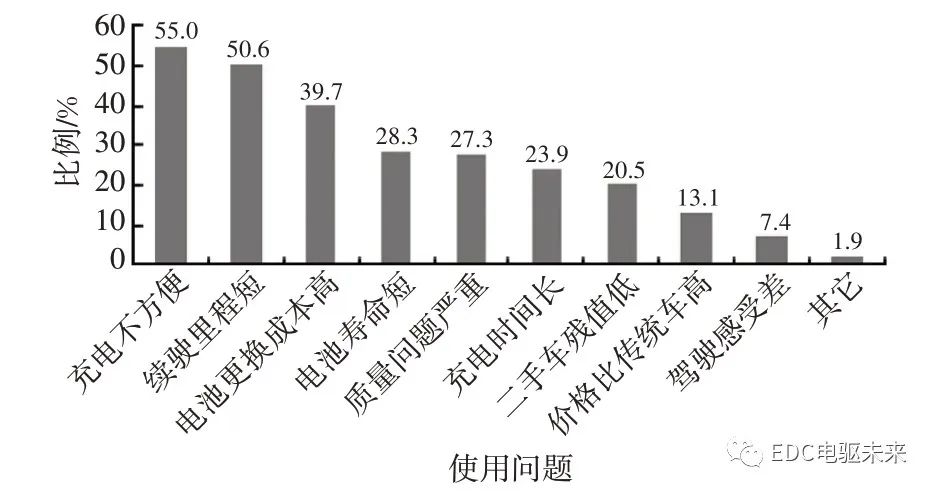

根據(jù)汽車之家調(diào)研數(shù)據(jù),消費者不購買新能源汽車的前10 原因(TOP10)如圖1 所示[1]。消費者對保障續(xù)駛里程和充電便利性的關(guān)注度最高,續(xù)駛里程和充電是電動汽車應(yīng)用的2大痛點。

圖1 新能源車輛使用問題匯總[1]

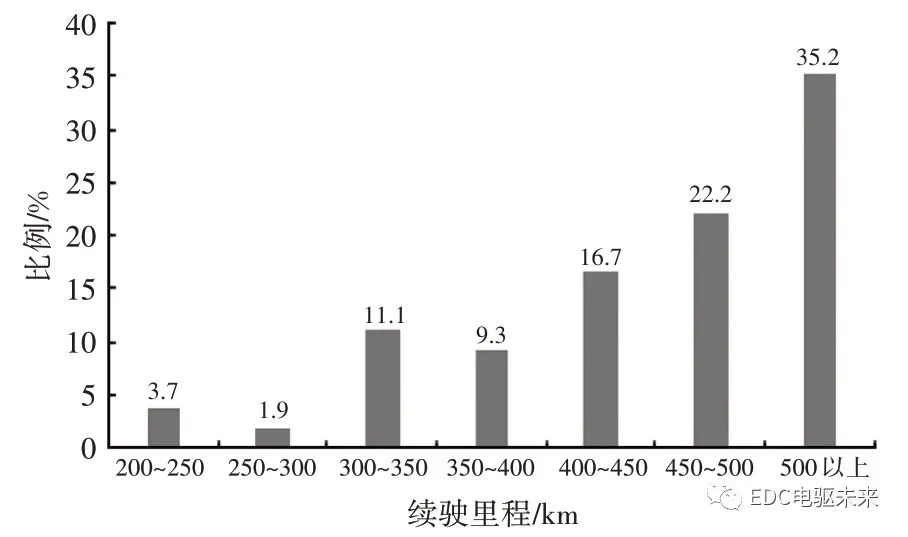

能源與交通創(chuàng)新中心(iCET)發(fā)布的《純電動汽車消費者調(diào)查報告》[1]顯示,超過50%的消費者希望續(xù)駛里程越高越好,38.9%的消費者認為實際駕駛工況下400~500 km 的續(xù)駛里程可以滿足日常需求,不必一味追求高續(xù)駛里程,對BEV 而言,典型的電量裝載值約為100 kW·h,如圖2所示。

圖2 消費者期望的續(xù)駛里程數(shù)據(jù)調(diào)查[1]

隨著電動汽車的普及,用戶對電動汽車的接受度和認可度逐步上升,對電動汽車的要求也逐步提高。用戶的主要訴求是充電快速便捷,像傳統(tǒng)汽車加油一樣,能夠很快找到充電設(shè)備并在15 min 之內(nèi)完成快速充電。

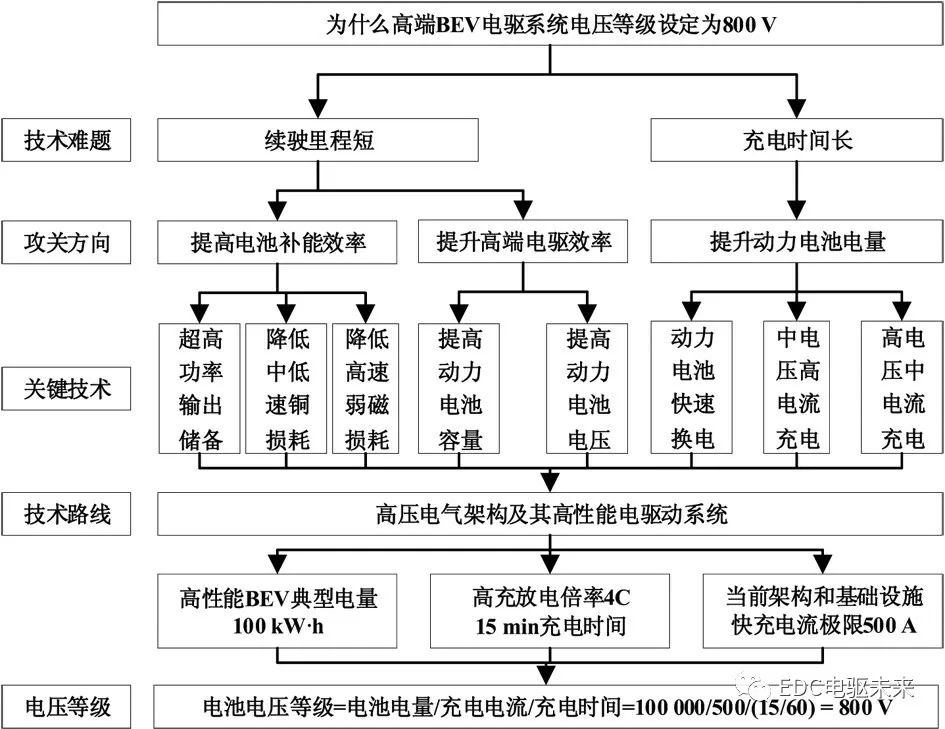

在高壓電氣架構(gòu)平臺下,功率不變前提下,續(xù)駛里程將增加、充電速度提升,電驅(qū)動系統(tǒng)也更易于實現(xiàn)高功率和大轉(zhuǎn)矩輸出,工況運行效率更高。在當(dāng)前消費者的主要訴求邊界下,最合適的電壓等級是800 V,如圖3 所示。

圖3 高壓電氣架構(gòu)的優(yōu)勢及其電壓平臺的選擇

4 800 V電驅(qū)系統(tǒng)關(guān)鍵技術(shù)

常規(guī)汽車電驅(qū)動系統(tǒng)的標(biāo)稱供電電壓等級為400 V,由400 V 提高到800 V 后,將面臨以下技術(shù)問題:

(1)800 V 高壓電驅(qū)動系統(tǒng)工作時過電壓峰值高,常規(guī)電子元器件、機械零部件、基礎(chǔ)絕緣材料及其結(jié)構(gòu)工藝無法適應(yīng)顯著提高的電應(yīng)力危害;

(2)800 V 高壓電驅(qū)動系統(tǒng)輸出動力性、經(jīng)濟性、電磁兼容性難以平衡兼顧,如何通過技術(shù)創(chuàng)新實現(xiàn)多維度、多學(xué)科、多領(lǐng)域的整體協(xié)同最優(yōu)化;

(3)行業(yè)內(nèi)絕大多數(shù)車企仍采用400 V高壓平臺,短期內(nèi)我國很多地區(qū)的充電接口和充電樁不會快速換代,800 V電驅(qū)動系統(tǒng)如何兼容現(xiàn)有主流的400 V中壓平臺快充基礎(chǔ)設(shè)施是新能源汽車行業(yè)發(fā)展中需要解決的重要問題之一。

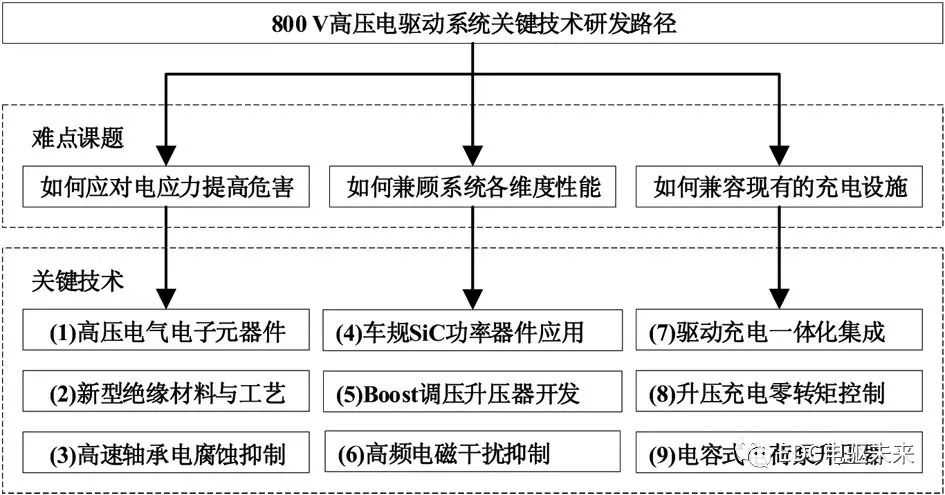

有必要針對800 V 高壓系統(tǒng)汽車電驅(qū)動場景,聚焦高可靠、高性能、高適應(yīng)、高安全技術(shù)方向,深入研究高耐壓功率電子元器件選型、新型絕緣材料與工藝開發(fā)、高速軸承電腐蝕抑制、車規(guī)SiC 功率器件應(yīng)用、Boost 調(diào)壓升壓器開發(fā)、高頻電磁干擾抑制、驅(qū)動充電一體化集成、升壓充電零轉(zhuǎn)矩控制、電容式電荷泵升壓器等系列核心技術(shù)(圖4)。

圖4 800 V高壓電驅(qū)動系統(tǒng)關(guān)鍵技術(shù)研發(fā)路徑

4.1 高耐壓功率電子元器件選型

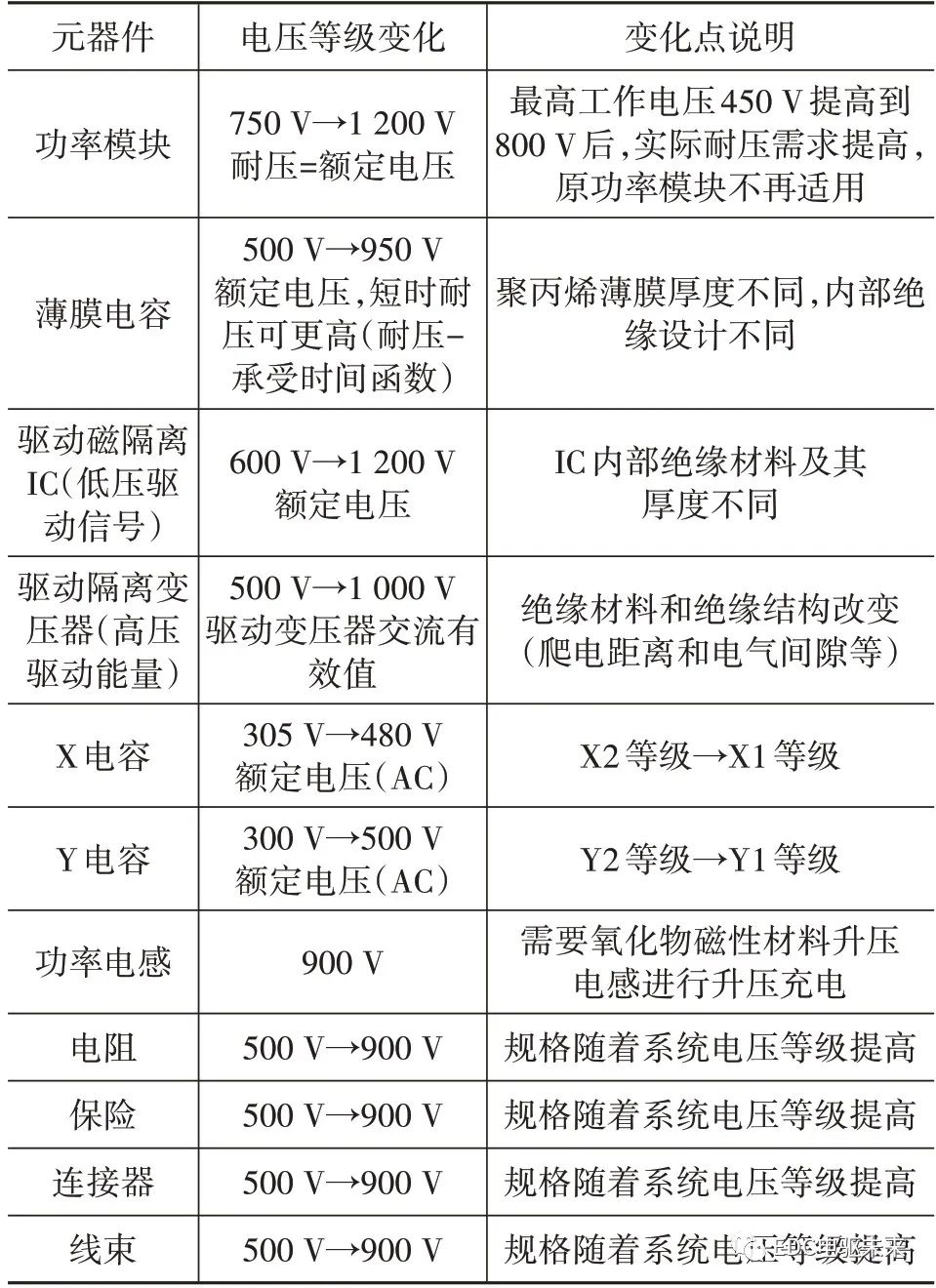

電驅(qū)動系統(tǒng)的標(biāo)稱母線電壓由400 V 提高到800 V后,電機控制器內(nèi)部控制單元電路基本不變,而功率變換單元電路的各部分元器件及其印制電路板(Printed Circuit Board,PCB)的設(shè)計將完全不同。主要的元器件選型設(shè)計變化點見表2。

表2 400 V切換到800 V系統(tǒng)時功率電子元器件耐壓升級[2]

4.2 新型絕緣材料與工藝

由逆變器驅(qū)動的電機稱為變頻電機。變頻交流電機通過逆變器完成輸出電壓幅值、頻率的調(diào)制,逆變器按脈寬調(diào)制(Pulse Width Modulation,PWM)的方式完成。PWM 調(diào)制驅(qū)動時,逆變器輸出波形為不同脈寬的方波,對電壓進行調(diào)制使得電機繞組內(nèi)通過的電流近似正弦電流。PWM 調(diào)制驅(qū)動一般采用絕緣柵極雙極型晶體管(Insulated Gate Bipolar Transistor,IGBT)或金屬-氧化物半導(dǎo)體場效應(yīng)晶體管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)功率器件,開關(guān)時間≤50 ns,PWM 輸出電壓方波的上升時間非常短(0.2~0.4 μs),電壓變化速率可達10 kV/μs,施加到電機繞組時會產(chǎn)生不均勻的匝間電壓分布,同時會在電機端部產(chǎn)生電壓行波的折射和反射現(xiàn)象,尖峰反射電壓疊加在高壓方波脈沖上,進一步導(dǎo)致電機端過電壓沖擊的出現(xiàn)。電機端電壓波形中存在尖峰,其峰值可達母線電壓的1.5~2倍,高電壓導(dǎo)致的高電場會導(dǎo)致局部放電(Partial Discharge,PD)的數(shù)量增加,最終導(dǎo)致?lián)舸?/p>

相比傳統(tǒng)工頻正弦供電交流電機,工作在高頻陡上升沿方波電壓下的變頻電機面臨的電機絕緣問題更加復(fù)雜苛刻。一方面,高壓方波脈沖對定子繞組絕緣施加更高幅值的電壓沖擊;另一方面,脈沖頻率高達10 kHz,高頻作用加劇了介質(zhì)損耗、局部放電、空間電荷對絕緣的老化作用。匝間絕緣是變頻電機絕緣系統(tǒng)的最薄弱環(huán)節(jié)。采用逆變器變頻驅(qū)動后,繞組匝間電壓可達工頻交流電源驅(qū)動的10倍以上[3-5]。

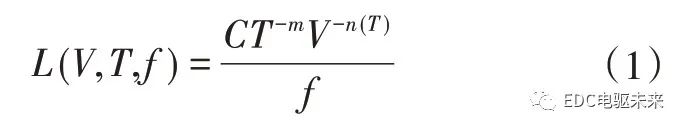

在高頻高壓方波脈沖電壓下,絕緣材料壽命預(yù)測的老化模型的研究還不成熟。Guastavino[6]對絞線進行壽命模型試驗,建立的電壓-頻率-熱多因子聯(lián)合老化壽命模型為,見式(1)。

式中,L(V,T,f)為絕緣材料壽命;V為電壓;f為頻率;n為溫度T的函數(shù);C,m為與材料和試驗條件相關(guān)的系數(shù)[6]。

從式(1)可見,絕緣壽命與施加的PWM 電壓脈沖幅值、PWM載波頻率、環(huán)境溫度成反比例關(guān)系。

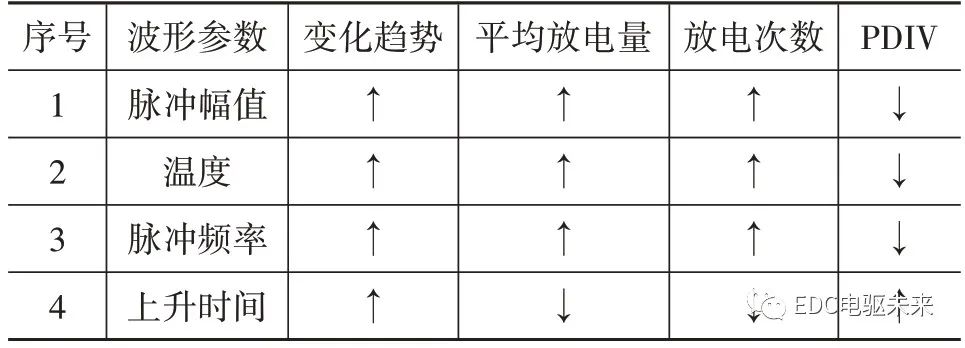

PWM 波形參數(shù)對局部放電特征參量的影響可以總結(jié)為表3。

表3 PWM波形參數(shù)對局部放電特征參量的影響[7-9]

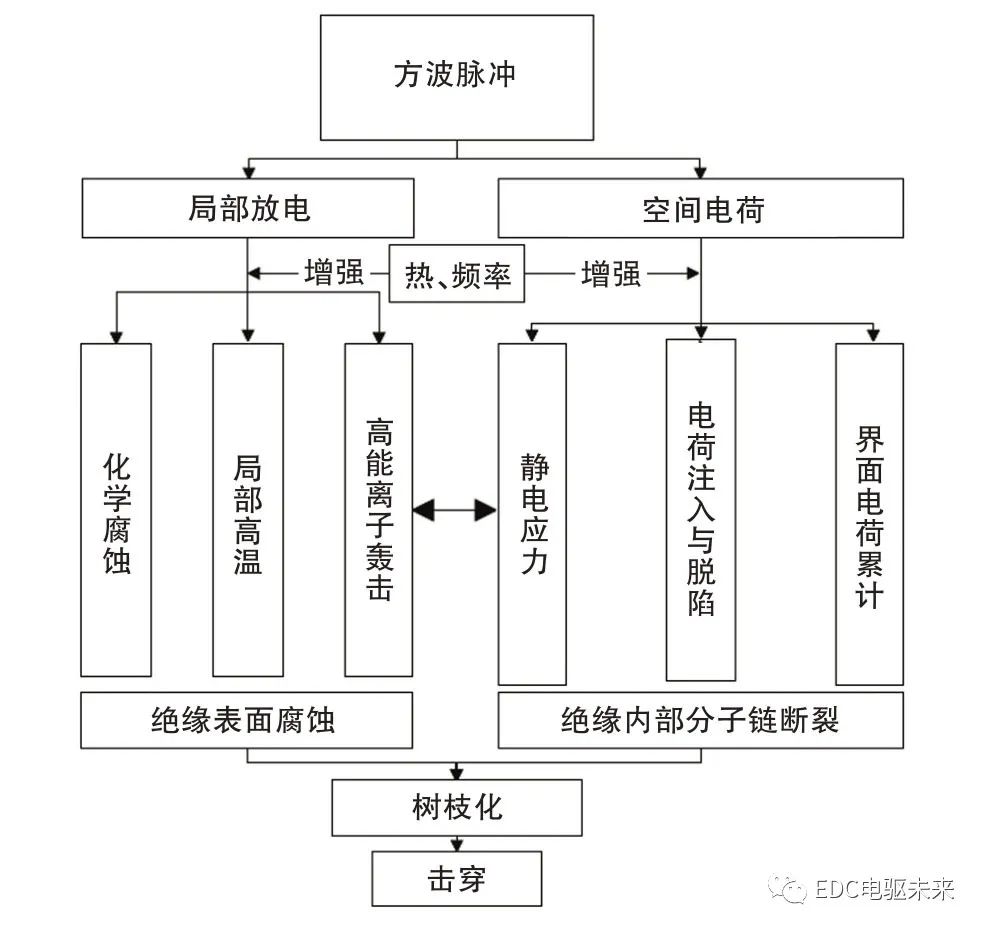

高壓高頻方波脈沖下絕緣老化失效的過程可以分有、無局部放電2種情況分析。絕緣老化機理如圖5。

圖5 高壓高頻脈沖電壓下絕緣快速失效機理[7]

在800 V 電驅(qū)動系統(tǒng)中,為了抵抗不可避免的高頻PWM 脈沖對絕緣的破壞作用,必須在絕緣材料工藝、結(jié)構(gòu)設(shè)計、濾波設(shè)計、系統(tǒng)集成等方面開展關(guān)鍵技術(shù)攻關(guān)。

4.2.1 絕緣材料的改進

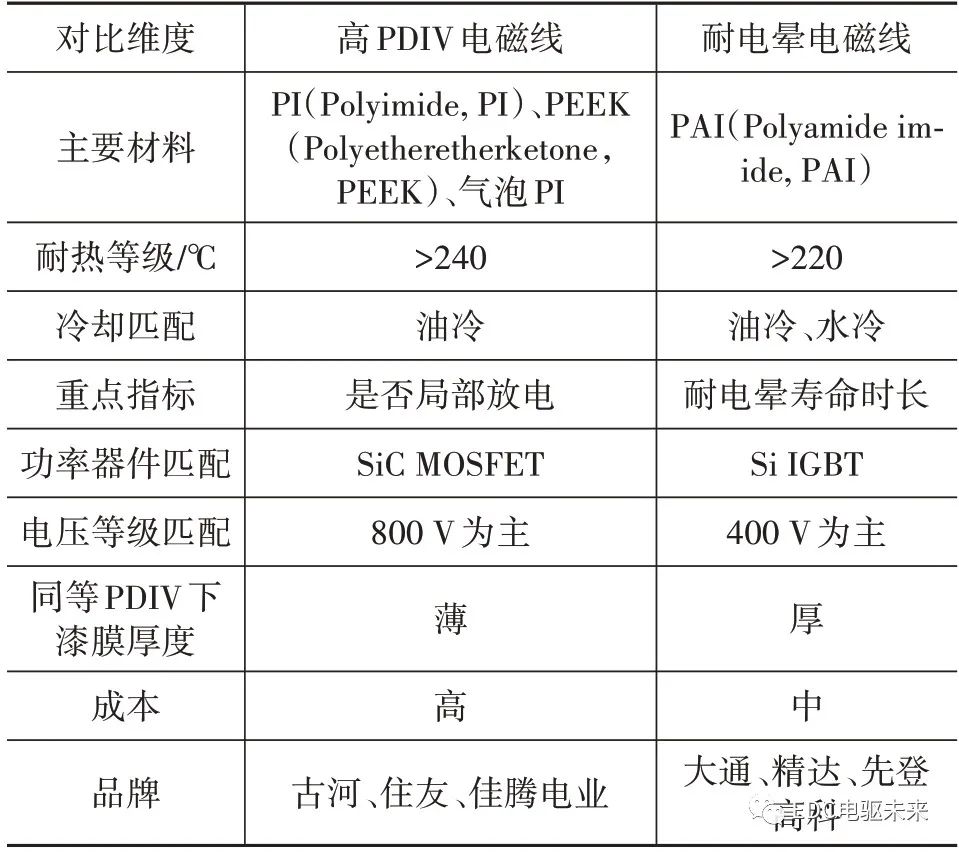

必須尋找新型耐局部放電材料,目前存在2 種技術(shù)路線:高PDIV 電磁線,耐電暈電磁線。當(dāng)前業(yè)內(nèi)主流的2種先進電磁線技術(shù)路線對比見表4。

表4 2種耐局部放電電磁線技術(shù)路線[10-11]

4.2.2 絕緣結(jié)構(gòu)和工藝的改進

絕緣結(jié)構(gòu)的改進主要通過提高絕緣系統(tǒng)的PDIV水平、耐電暈水平、避免機械損傷(磨損、雜質(zhì)、氣泡、彎折等),進而提高絕緣的可靠性。難點在于提高絕緣性能的同時保持較高的槽滿率。供電電壓提高到800 V 后,電氣間隙和爬電距離等絕緣配合的設(shè)計也要隨之調(diào)整加強[12-13]。

4.2.3 阻抗匹配與諧波抑制

常規(guī)應(yīng)用情況下,電機端過電壓幅值與電機端和逆變器端的反射系數(shù)、PWM 脈沖上升時間、高壓連接電纜長度成正比。隨著電機和逆變器之間母排長度的增加,過電壓幅值增大,振蕩頻率減小,當(dāng)母排長度增加到某一長度時,過電壓幅值大約為2 倍方波脈沖電壓,為抑制諧波,應(yīng)盡量縮短高壓母排長度。為消除電機端電壓反射,可采用無源濾波技術(shù),使得電機和逆變器之間的電纜和電機的特征阻抗匹配。有3種阻抗匹配方法:電機輸入端端增加一階電阻-電容電路(Resistor-Capacitance circuit,RC)濾波;逆變器輸出端增加電抗器(降dv/dt);改變電纜特性參數(shù)以降低電機端電壓的振蕩頻率。為了抑制過電壓也可以在逆變器輸出端設(shè)置低通濾波器,降低輸出脈沖電壓的dv/dt,進而減少電機終端過電壓的幅值和高頻響應(yīng)。

4.3 高速軸承電腐蝕抑制

現(xiàn)代PWM 變頻供電的電壓源逆變器輸出只有高、低電平2 種狀態(tài)。只有2 個輸出狀態(tài)時,不可能產(chǎn)生完全對稱的三相波形,因此會發(fā)生不平衡,在電機繞組和殼體地之間產(chǎn)生非常大的共模電壓,同時電壓幅值dv/dt?快速變化。這些因素通過多種路徑耦合導(dǎo)致新增多種形式的軸承電流,造成軸承電腐蝕。

4.3.1 容性軸承電流

由共模電壓分壓導(dǎo)致的軸承電壓引起,相比其他軸電流很小。

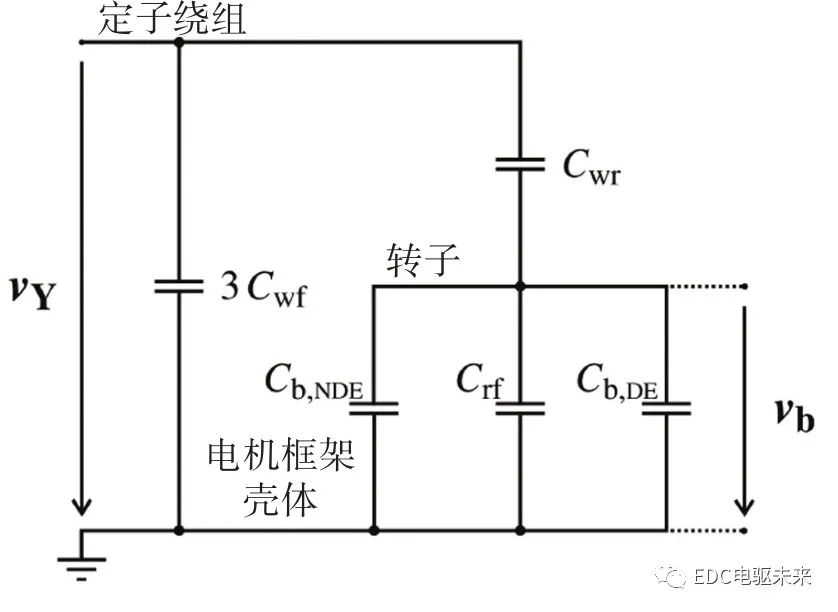

電機高頻等效電路如圖6所示,其中:

圖6 電機高頻等效電路

Cwf為高壓定子繞組與地電位定子鐵芯之間的電容,每相值;

Cwr為轉(zhuǎn)子表面與定子繞組之間,所有三相并聯(lián)的一個電容;

Crf為轉(zhuǎn)子表面與定子鐵芯表面齒頂氣隙之間的電容;

Cb為軸承油膜的電容;

vb為軸承電壓,定義為軸承內(nèi)外圈之間的電位差;

vY?為電機繞組中性點對地電壓,也是共模電壓(三相電壓的算術(shù)平均值)。

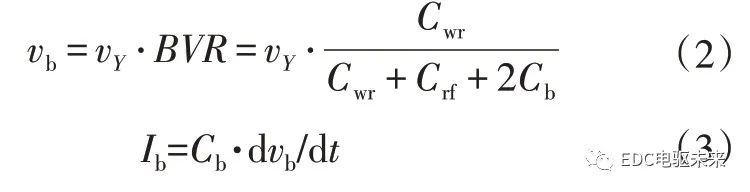

軸承電壓計算公式如式(2),容性軸承電流計算公式如式(3):

式中,vb為軸承電壓;vY為共模電壓;BVR?為軸承對地電壓和電機共模電壓的比值;Cwr為三相并聯(lián)電容;Crf為轉(zhuǎn)子與定子間電容;Cb為軸承油膜的電容;Ib?為容性軸承電流;dvb/dt為軸承電壓對時間的變化率。

4.3.2 靜電放電電流

共模源通過電容分壓器給軸承充電,當(dāng)超過門檻電壓時會導(dǎo)致一個放電電流脈沖。

4.3.3 環(huán)流軸承電流

較高的相電壓變化率dv/dt?產(chǎn)生一個相當(dāng)大的高頻電流,感生環(huán)形磁通,進而誘導(dǎo)產(chǎn)生一個高頻轉(zhuǎn)軸電壓,進而引起環(huán)流軸承電流[14-15]。

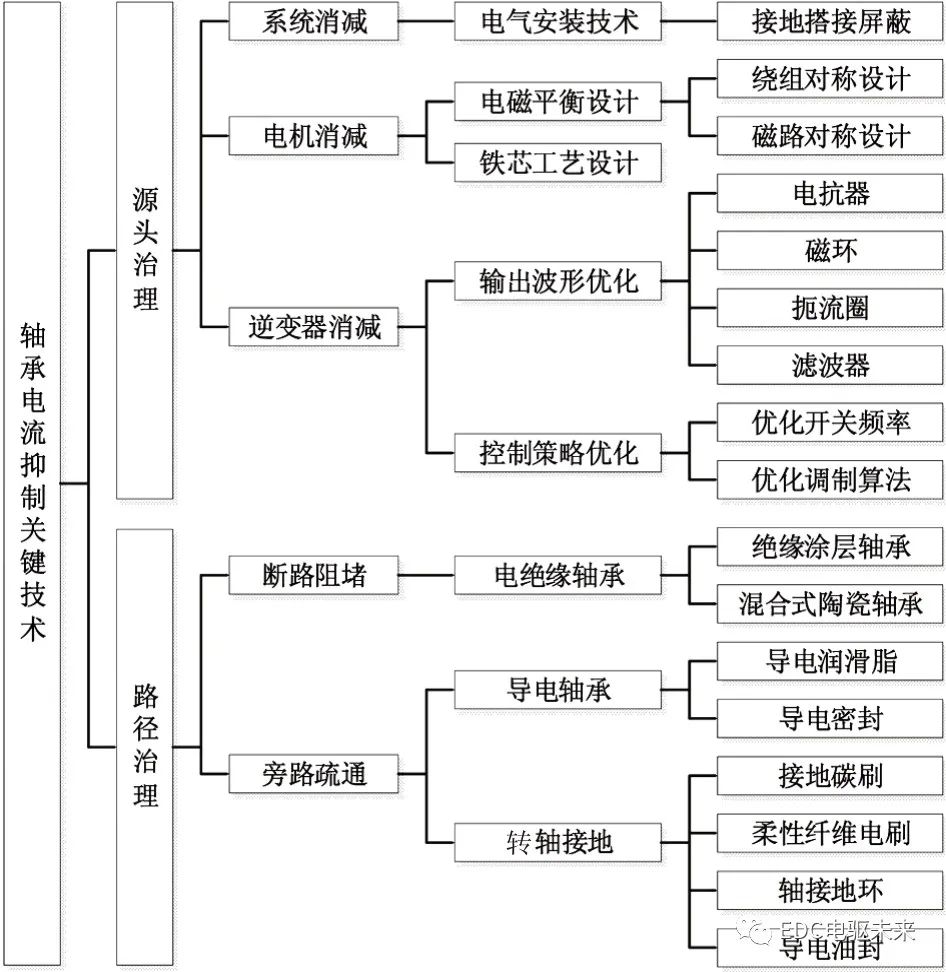

根據(jù)軸承電流的產(chǎn)生機理,軸承對地電壓和電機共模電壓的比值定義為BVR。電壓平臺由400 V 提高到800 V 后,共模電壓大幅提高,軸電流增大,軸承電腐蝕問題將更加突出。抑制軸電流的方法多種多樣,每種單獨的解決方法都各有利弊,單獨依靠某一個方法來根除軸承電腐蝕問題都存在局限性。可靠有效的解決方案是“消減、疏通、阻堵”相結(jié)合,綜合治理(圖7)。

圖7 軸承電流抑制技術(shù)

4.4 車規(guī)級碳化硅(SiC)功率器件應(yīng)用

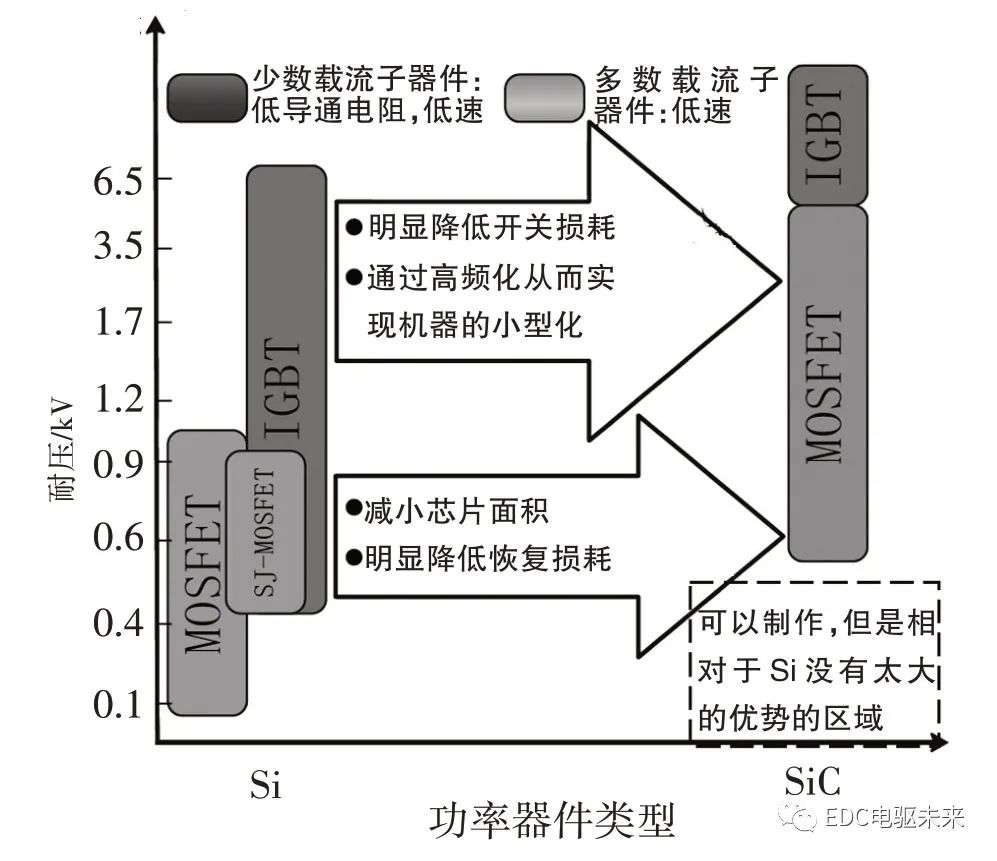

硅(Si)材料功率器件中越是高耐壓器件,單位面積的導(dǎo)通電阻也越大(以耐壓值的約2~2.5 次方的比例增加),因此600 V 以上的電壓中主要采用IGBT 等少數(shù)載流子器件(雙極型器件)。Si IGBT 通過電導(dǎo)率調(diào)制,向漂移層內(nèi)注入作為少數(shù)載流子的空穴,因此導(dǎo)通電阻比Si MOSFET 還要小,但是同時由于少數(shù)載流子的積聚,在Turn-off時會產(chǎn)生尾電流,從而造成極大的開關(guān)損耗,由此產(chǎn)生的發(fā)熱會限制IGBT 的高頻驅(qū)動。

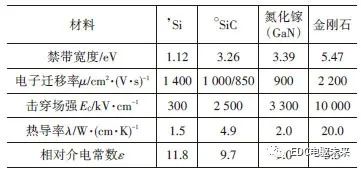

當(dāng)電驅(qū)動系統(tǒng)的供電電壓等級提高到800 V后,需要隨之提高逆變器中使用的功率器件的耐壓到1 200 V。在這個電壓等級下,SiC MOSFET 相比Si MOSFET 相比SiIGBT更具綜合技術(shù)優(yōu)勢,見表5。

表5 主流半導(dǎo)體材料的物理特性[16-17]

基于SiC 的固有材料特性,SiC MOSFET 具有高耐壓、低導(dǎo)通電阻、耐高頻、耐高溫4大特性優(yōu)勢。

(1)SiC材料的絕緣擊穿場強是Si的10倍,因此與Si 器件相比,能夠以具有更高雜質(zhì)濃度和更薄厚度的漂移層實現(xiàn)600 V以上的高耐壓功率器件(圖8)。

圖8 Si基功率器件與SiC功率耐壓對比[18-19]

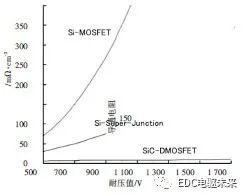

(2)高耐壓功率器件的阻抗主要由漂移層的阻抗組成,在相同的耐壓值情況下,SiC 可以得到標(biāo)準(zhǔn)化導(dǎo)通電阻(單位面積導(dǎo)通電阻)更低的器件。理論上,相同耐壓的器件,SiC 的單位面積的漂移層阻抗可以降低到Si 的1/300。因此,不需要進行電導(dǎo)率調(diào)制,沒有必要再采用IGBT 這種雙極型器件結(jié)構(gòu)(導(dǎo)通電阻變低,則開關(guān)速度變慢),就可以高頻器件結(jié)構(gòu)的多數(shù)載流子器件(MOSFET)實現(xiàn)低導(dǎo)通電阻、高耐壓、高頻快速開關(guān)等各優(yōu)點兼?zhèn)涞钠骷iC-MOSFET 與IGBT不同,不存在開啟電壓,所以從小電流到大電流的寬電流范圍內(nèi)都能夠?qū)崿F(xiàn)低導(dǎo)通損耗,見圖9。而且MOSFET原理上屬于單極器件,不產(chǎn)生拖尾電流,能夠明顯地減少開關(guān)損耗,并且實現(xiàn)散熱部件的小型化。

圖9 導(dǎo)通電阻的趨勢[20]

(3)SiC 帶隙較寬,是Si 的3 倍。禁帶寬度大的SiC 在高溫下漏電流并無顯著增加。考慮到SiC 器件本身損耗低,發(fā)熱小,熱導(dǎo)率也大幅高于Si材料,因此SiC功率器件即使在高溫下也可以穩(wěn)定工作。

(4)SiC-MOSFET 能夠在IGBT 不能工作的高頻條件下驅(qū)動,從而也可以實現(xiàn)無源器件的小型化[18-19]。

SiC MOSFET 用于車載800 V 主驅(qū)逆變器時,與使用IGBT 相比,效率可以顯著提升,主要體現(xiàn)在逆變器的高扭矩和低轉(zhuǎn)速范圍,從而可使整車電耗減少6%[20]。

4.5 Boost調(diào)壓升壓器技術(shù)

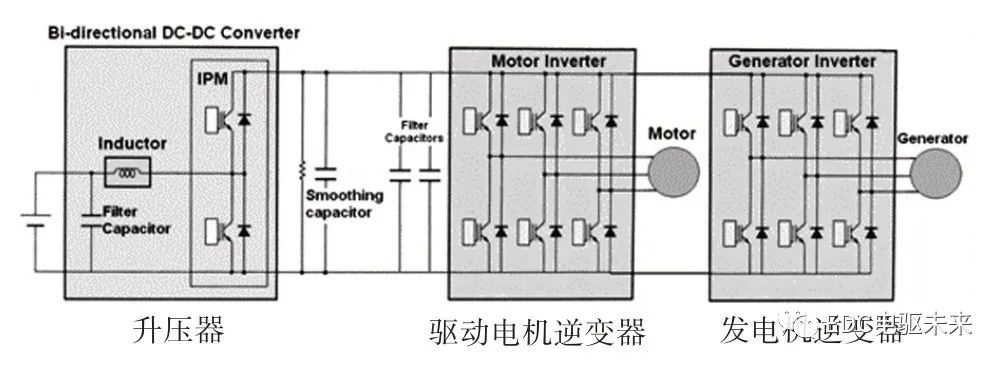

升壓調(diào)壓器是混動電驅(qū)系統(tǒng)的關(guān)鍵技術(shù),未來混動和純電動產(chǎn)品技術(shù)開發(fā)平臺模塊化,混動升壓器調(diào)壓上限極有可能達到800 V。升壓器布置在逆變器和動力電池之間,如圖10所示。該升壓器可將動力電池電壓升高,實現(xiàn)電機系統(tǒng)工作電壓在一定范圍內(nèi)的動態(tài)調(diào)節(jié),同時也可將逆變器端電壓降低后給動力電池充電。

圖10 雙電機升壓系統(tǒng)電氣原理[21]

電機系統(tǒng)增加升壓器后的主要優(yōu)勢如下。

(1)電機系統(tǒng)輸出功率與電池電壓解耦:通過對電機系統(tǒng)工作電壓的按需調(diào)節(jié),保證電機輸出功率不因電池電壓降低而跌落,且可通過提升系統(tǒng)輸入電壓,有效提升系統(tǒng)輸出功率能力;

(2)電機系統(tǒng)效率可進行電壓尋優(yōu),提升系統(tǒng)工況循環(huán)效率:電機系統(tǒng)工作電壓可以在較寬的范圍內(nèi)進行動態(tài)調(diào)節(jié),實現(xiàn)工況點和高效區(qū)的最優(yōu)匹配[21];

(3)降低電池額定電壓條件下電機輸出功率需求,有利于電機的小型化設(shè)計。

需要注意的是,配置升壓器的電驅(qū)系統(tǒng),電機本體的設(shè)計應(yīng)以升壓器最高輸出電壓作為系統(tǒng)最高工作電壓進行設(shè)計。同時,升壓器本身會帶來新的損耗,系統(tǒng)匹配和電壓尋優(yōu)策略的優(yōu)化設(shè)計對升壓器在系統(tǒng)中作用效果有直接影響。

4.6 高頻電磁干擾抑制

在Si基逆變器驅(qū)動的變頻交流電機應(yīng)用中,由于逆變器PWM 輸出電壓方波脈沖的上升時間非常短(0.2~0.4 μs),對應(yīng)的等效上限頻率為f=1/(π·trise),其對應(yīng)的頻譜可以達到0.8~1.6 MHz。相比傳統(tǒng)工頻交流電機驅(qū)動高頻電磁干擾(Electro Magnetic Interference,EMI)問題已經(jīng)顯現(xiàn)。

雖然800 V 系統(tǒng)中SiC MOSFET 的使用能夠顯著地提高系統(tǒng)效率和功率密度,但由于寬禁帶半導(dǎo)體器件具有更快的開關(guān)速度并工作在更高的開關(guān)頻率下,意味著系統(tǒng)中的dv/dt和di/dt更高,進一步加劇了高頻電磁干擾。SiC 基逆變器實際運行過程中產(chǎn)生的EMI比傳統(tǒng)的Si基逆變器更為嚴重。

通過分析電機驅(qū)動系統(tǒng)的共模EMI 和SiC MOSFET 開關(guān)行為之間的關(guān)系發(fā)現(xiàn):開關(guān)頻率是影響系統(tǒng)共模EMI 的主要因素,開關(guān)頻率越高,高頻干擾越強;開關(guān)時間對低頻段的頻譜沒有影響,在高頻段開關(guān)時間越短,系統(tǒng)EMI 的頻譜幅值也越大;供電母線電壓越高,系統(tǒng)EMI 頻譜高頻諧波的幅值越大,諧波成分越豐富。

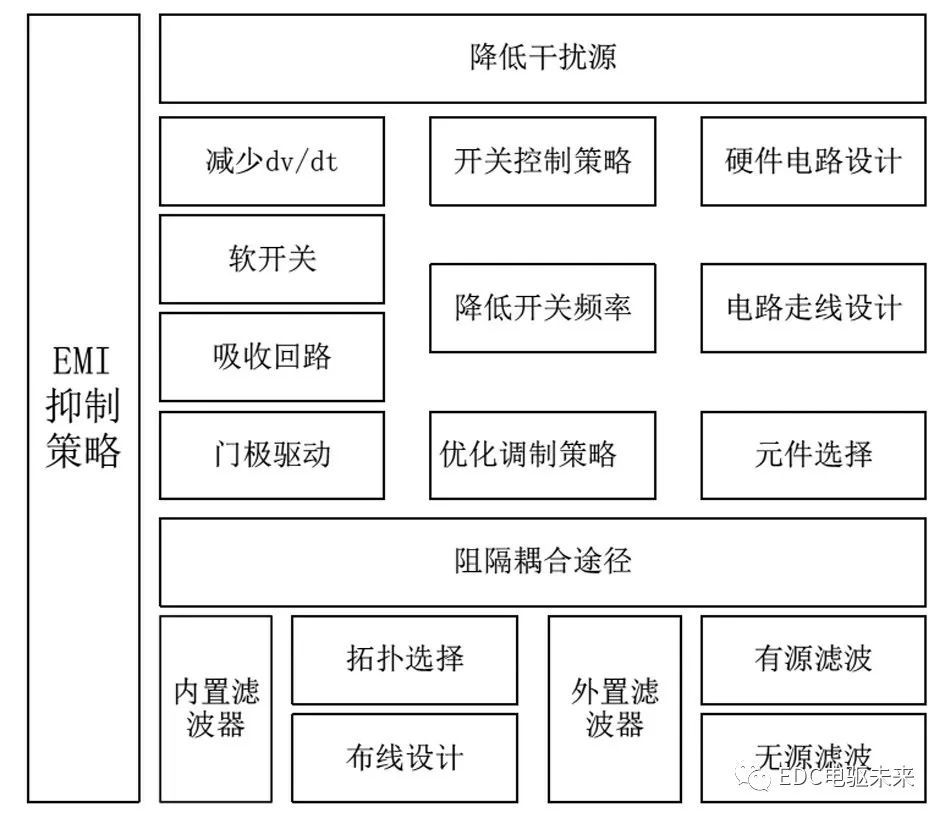

國內(nèi)外學(xué)者主要從干擾源、干擾傳播路徑和受擾設(shè)備3方面考慮來抑制電磁干擾(圖11)[22-23]。

圖11 EMI抑制策略[22-23]

改變SiC MOSFET 的開關(guān)特性對于系統(tǒng)高頻EMI的影響顯著。通過優(yōu)化門極驅(qū)動電阻的阻值,調(diào)節(jié)開關(guān)速度,可以在保證系統(tǒng)效率的前提下,降低高頻EMI 強度;通過適當(dāng)?shù)卣{(diào)節(jié)開關(guān)頻率,可以在保證系統(tǒng)高功率密度的基礎(chǔ)上,全面減小系統(tǒng)運行過程中產(chǎn)生的EMI;通過在電路中加入電阻-電容電路吸收回路,能夠有效抑制高頻開關(guān)振蕩,緩解系統(tǒng)高頻EMI強度[24]。

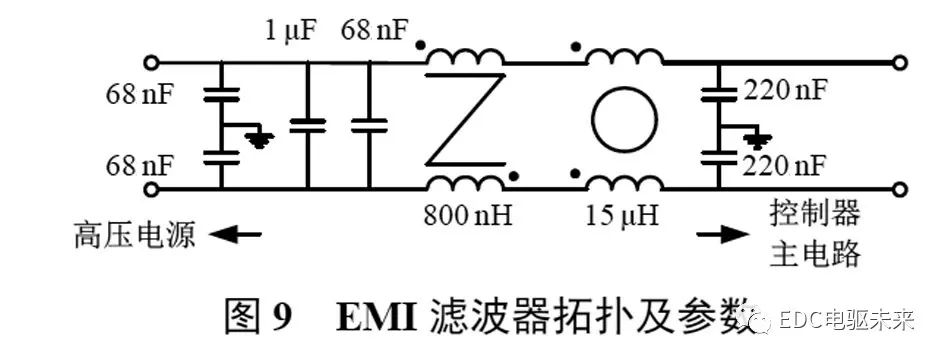

合理設(shè)計增加EMI 濾波器配置,也可顯著降低系統(tǒng)EMI 強度。在EMI 濾波器的設(shè)計過程中,應(yīng)充分考慮:濾波器插入損耗、磁性元件特性以及共模扼流圈寄生參數(shù)等諸多因素。例如,文獻[25]設(shè)計了一款面向SiC逆變器應(yīng)用的EMI濾波器,如圖12所示。

圖12 EMI濾波器拓撲及參數(shù)[25]

電機控制PWM 策略對EMI 強度也有影響。研究結(jié)果表明,通過隨機PWM 控制策略,能夠降低EMI 強度,但會增大系統(tǒng)損耗及電流紋波[24]。

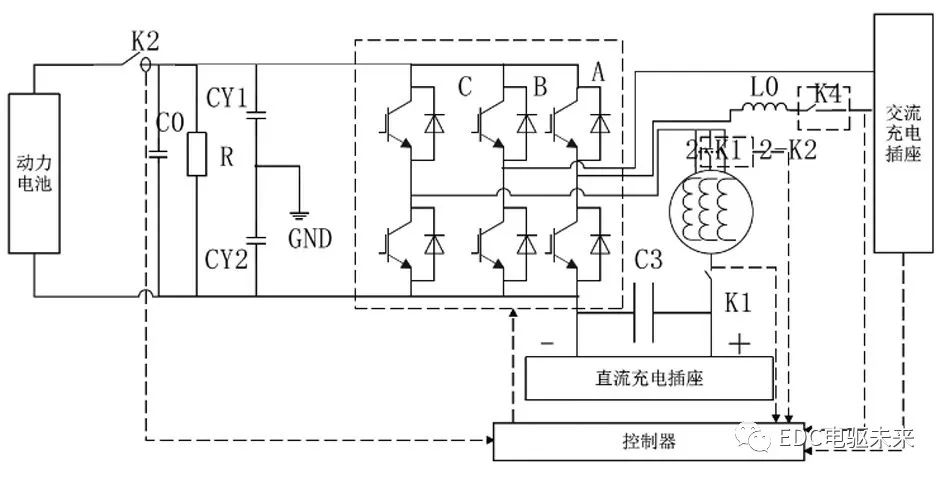

4.7 驅(qū)動充電一體化集成及其控制

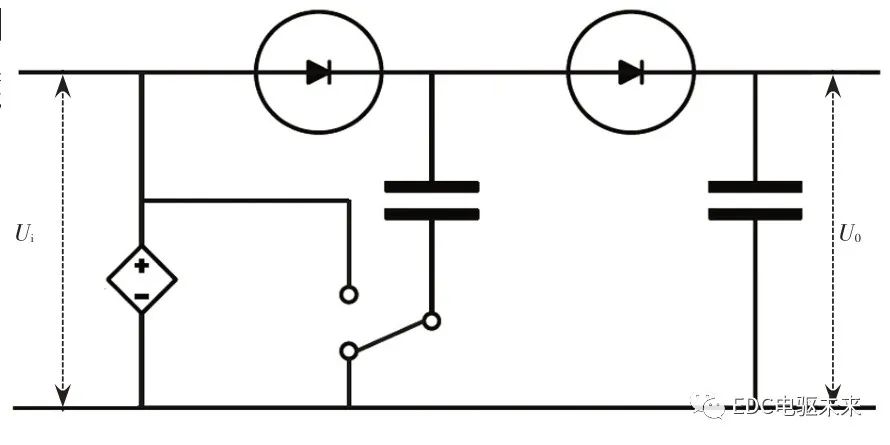

比亞迪提出了基于復(fù)用功率器件的三相四線制電機升壓充電系統(tǒng)架構(gòu)實現(xiàn)升壓充電的方法。在功率電路拓撲結(jié)構(gòu)設(shè)計上,將電驅(qū)動系統(tǒng)和直流升壓充電系統(tǒng)深度融合,復(fù)用逆變器三相橋臂和電機三相繞組組成典型的Boost 升壓電路,通過三相橋臂斬波控制泵升充電樁電壓后給動力電池充電。通過電機中性點引出線配合繼電器-電感-電容電路實現(xiàn)驅(qū)動和充電工況分時復(fù)用,見圖13。

圖13 比亞迪大功率電機升壓充電拓撲電路[26-28]

采用驅(qū)動充電一體化的高壓拓撲架構(gòu),避免了配備獨立的升壓直流變換器帶來的成本短板,卻也同步帶來了電機損耗增加和充電過程扭矩輸出安全的問題。需綜合運用功率模塊三相橋臂同相和錯相協(xié)同控制技術(shù),解耦控制三相電流和電機中性線電流。在充電啟動時運行于錯相位控制模式,抑制電機中性線紋波電流幅值,降低電磁干擾;在充電過程中運行于同相位控制模式,抑制電機三相紋波電流頻率和幅值,降低電機定轉(zhuǎn)子的鐵心損耗。同時,通過基于三相電流精確檢測的實時扭矩估算方法,確保電驅(qū)動系統(tǒng)升壓充電過程中零扭矩輸出功能安全。

華為也采用電機繞組和功率器件復(fù)用思路提出驅(qū)動充電一體化集成技術(shù)方案[29]。

4.8 電荷泵式獨立升壓器

保時捷Taycan 獨立配置了電荷泵升壓器,也稱為開關(guān)電容式電壓變換器,是一種利用所謂的“泵送”電容,而非電感來儲能的直流變換器。基本原理是通過電容對電荷的積累效應(yīng)產(chǎn)生高壓,使電流由低電勢流向高電勢。即給電容充電后,將電容從充電電路斷開以隔離充進的電荷,然后連接到另一個電路上,傳遞剛才隔離的電荷。電荷泵升壓功能以往在很多低壓微控制單元(Microcontroller Unit,MCU)芯片上有應(yīng)用。

電荷泵采用電容為開關(guān)和儲能元件,與采用電感作為儲能元件的電感式升壓器相比,電荷泵的主要優(yōu)點如下:高效率,體積小,低靜態(tài)電流,輸出電壓調(diào)節(jié)范圍寬,低電磁干擾,硬件電路簡單。同時,電容的集成比電感的集成更為容易和廉價。

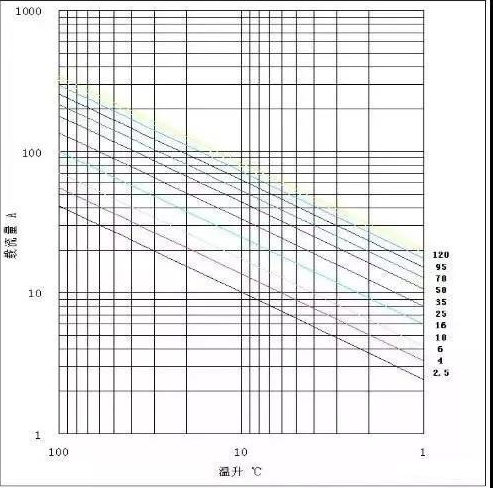

如圖14為2倍升壓比電荷泵升壓器。Uo=2Ui。在800 V 系統(tǒng)實際充電中,假設(shè)需求的充電電壓為900 V,則只需對充電樁發(fā)送請求實際需求電壓的1/2(即Ui=450 V),然后通過電荷泵將充電樁電壓升高即可得到Uo=900 V 的充電電壓。因此實現(xiàn)兼容市面上的普通快充樁。

圖14 2倍升壓比電荷泵升壓器[30]

5 結(jié)束語

(1)電驅(qū)動系統(tǒng)采用800 V高壓平臺,顯著提升了中高速區(qū)域的綜合輸出性能,并能夠滿足用戶對于超級快速充電的需求,但也大幅提高了產(chǎn)品材料成本,預(yù)期800 V電驅(qū)動系統(tǒng)將主要搭載中高端車型。

(2)越來越多的品牌都在規(guī)劃800 V 高壓平臺電驅(qū)動產(chǎn)品,近2年陸續(xù)量產(chǎn),國家也在著手布局超級充電樁,最高輸出電壓可達1 500 V。伴隨著未來高壓充電基礎(chǔ)設(shè)施的完善,整車端將不再需要配置升壓充電器。

(3)800 V 高壓平臺技術(shù)架構(gòu)日漸成熟,近2 年電動汽車有關(guān)電壓等級、傳導(dǎo)充電裝置等相關(guān)技術(shù)標(biāo)準(zhǔn)亟待同步升級。

【免責(zé)聲明】文章為作者個人觀點,不代表EDC電驅(qū)未來立場。如因作品內(nèi)容、版權(quán)等存在問題,請于本文布30日內(nèi)聯(lián)系EDC電驅(qū)未來進行刪除或洽談版權(quán)使用事宜。

原文標(biāo)題:電動汽車800 V電驅(qū)動系統(tǒng)核心技術(shù)綜述

文章出處:【微信公眾號:EDC電驅(qū)未來】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

?

電子發(fā)燒友App

電子發(fā)燒友App

評論