燃油噴射控制系統的硬件電路設計 - 基于MCS-51汽油機電控燃油噴射系統的設計方案

2012年07月11日 14:36 來源:電子設計技術 作者:互聯網 我要評論(0)

3 燃油噴射控制系統的硬件電路設計

本設計控制芯片采用89C51單片機,由3個89C51芯片分別進行噴油量計算、轉速計算和噴油正時控制。A/D轉換采用TI公司生產的串行A/D轉換器TLC2543,它具有輸入通道多、精度高、速度高、使用靈活和體積小的優點。

TLC2543為CMOS型12位開關電容逐次逼近A/D轉換器。片內含有一個14通道多路器,可從11個模擬輸入或3個內部自測電壓中選擇一個。

發動機上裝配的傳感器是發動機控制和判斷發動機運行狀態的關鍵部件,但其輸出的信號千差萬別,不能直接輸送給單片機進行處理,必須對其進行預處理,轉換成標準的數字信號后再送給單片機。

各種傳感器所采集的信號可分為模擬信號和數字信號兩大類。對于模擬信號,如空氣流量傳感器、進氣溫度傳感器、進氣壓力傳感器等幅值為0.5~5V之間,頻率變化緩慢,主要處理方式是低通濾波和信號隔離。經低通濾波后,在經過隔離裝置送入A/D轉換器,以消除數字電路和模擬電路之間的干擾。模擬信號中有些幅值較小的信號如果直接送給A/D轉換器,不能充分的利用A/D轉換器的精度,故需對其進行放大處理。對一些大幅值信號,如蓄電池電壓信號,其幅值達14V,因此需要對其進行限幅處理之后再經低通濾波和隔離,才可進行A/D轉換。

對于數字信號,因其在傳輸過程中受到電磁輻射以及自身信號衰減等會產生失真,導致單片機無法直接使用,故需進行整形處理。整形后的標準數字脈沖再經高速光電隔離電路后送給單片機,以消除干擾,提高系統工作穩定性。

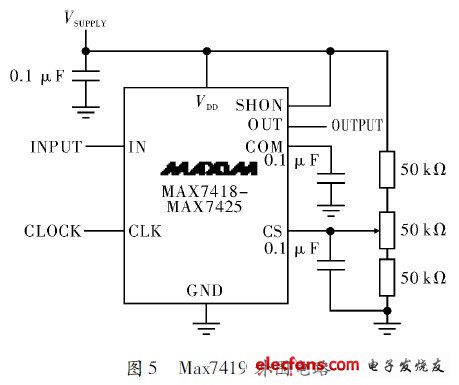

3.1 空氣流量傳感器輸出信號的處理

設計采用專用芯片5階開關低通濾波器Max7419,對空氣流量傳感器的輸出信號進行低通濾波。Max7419允許通過的信號頻率為1 Hz~45 kHz,其外圍電路如圖5所示。芯片采用+5 V供電,時鐘信號由內部提供,也可以用外部時鐘以獲得更高的頻率穩定性,失調調節引腳(OS)可用于調節輸出直流電平。Max7419提供53 dB的阻帶抑制,過渡比為1.6:1。Max7419采用的逼近函數為Besel函數。

3.2 曲軸位置傳感器輸入信號的處理

3.2.1 輸出波形的整形

曲軸位置傳感器信號決定著何時進行噴油,對噴油正時尤為重要。文中以上汽通用五菱4缸微型車曲軸位置傳感器為例。該車采用霍爾式曲軸位置傳感器,輸出信號為方波脈沖信號,曲軸齒圈上人為地去掉兩個輪齒,以確定曲軸位置。曲軸旋轉一周的過程中,產生58個方波脈沖,其中包括1個較寬脈沖和57個較窄脈沖,寬脈沖寬度約為窄脈沖寬度的3倍。由此可知,每個窄脈沖相當于曲軸轉過60°,可根據該寬脈沖作為基準,確定曲軸的位置。同時,配以凸輪軸位置傳感器信號,即可確定各缸活塞的運行位置。霍爾式曲軸位置傳感器輸出的方波信號由于在傳輸的過程中受到輻射等干擾會產生一定程度的失真,需對其進行整形。在此,采用集成施密特觸發器CD40106作為整形電路。觸發器輸出端接反相器即可得到與輸入信號同相并且消除了幅值波動的標準方波脈沖信號。

3.2.2 曲軸位置的檢測

曲軸位置傳感器的標準方波脈沖,經過高速光電隔離器可送入單片機進行處理。單片機結合凸輪軸位置傳感器信號,即可測得曲軸位置的第0號大缺齒脈沖,再通過凸輪軸位置傳感器的高低電平狀態判斷此時第一缸處于的工作狀態。

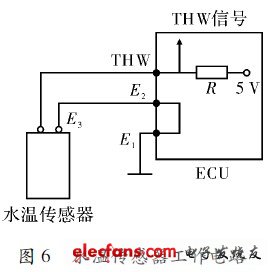

3.3 溫度傳感器輸出信號的處理

燃油噴射電子控制系統中有兩個溫度傳感器,即冷卻液溫度傳感器和進氣溫度傳感器。圖6所示為水溫傳感器的工作電路。

對水溫傳感器輸出信號的處理方法與對節氣門位置傳感器輸出信號的處理方法相似,也通過低通濾波器和線性光電隔離放大器,然后送入TLC2543 A/D轉換器進行處理。進氣溫度傳感器信號的處理可參照水溫傳感器信號處理的方法。

3.4 氧傳感器輸出信號的處理

氧傳感器是空燃比反饋控制系統的重要部件,它通過監測排氣中的氧離子含量來獲得混合氣的空燃比信號,并將空燃比信號轉變為電壓信號輸入發動機ECU。ECU根據氧傳感器信號對噴油脈寬進行修正,實現空燃比反饋控制,從而將過量空氣系數控制在1.0左右,使發動機得到最佳濃度的混合氣,從而降低有害氣體排放量和節約燃油之目的。

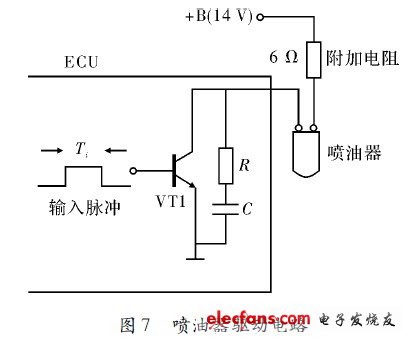

3.5 噴油器及其驅動電路

噴油器的驅動電路可采用如圖7所示的電路。通過控制噴油器的工作電壓來控制噴油器工作。在該電路中,使用高電阻噴油器時,可將蓄電池電壓直接加在噴油器上;而使用低電壓噴油器時,則應在電路中串入附加電阻,將蓄電池電壓分壓后加在噴油器上。圖中的R和C組成消弧回路。

本文導航

- 第 1 頁:基于MCS-51汽油機電控燃油噴射系統的設計方案

- 第 2 頁:汽油機燃油噴射控制系統原理

- 第 3 頁:燃油噴射控制系統的硬件電路設計

- 第 4 頁:程序設計