摘要:針對噴油器霧化粒徑測量系統實時數據處理的特點,將FPGA技術與DSP技術相結合,研究一種基于FPGA和DSP的電控噴油器粒徑檢測系統;為滿足動態測量的要求,設計了應用高性能的多路開關和超低輸入偏置電流運放的多通道微電流高速采集板;詳細介紹了檢測系統中基于FPGA和DSP的軟硬件設計和工作原理;設計了基于R-R分布的粒徑反演算法,并給出了一個簡單的測試實例;反演結果為尺寸參數X=49.15μm,分布參數N=1.96,擬合誤差f=0.00384,符合對噴油器噴霧的預期估計,驗證了系統的有效性。

0、引言

在電控汽油噴射系統中,噴油器的噴霧特性對發動機的燃燒過程有著重要的影響。電控汽油機在工作過程中,控制器依據發動機的運行狀態,控制噴油器噴出適量的燃油以滿足發動機工況的要求。油滴顆粒直徑直接影響著混合氣的形成質量,因此需要對粒徑進行精確測試。光學法已被確認為是一種先進的、最具有廣泛發展前景的測粒方法。激光粒度儀采用的光電傳感器的輸出信號是31路微電流信號,但由于目前市場上的采集裝置大多是針對于電壓輸入信號,且通道數較少,一般在16-24路,不能滿足粒度儀的快速測量要求,所以有必要設計一個適用于激光粒度測試儀的多通道高速數據采集電路。

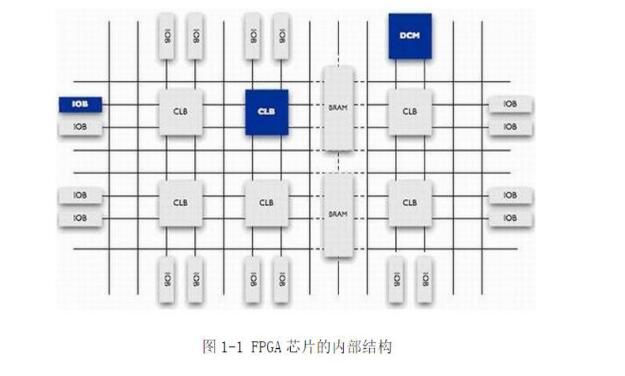

FPGA可以隨時通過對外加或內置的RAM或EPROM編程改變器件的功能,已逐步成為復雜數字硬件電路設計的首選。目前大規模FPGA多數支持可編程片上系統(SOPC),與CPU或DSPCore的有機結合使FPGA不僅是傳統硬件電路設計手段,而且逐步升華為系統級實現工具。由于FPGA具有可重復編程、可在線調試、邏輯資源豐富、設計周期短等優點,使得它非常適合用在各類數據接口和通訊協議的實現上。根據技術指標的高速采集要求,多通道數據的緩存是必須的,包括A/D采樣數據的緩存,數據實時傳輸到處理器的緩存等,如果用其它傳統的設計方法,勢必增加了FIFO存儲器,從而接口時序復雜,系統的可靠性很難保證,FPGA提供了豐富的RAM資源,只要合理配置,能提高系統的整體可靠性和穩定性,再加上其在線可編程功能,系統的靈活性和適應性要求也得到了保證。本文所設計的系統采用FPGA(EP2C70F672C8)作為主控制器,實現系統中所需要的數字邏輯,利用DSP進行快速數據處理,從而實現電控噴油器粒徑的快速檢測。

1、粒徑檢測原理

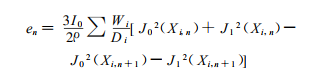

1976年,Swithenbank等人發表了基于Fraunhofer衍射原理的激光微粒測量方法[3]。根據弗朗和費衍射理論,假設噴霧中被測區域中同時有N個粒徑為D的顆粒存在,則在第n個光環上所接收到的光能量將是一個顆粒時的N倍。進一步推論可得,當顆粒群中粒徑為Di的顆粒共有Ni個時,顆粒群總的衍射光能將是所有顆粒衍射光能之和,即多元光電探測器第n環(環半徑從Sn到Sn+1),對應的散射角從θn到θn+1接收到的激光衍射光能量為:

本文使用的現場激光粒度儀共有31個有效光能環,被測顆粒區間可按下式確定:

πDiSi/λf=1.357,i=1,2,3,…,31(2)

式中,I0為平行光入射光強度,J0為零階Bessel函數,J1為一階Bessel函數,X=πDsinθ/λ,λ為入射光的波長,θ為衍射角,Wi為尺寸分布的重量頻率,ρ為顆粒物質的密度,f是接收透鏡的焦距。

假設31個顆粒粒徑區間中第n個區間上限為Dn,區間下限為Dn+1。則每個區間的顆粒粒徑典型值取該粒級的算術平均值:Di=(Dn+Dn+1)/2,只要測出31個探測器環上的光能分布,通過對式(1)所列線性方程組的求解,就能得到顆粒尺寸的重量分布W。

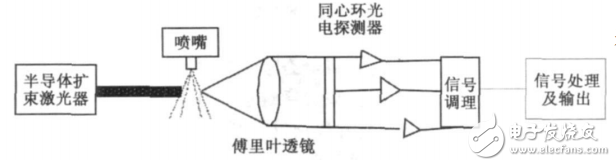

本文以夫朗和費衍射理論為指導設計的激光粒度測量系統,其原理是根據不同粒徑的顆粒產生的衍射光隨角度的分布不同,衍射光由傅里葉透鏡聚焦后被位于其后焦面上的多環同心圓環光電探測器接收后轉換成電信號,經放大和A/D轉換后送入處理器中按事先編好的反演程序即可求出被測顆粒的直徑分布,由此反演出被測噴霧的粒徑分布。其特點是被測顆粒粒徑必須大于激光光波波長,這決定了此原理可測量的最低下限。針對此次使用的光電二極管陣列的尺寸,本文設計的儀器測量范圍是6~360μm。

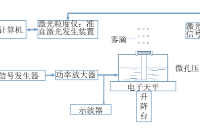

圖1電控噴油器粒度檢測系統原理圖

2、整體設計方案

本文以夫朗和費衍射理論為指導設計的激光粒度儀,原理如圖1所示。采用工作電壓5V,功率5mW,出口直徑40mm的半導體擴束準直激光器,其選用高品質的原裝、進口激光二極管,配以高性能的APC、ACC驅動電路和光學鍍膜玻璃透鏡組或優質塑透鏡膠組成,發散角達到0.01mrad~0.1mrad,具有高可靠性、高穩定性、抗干擾性強、一致性好、使用壽命長等特點。其發射的平行光經10mm口徑的光闌后,得到直徑10mm的高質量的平行光。平行光經過噴霧場發生衍射后由D=60mm,f=300mm的傅里葉透鏡聚焦,后被位于其后焦面上的31環同心圓環光電探測器接收。光電探測器是由31個同心圓環光電二極管組成的陣列,將光能大小轉換成微電流信號。光電二極管陣列最外環半徑為15mm。

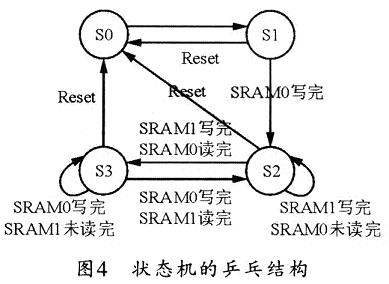

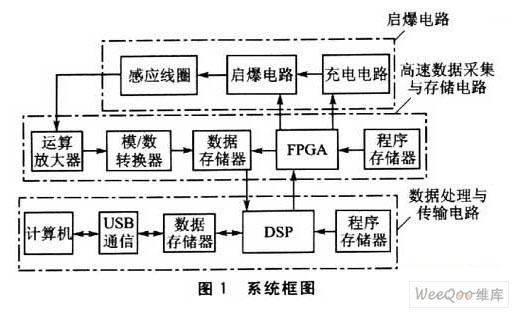

基于上述原理的顆粒測量儀器技術已較為成熟,但以英國Malvern公司為首生產的激光粒度儀基本都是針對化學粉末等微顆粒進行靜態測量,在信號調理電路方面不需要考慮采集數據的同步性和信號處理的及時性,因此并不完全適用于噴油器的粒徑檢測。本文針對這一問題,提出了如圖2所示的電控噴油器粒度檢測系統框架。該系統利用精密運放為微電流信號進行I/V轉換,并將DSP的靈活性和FPGA的高速、高效結合在一起,形成優勢互補,并充分發揮兩者各自在軟、硬件上的可編程能力,具有信號高速采集,數據實時處理的特點。

圖2電控噴油器粒度檢測系統框架圖

3、硬件設計

本文采用上海宇志通信技術有限公司生產的高性能通信信號處理開發板GN0204作為基板。基板采用TI公司的高速浮點型處理器TMS320C6713B,FPGA采用的是ALTERA公司的CycloneII系列的EP2C70F672C8,門數資源非常豐富,滿足多路電流信號采集的控制與處理能力。此基板將FPGA的I/O接口及電源接口引出,方便為采集板提供控制信號與部分電源。

3.1FPGA設計

FPGA部分主要完成系統的邏輯控制以及信號的快速采集。

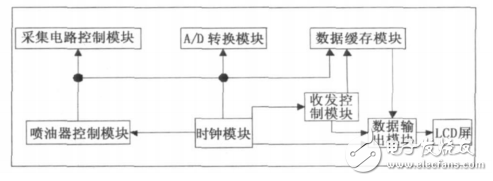

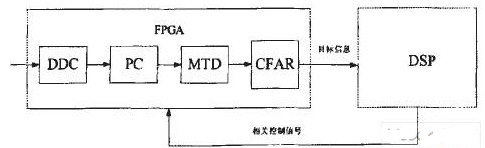

圖3FPGA軟件總體框圖

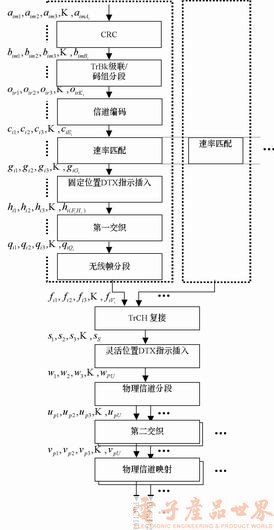

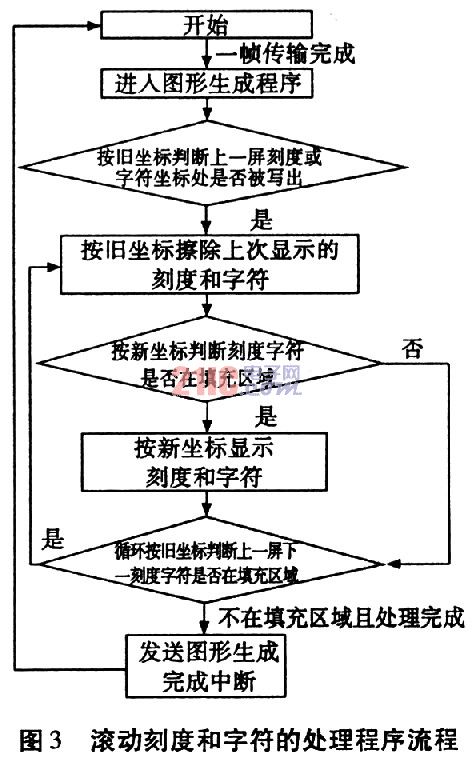

圖3為FPGA軟件總體框圖。噴油器控制模塊完成對噴油器噴射過程的控制;采集電路控制模塊主要完成采集電路中8個模擬開關的控制;A/D轉換模塊控制AD7865對放大后的信號的采集;數據緩存模塊采用FPGA內部構造的兩個雙口RAM對采集到的信號進行緩存,并在收發控制模塊的控制下利用EMIF總線完成FPGA與DSP之間數據的相互收發;數據輸出模塊的作用是在收發控制模塊的控制下完成雙口RAM中獲得的DSP處理后的數據的輸出;時鐘模塊給程序當中的各模塊提供時鐘。

將31路輸入信號分為4組,每組2個8路復選開關ISL43681。以其中一組為例,其中開關Kx1是正常的電流切換需要的開關,開關Kx2經電阻接地,在Kx1閉合之前,Kx2一直是閉合的,信號源的電流通過Kx2流向地。當Kx1閉合時,Kx2打開,由于分布電容上的電荷在前一周期沒有儲存多余的電荷,所以在閉合后就不會存在電容放電的現象了。當每組的Kx1選通后分別由4個高精度放大器的超低輸入偏置電流運放LMP7721進行I/V轉換,得到的4路電壓信號由14bit的芯片AD7865進行A/D轉換。AD7865是一款快速、低功耗、4通道、14位同時采樣模數轉換器(ADC),采用+5V單電源供電。采用流水式傳輸方式,4個通道上的輸入信號同時進行采樣,因而可保留4個模擬輸入上的信號相對相位信息,4路信號依次進行A/D轉換,完成4路的周期為10μs,因此I/V轉換的周期均設計為10μs,完成31路數據采集的總周期為80μs。控制信號均由FPGA完成。轉換后的數據經FPGA的內部RAM緩存后,送入DSP中按事先編好的反演程序即可反演出被測噴霧的粒徑分布。

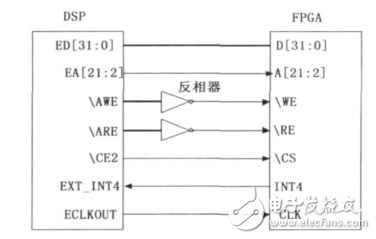

圖4DSP與FPGA之間的接口連接圖

3.2DSP設計

系統的DSP部分主要完成快速的數據處理。

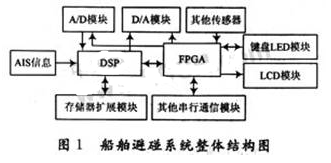

TMS320C6713芯片的片上外設包括一個可進行存儲器擴展的32bit外部存儲器接口(EMIF)、具有增強型直接存儲器訪問(EDMA)和快速直接存儲器訪問(QDMA)[8]。EMIF具有很強的接口能力,可以與目前幾乎所有類型的存儲器直接接口,實現存儲器地址的無縫連接。EDMA是DSP中一種重要的數據訪問方式,可以在沒有CPU參與的情況下,由EDMA控制器完成DSP存儲空間內的數據轉移。數據轉移的源/目可以是片內存儲器、片內外設或外部器件。QDMA主要是用來進行一次性的數據傳輸,由CPU執行代碼來直接控制一段數據的轉移,僅僅需要1~5個CPU周期遞交傳輸請求。QDMA支持幾乎所有EDMA具有的傳輸模式,但是QDMA提交傳輸的速度要比EDMA快的多。本系統將FPGA通過DSP的EMIF總線,連接在CE2口,這樣就可以利用QDMA完成FPGA與DSP的數據通信。FPGA內設置兩塊64×32位的雙口RAM,可直接調用QuartusII中的宏單元模塊實現。通過DSP的QDMA控制其讀和寫來進行數據傳輸。圖4中DSP與FPGA之間的讀寫信號之間連接有反相器,當為高電平時選通讀寫信號端。

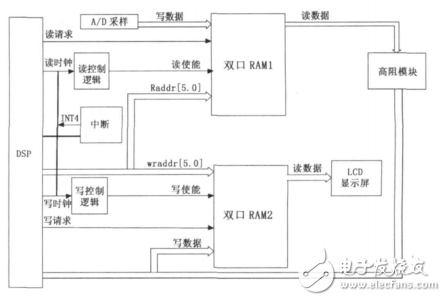

圖5為DSP與FPGA數據傳輸模塊流程圖。A/D采樣的數據傳送到RAM1中,然后RAM1中的數據經過EMIF被讀入到DSP中進行實時處理運算,處理后的結果數據在經過EMIF寫入到RAM2中,RAM2可以外接LCD顯示屏顯示處理運算結果。在此過程中,RAM1和RAM2共用地址總線和數據總線,在RAM1讀和RAM2寫數據總線之間插入高阻模塊,以防止數據總線沖突。

4、粒徑反演算法

散射衍射式激光粒度儀所采用的數據處理方法大致可以分為兩類,即分布函數限定法和自由分布法。分布函數限定法就是預先假設被測顆粒群的尺寸分布符合某個特定的函數,自由分布法就是對被測顆粒的粒徑分布不做任何假設。其中分布函數限定法具有計算速度快的特點,比較適合于現場顆粒的實時測試分析。自由分布法適用于被測顆粒的粒徑分布規律未知或分布規律較復雜的應用場合這一點比起分布函數法來有不可比擬的優越性,但該算法的計算時間比分布函數限定法要長一些,并且由于求解方程組的病態性,因此對多元光電傳感器的測量精度要求也要高一些,否則測量誤差對解的影響較大。

圖5DSP與FPGA數據傳輸模塊流程圖

R-R(Rosin-Rammler)分布函數是1933年由Rosin和Rammler研究磨碎煤粉顆粒的分布時提出的,研究表明很多小顆粒可用此函數來表示尺寸分布,它的表達式為:

R=exp(-D/X)N(3)

式中:R表示顆粒粒徑在D以上的累積重量分數;X為尺寸參數;N為分布參數,反映了顆粒粒徑的分散程度。

綜上所述,本文假定噴霧粒徑分布基于R-R分布,算法運行環境為DSP,其中在DSP開發環境CCS中編寫的代碼使用了由Matlab前期計算出的參數。具體步驟為:

(1)根據光電探測器的內外環大小以及公式

(2),將粒徑尺寸分為30個區間,求得代表各區間大小的平均值Di。

(3)在Matlab平臺上,根據各已知參數,求得能量分布的系數矩陣T(30,30)。(3)采集光電探測器30個環的衍射光能量測量值,并進行歸一化,得到能量矩陣e(30)。

(4)二維搜索待定參數X,N。依次取X=Di,然后在一維空間(0,10)中利用黃金分割法求得每個環的歸一化光能計算值Ei(30),得到對應的Nj值及目標函數值Fi=abs(Ei-e)。

(5)比較各Fi的大小,值最小的目標函數值對應的X和N即為最佳的待定參數值。此時對應的R-R分布即為所求的分布函數。

5、測試實例

結合粒徑反演算法,我們對一組數據進行了測試計算,將得到的30路電壓值歸一化,得到:

e(30)={0.0042,0.0068,0.0100,0.0136,0.0176,0.0217,0.0258,0.0316,0.0371,0.0418,0.0455,0.0478,0.0488,0.0503,0.0503,0.0493,0.0475,0.0453,0.0436,0.0407,0.0392,0.0373,0.0367,0.0357,0.0343,0.0324,0.0301,0.0275,0.0250,0.0225}。

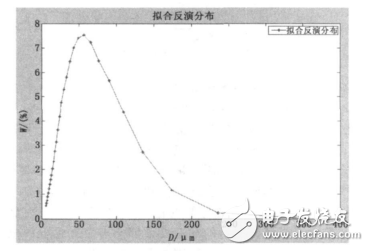

反演算法的運行結果為:尺寸參數X=49.15μm,分布參數N=1.96;目標函數(擬合誤差)f=0.00384,DSP運算時間為124s。如圖6所示,由式(3)得到了30個代表尺寸的顆粒分布:

WDi={0.0110,0.2425,1.1583,2.7117,4.3664,5.6762,6.4772,7.2438,7.5328,7.4197,7.0210,6.4515,5.8031,5.3078,4.7480,4.1773,3.6310,3.1294,2.7363,2.3230,2.0391,1.7675,1.5825,1.4002,1.2237,1.0472,0.8905,0.7413,0.6223,0.5177}。

圖6擬合粒徑分布圖

結果可以表明,尺寸參數符合對噴油器噴霧的預期估計,擬合程度高。驗證了算法的有效性,也預示了系統的可行性。

6、結論

本文設計了基于激光衍射理論的電控噴油器測粒系統,重點對系統的FPGA和DSP部分設計進行了詳細論述,并給出了粒徑反演算法。應用高性能的DSP芯片對采集到的激光衍射后的能量分布進行了在線實時處理,處理算法要兼顧準確和高效的特點,得到的處理結果即為噴油器在采集區的空間粒徑分布。

目前的激光測粒裝置平臺設計已經初步完成,但是平臺的性能還需進一步完善以便達到更加精確的測量精度,如需考慮到多重顆粒衍射的影響而改進反演算法,以及為提高處理速度進行的DSP代碼優化等。下一步,我們將在進一步考慮影響平臺的測量精度因素上改進測量系統,從而最終開發出通用性的樣機。

電子發燒友App

電子發燒友App

評論