近一段時間,“疊時代”這個名詞頻頻出現在各大新聞媒體平臺和朋友圈,掀起了一股新能源動力電池領域的浪潮。我們不禁好奇要問:究竟什么是“疊時代”?“疊時代”又有哪些特點?

“疊時代”應是動力電池領域的3.0時代。鋰電行業經歷了3C數碼“1.0時代”和以之為基礎而衍生出的第一代“車用鋰電池2.0時代”,然而高性能、安全、耐久的單體大容量電芯一直是業內追求的目標,也是電動汽車產業化大規模推進的基礎。

新的時代必然有其獨有的創新點,“疊時代”亦是如此。正如蜂巢能源總經理楊紅新向我們闡述的一樣:“疊時代”是在新能源動力電池革新的道路上,以疊工藝為特征,新工藝、新標準、新材料、新技術大量涌現,并專為電動汽車而生的時代。

圖1 蜂巢能源總經理楊紅新

本文以此“四新”為出發點,拋磚引玉,探討究竟什么是蜂巢能源引領的“疊時代”。

一、“疊時代”新工藝---高速疊片工藝

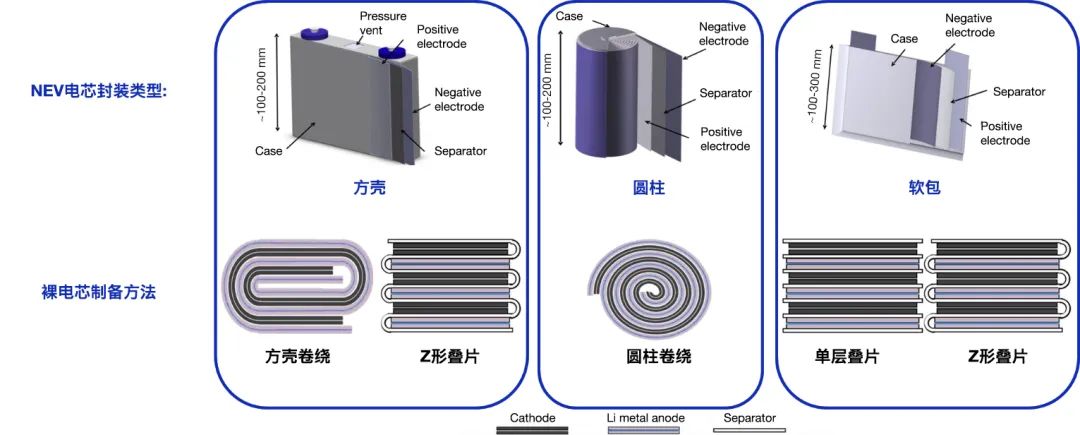

動力鋰電池的形態目前主要有三種,圓柱電芯、軟包電芯和方形硬殼電芯。卷繞工藝一直占據著市場的主導地位,目前國際主流的鋰離子電芯制造企業,如松下公司的圓柱型鋰離子電芯,韓國三星公司、中國CATL公司的方形鋰離子電芯的卷芯均是采用卷繞工藝路線。

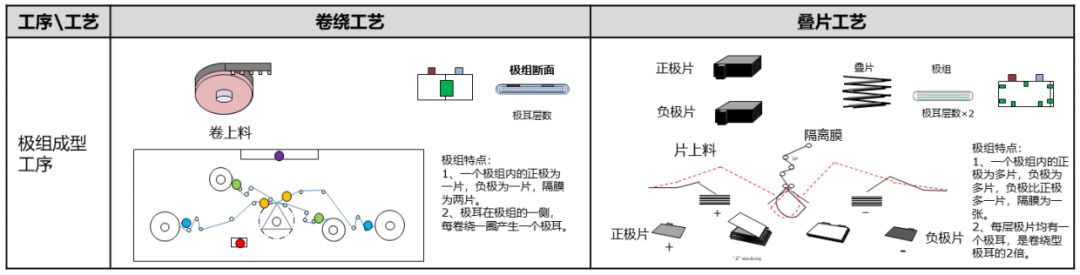

1)疊片電池具有更高的能量密度和安全性

卷繞工藝電池與疊片工藝電池相比主要差異在于極組成型方式的不同。卷繞工藝正負極片是連續的,疊片工藝正負極片是片狀物料。卷繞工藝,在檢測到極片上的mark孔時進行裁斷,完成一個極組的卷繞,而疊片電芯是按照正負極片的設定數量進行疊片,數量達到設定值時完成一個電芯的疊片。

圖2 鋰電池卷繞和疊片極組成型工序對比

相比于卷繞形態的電池,疊片工藝因其特有的形態擁有更高的能量密度和界面穩定性。在鋰電池循環過程中,電池的正負極極片均有不同程度的膨脹。

受卷繞拐角處內外層內應力不一致的影響,卷繞的電芯會發生變形甚至會在一些拐角出發生褶皺甚至斷裂。隨著整車使用時間的不斷增加會導致電池熱失控風險的加劇,引發安全隱患。而疊片的電芯應力分布更為一致,每層膨脹相近,界面平整,安全風險相對較低,電池的循環使用壽命更長。

2)疊片電池更能適應市場的不斷需求

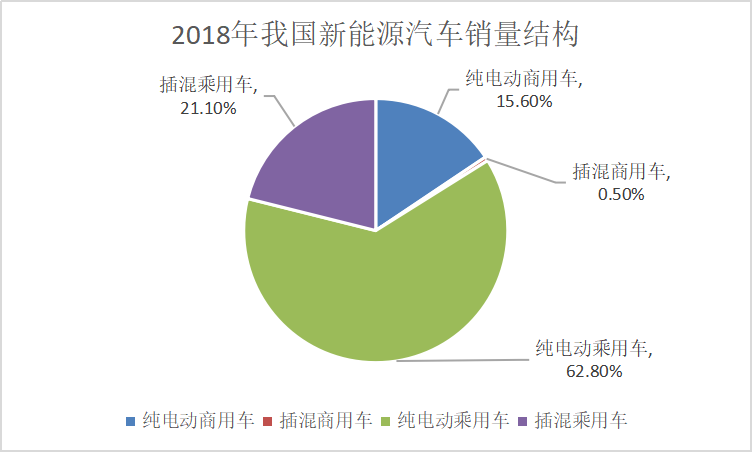

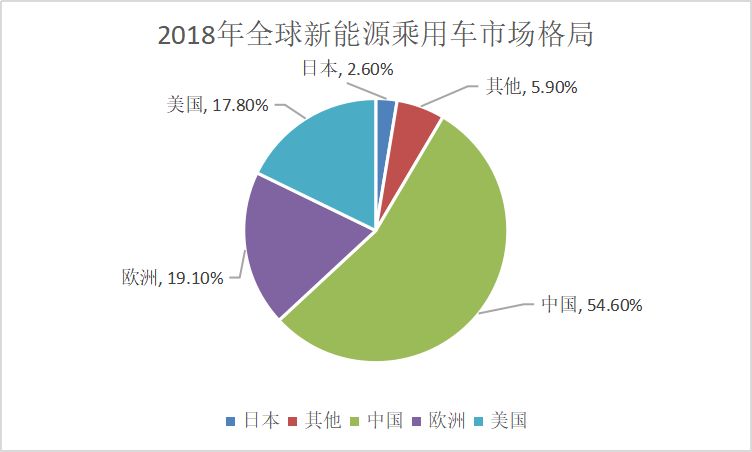

新能源汽車是我國政府重點扶持的產業。在2014年,******在上海考察時,就指出“發展新能源汽車是我國從汽車大國邁向汽車強國的必由之路”。目前我國新能源乘用車市場已經成為全球最大的市場,2018年我國新能源乘用車銷量占全球市場份額的55%,而美國和歐洲市場分別占比不到20%。

圖3 2018年我國新能源汽車銷量結構及全球新能源乘用車市場格局

隨著新能源汽車的快速發展,對車用鋰離子電池的結構設計要求也在不斷提高。同時,動力鋰電池面臨著補貼退坡、“白名單”取消、安全事故頻發等一系列挑戰。疊片工藝生產出來的卷芯尺寸靈活,不受卷繞卷針結構的限制,極片的界面平整度高,安全性可靠,更能適應不斷發展、不斷變化的動力電池市場需求。

然而,受限于國產動力用疊片機的速度慢、效率低等問題,疊片電池并沒有像卷繞電池一樣占據主導地位。因此,“疊時代”的來臨必須以高速疊片工藝的創新為前提。

二、“疊時代”新標準---全球首部疊片電池應用白皮書發布

7月10日,在2019年首屆中國國際電動汽車安全技術創新大會上,蜂巢能源引領發布了全球首部《電動車用高速疊片動力電池白皮書》,正式宣告了動力電池“疊時代”的到來。此次疊片工藝白皮書的發布,刷新了車規級動力電池的新標準。

圖4 蜂巢能源引領發布全球首部疊片電池應用白皮書

蜂巢能源采用方形鋁殼疊片工藝,實現高速疊片領域的創新性技術成果。目前已完成首例45度旋轉式高速疊片的開發與導入,疊片效率可達0.6s/pcs/單工位,超出傳統疊片設備效率40%以上。同時已完成0.45s/pcs/單工位疊片速度驗證與樣機的開發制作,并在2023年預計可實現0.25s/pcs/單工位疊片設備開發。

圖5 蜂巢能源高速疊片技術戰略規劃

三、“疊時代”新材料---無鈷和四元電池材料

動力電池的材料技術路線自誕生以來就不斷發展,三元動力電池是目前高能量密度型車用鋰電池的主流路線。三元正極材料(NCM或NCA)存在協同效應,其電化學性能優于任何單一材料。

提高三元鎳鈷錳材料中鎳含量可以提高材料的可逆嵌鋰容量,但是容易發生陽離子混排現象,使材料發生不可逆的容量損失。引入鈷可以提高材料的電子電導率,減弱離子混排現象,穩定材料層狀結構,提升材料的倍率及循環穩定性。

大家可能會感興趣,無鈷或低鈷的價值是什么?在三元電芯的成本結構分析中,正極材料的比重最大,占整個成本的40%左右,而其中鈷又占據了正極材料的約20%。作為一種戰略資源,它的價格也是及其昂貴的,2016年、2017年都出現了鈷的高點。

因此新材料體系的出現,對于“疊時代”來說意義重大。作為引領者的蜂巢能源在此次會議上除了發布全球首部疊片電池應用白皮書以外,也向我們展示了其自主研發的無鈷和四元電池材料。

1)無鈷電池材料

蜂巢能源首推無鈷電池材料,是基于電子耦合作用和體積結構變化兩個方面的考慮:

A:摻雜無未成對的電子自旋元素,減弱電子超交換的現象,降低Li/Ni混排,提高電性能;

B:摻雜M-O鍵能大的元素,減緩晶體在充放電過程的體積變化,穩定結構,提高循環性能和安全性。

圖6 蜂巢能源無鈷材料與NCM811性能對比

蜂巢能源推出的無鈷材料克容量達到210mAh/g以上,首次效率90%,50周扣電98%以上,DSC放熱峰值溫度大約210℃,電壓平臺比NCM811系列產品略高(0.04V)。更為重要的是,由于無鈷的存在,整個三元材料的成本下降5%-15%,對于整車成本的降低也有十分重要的意義。

2)四元電池材料

蜂巢能源首推四元材料是在現有NCM三元材料的基礎上,通過Al摻雜,使一次顆粒之間的邊界強度增強,減少在有害的相轉變過程中微隙的形成。相較于傳統三元材料,有兩個核心優勢:

A:通過雙導電層包覆,能有效改善材料放電比容量偏低的問題;

B:Al均勻摻雜能有效改善材料結構穩定性,提高高溫循環性能。

圖7 蜂巢能源四元材料與NCM811性能對比

蜂巢能源推出的四元材料克容量達到215mAh/g以上,首次效率90%,50周扣電99%以上,DSC放熱峰值溫度大約219℃。同樣,與NCM811系列產品相比,Co含量降低一半,對電池成本的降低意義重大。

此次蜂巢能源全球首推無鈷電池和四元電池材料體系,在一定程度上降低了電池材料甚至整車的成本,同時使整個電池系統更加穩定,提高了電池的循環壽命及安全性。這不僅是一個戰略性的開發,也是具有全球非常前瞻性和先進性的成果。

四、“疊時代”新技術---AI工廠及多場景、高性能系統安全設計

1)AI工廠

工廠制造標準,是判斷一個企業是否擁有先進技術的標桿,尤其是對于新能源電池行業。“疊時代”的鋰電制造工廠,也將是以AI工廠為標準的新時代工廠。

作為引領者的蜂巢能源一直以信息化、無人化、可視化、集成化作為工廠的生產標準。正在建設的常州工廠區將采用智能配送、數字化看板與分析、質量追溯分析、數字化質量檢驗等智能系統設計。

圖8蜂巢新能AI(人工智能)工廠

此舉將逐步實現如市場需求大數據、產品性能預測、故障預警自動分析、不良原因分析、自動檢測以及路徑實時優化等方面的完全自動化,這也將是引領行業,為中國制造樹立一個新的標桿。

2)多場景、高性能系統安全設計

隨著“疊時代”的到來,動力電池除了在工藝和材料上要做到創新以外,新的設計理念和設計技術也同樣十分重要。

作為引領者的蜂巢能源,為滿足不同客戶群體在不同場景下對整車的使用需求,也設計了相應的電芯及電池模組,目前主要針對運營類車型、市內代步類車型以及城際出行類車型。

對于運營類車型,蜂巢能源設計研發的86Ah電芯/模組,可實現2C快充,充電時長30min內,續航里程達到400-450km之間,足以實現網約出租車日常使用場景。對于短途代步類車型,蜂巢能源設計的104Ah及56Ah(軟包)電芯/模組,可滿足A00級純電動車型300-400km的續駛里程,單體循環壽命超過2000次以上。

對于城際出行類車型,蜂巢能源又分別推出適用于A級家用車、高端豪華車的不同類型電芯/模組。基于大眾MEB純電動專屬平臺,研發設計全新標準尺寸電芯、模組及PACK。疊片工藝對于該尺寸產品具有明顯優勢,拓展性極強。

對于插電式混合動力車型,蜂巢能源設計研發的51Ah PHEV電芯/模組,可使插電式混合動力純電續航里程從50km提升至80km,疊片電芯超高的功率特性及循環壽命提供更加優異的用戶體驗。

圖 9 蜂巢能源研發的51Ah PHEV電芯/模組

新能源汽車安全事故頻發,整車的安全性不能只關注于電芯本身,必須用系統思維解決這個問題,要做全方位的安全設計。

蜂巢能源不僅關注系統級的安全,還關注與材料級、電芯級、工藝級等相關的所有安全,開展機理設計和可靠性研究。其研發的高性能iBMS系統可對SOC高精度控制,同時結合大數據,實現了智能、網聯、集成和創新于一體。

圖 10 蜂巢新能源研發的高性能iBMS系統

編者寫在最后:

隨著全球首部疊片電池應用白皮書的發布,動力電池3.0“疊時代”已然來臨。新工藝、新標準、新材料、新技術的大量涌現將極大推動行業的發展,作為“疊時代”引領者的蜂巢能源,必將掀起一股“青春風暴”,開創動力電池領域的新局面。

-

動力電池

+關注

關注

113文章

4541瀏覽量

77757 -

汽車電子

+關注

關注

3027文章

7985瀏覽量

167279

原文標題:動力電池“疊時代”究竟是什么?為何蜂巢能源能引領“疊時代”!

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力電池自動點焊機:賦能綠色能源,引領智能制造新篇章

蜂巢能源暫停德國電池工廠項目

磷酸鐵鋰電池逆襲:成本優勢引領新能源汽車動力新篇章

我國動力電池市場與新能源汽車產業增長勢頭強勁

北京時代動力電池有限公司正式成立

電池企業在推動快充動力電池應用方面發力加速

紅外技術檢測新能源動力電池

為動力電池行業量身定制的蔡司工業CT

蜂巢能源引領動力電池“疊時代”!

蜂巢能源引領動力電池“疊時代”!

評論