新能源汽車(NEV)的全球市場規模正呈現指數型增長:國際能源署IEA預測,到2030年全球電動汽車數量將增長8倍甚至更多,電動汽車總銷量將在2025年超過2000萬輛,在2030年超過4000萬輛,分別占汽車總銷量的20%和30%。由于新能源汽車需求的急劇增加,動力電池需求量也在快速上升,動力電池生產商需要在保證高產品質量的同時不斷提高電池產能,以滿足來自新能源汽車主機廠的供貨需求。

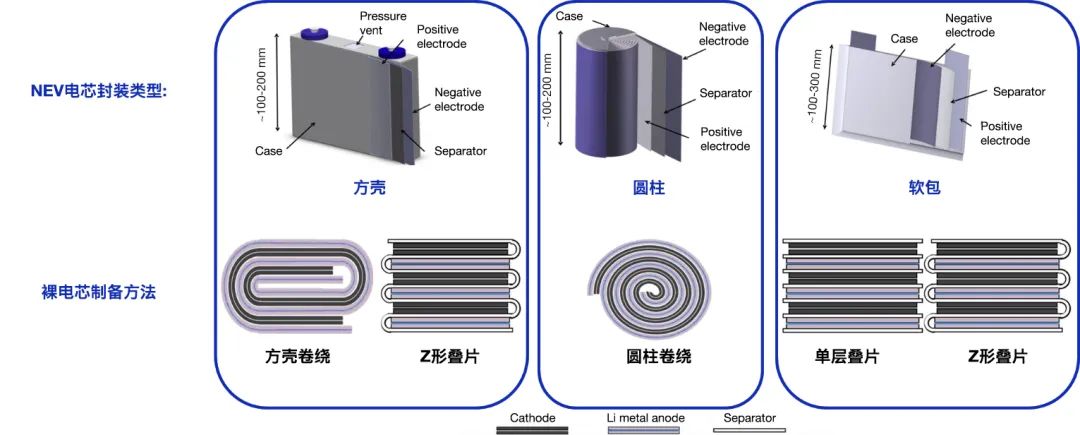

在動力電池的生產中主要使用的電芯成型工藝有疊片和卷繞兩種,動力電池同時具有圓柱、方殼、軟包等多種電芯類型,不同類型電芯的具體生產過程又有所差異。生產過程中的問題可能導致電池性能下降或安全性問題,帶來如金屬顆粒、雜質、極片破損、活性物質脫落等大量缺陷,嚴重影響動力電池產品質量。業內主要動力電池生產商使用蔡司提供的ZEISS INSPECT X-Ray軟件,對經由蔡司工業CT發現的大量缺陷進行快速準確的識別與計算。

蔡司工業質量解決方案于近期正式發布了專業三維數據分析軟件ZEISS INSPECT X-Ray , 可用于對工業CT發現的動力電池電極缺陷、錯位、懸垂、外殼孔隙和顆粒污染進行從采集到定量分析的全 QA 步驟,讓微觀參數在生產中完成閉環。

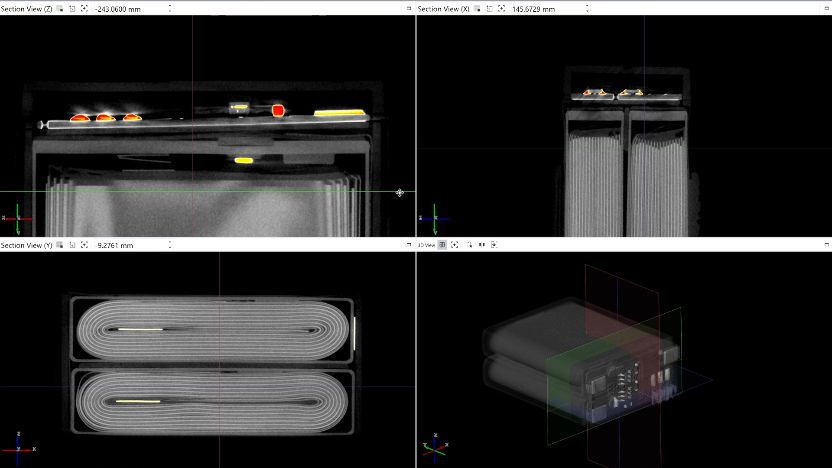

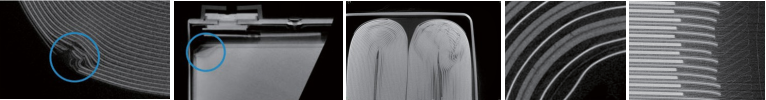

動力電池經蔡司工業CT掃描后,即自動生成完整包含動力電池內外部信息的三維數據也就是三維數字孿生。ZEISS INSPECT X-Ray軟件可以在三維數據上的任何位置生成二維數字截面圖像,客戶可手動自由旋轉截面上的圖像并調節圖像的亮度和對比度。通過這種方式,客戶可以輕松觀察最細微的細節和材料差異,迅速發現電池極片陽極突出部分的對齊度異常區域、電池電芯內部的異物夾雜物或有缺陷的極耳焊接點等缺陷。此外ZEISS INSPECT X-Ray軟件也支持對批量掃描的多件樣品進行自動分割、對由多種材料及部件組成的樣品進行區分和著色等功能。

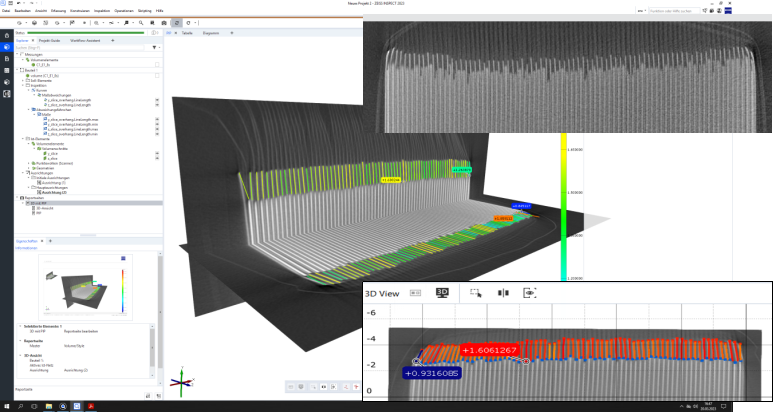

與此同時,工業CT在動力電池檢測中的大規模應用對三維數據分析軟件在檢測效率和檢測多樣性的要求也在提高。面對工業CT高頻次線邊抽檢產生的海量數據,市場要求軟件在進行諸如計算電極極片對齊度以及識別電池內部異物顆粒等大批量高頻次檢測任務的時候需要有足夠快的檢測速度、多維度的檢測能力以及全自動的工作流程。針對這一需求,蔡司創造性地把人工智能技術運用于三維數據的分析中。通過應用經深度學習/ 神經網絡訓練出的模型識別,ZEISS INSPECT X-Ray軟件可以自動計算電池每組正負極極片的對齊度,使用色差圖的形式展示計算結果,標識對齊度異常極片的位置和數值,自動對比預置的對齊度上下限閾值,判定產品OK/NG狀態,并自動生成檢測圖文報告并上傳至MES制造執行系統。

對于有特殊缺陷自動識別需求的客戶,蔡司工業質量解決方案支持根據客戶需求定制基于三維數據分析軟件ZEISS INSPECT X-Ray的特殊缺陷自動識別方案。蔡司擁有正規的定制業務流程、全球化的軟件開發力量、本地化的產品應用團隊以及豐富的定制項目經驗,幫助有需求的客戶定制高效可靠的特殊缺陷自動識別方案。

審核編輯 黃宇

-

動力電池

+關注

關注

113文章

4539瀏覽量

77743 -

工業CT

+關注

關注

0文章

111瀏覽量

1197 -

蔡司

+關注

關注

0文章

77瀏覽量

7824

發布評論請先 登錄

相關推薦

動力電池阻抗分析

溫度是如何對動力電池的性能造成影響?

北京時代動力電池有限公司正式成立

蔡司三坐標工業CT用于五金模具檢測

蔡司工業ct內部瑕疵缺陷檢測機

為動力電池行業量身定制的蔡司工業CT

為動力電池行業量身定制的蔡司工業CT

評論