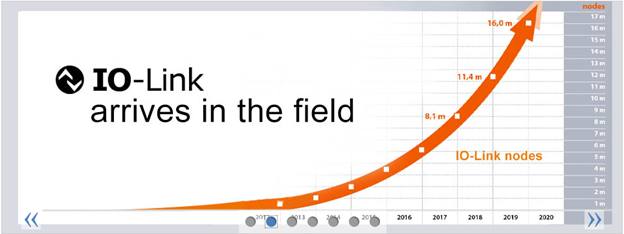

IO-Link在工業環境中連接傳感器,執行器和系統方面非常受歡迎。盡管如此,開發人員面臨著對主設備和設備收發器的更多功能,更高性能和更低功耗的需求。使用Maxim Integrated的一對器件,工程師可以滿足這些需求,

本文將研究工業傳感器網絡的要求,設計人員面臨的問題以及IO-Link如何滿足這些網絡的要求。然后,它將介紹Maxim Integrated的IO-Link解決方案,并展示如何使用它們在網絡網關系統和大量外圍傳感器和執行器之間快速實現完全兼容的IO-Link連接。

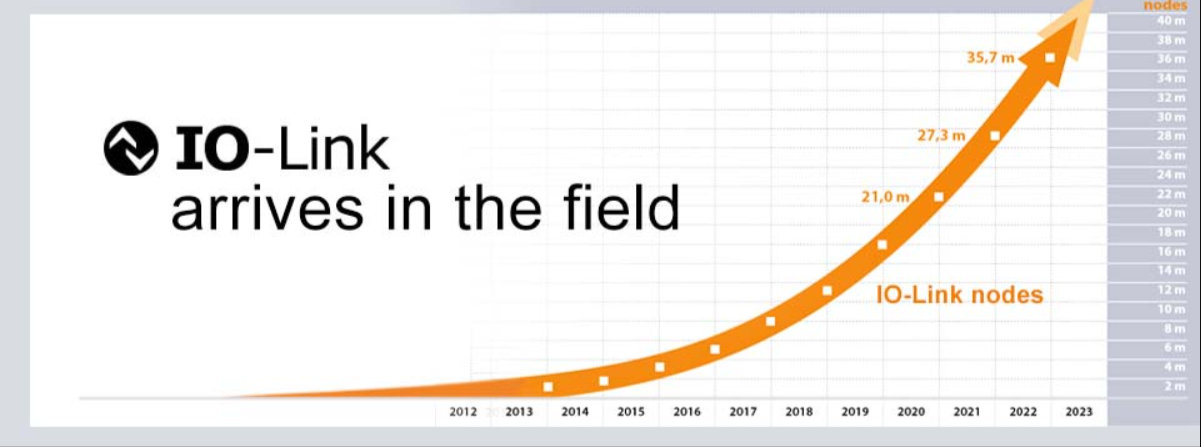

IO -Link支持大規模傳感器部署

先進的工業系統在很大程度上依賴于工程師在惡劣的制造環境中部署數百甚至數千個傳感器和執行器的能力。在轉向基于智能MCU的設備時,工程師不僅必須保持與較舊的傳統設備和系統的連接,還要解決在降低功耗方面日益增長的挑戰,盡管設備和系統的規模和復雜性不斷增加。 IO-Link在這些環境中發揮了至關重要的作用,能夠保持向后兼容性,同時支持通過不同工業網絡連接的日益復雜的傳感器和執行器。通過提供標準輸入/輸出(I/O)連接技術,IO-Link使工程師能夠輕松組合各種外圍設備和系統。

標準I/O接口

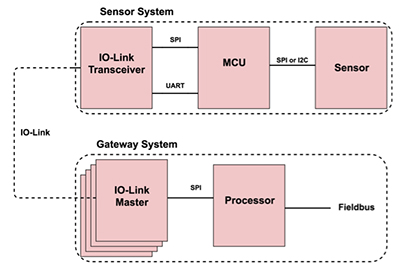

在工廠在此,IO-Link定義了一個標準接口,用于將工廠系統連接到外圍設備,包括傳感器和執行器。 IO-Link保持傳統外設的24伏電源和信號傳統,使用其三線接口在兩條線路(L +和L-)上提供24伏電源,以及在第三條線路(C/Q)上進行串行通信。在基于處理器的系統中,IO-Link兼容的收發器位于IO-Link連接的任一端。它們使用IO-Link物理協議相互通信。與此同時,他們正在通過UART或SPI總線將IO-Link信號電平轉換為連接到收發器的MCU和處理器的傳統數字電平(圖1)。

圖1:IO-Link定義了工廠車間傳感器或執行器系統與連接這些外圍設備的網關系統之間的點對點連接接口設備到工廠網絡。 (使用Digi-Key Scheme-it?創建的圖像)

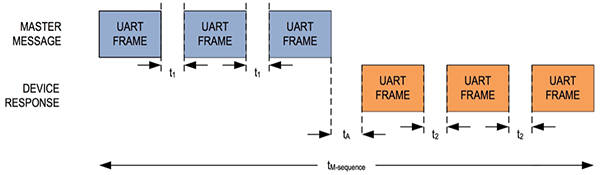

雖然IO-Link收發器支持IO-Link規范的較低物理層,但附加的MCU或處理器通常使用簡單的消息傳遞協議管理IO-Link的更高級功能。每個IO-Link事務都發生在一個消息序列(M序列)中,該消息序列以來自主設備的命令消息開始,并以來自連接設備的響應消息結束。在M序列中,主設備和設備消息都包含一系列包含由IO-Link規范定義的數據或字節命令的UART幀,并且具有取決于設備,主設備和應用的時序(圖2)。

圖2:IO-Link指定一個簡單的消息傳遞序列(M序列),其中主機將命令作為一系列UART幀發送到外圍設備并從設備接收響應。 (圖像來源:Maxim Integrated)

IO-Link定義了各種功能,旨在確保在惡劣環境中可靠通信。它允許收發器在持續不成功的嘗試中重試發送具有最終定義的故障模式的幀。 IO-Link還指定外圍設備在標準I/O設備描述(IODD)塊中存儲自身信息的方法,并從IO-Link主站提供有關命令的信息。 IO-Link主站可以使用此設備配置信息來設置周期時間和數據速率,同時仍然可以回退到較慢的速度(如果需要),以保持可靠的通信。

雖然IO-Link提供了廣泛的優勢,超出本文范圍的功能,工業自動化開發人員要求更多。在最基本的層面上,傳感器和其他外圍設備的數量和功能的持續增長對IO-Link連接的兩端都提出了很高的要求。 IO-Link主站需要更高級的功能,可以高效,安全地為更先進的外圍設備提供L +電源。

在外圍,IO-Link收發器面臨基于MCU的系統簡化設計的要求。對于主設備和設備收發器,開發人員需要最大限度地降低功耗以降低熱負載,因為更先進的網關系統轉向無風扇設計,以降低功耗,消除噪音并簡化工廠車間的維護。 Maxim Integrated的一對器件通過簡單,低功耗的解決方案滿足這些不斷擴展的需求,以實現IO-Link接口。

高效網關

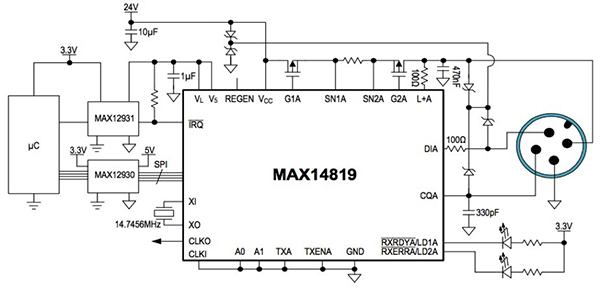

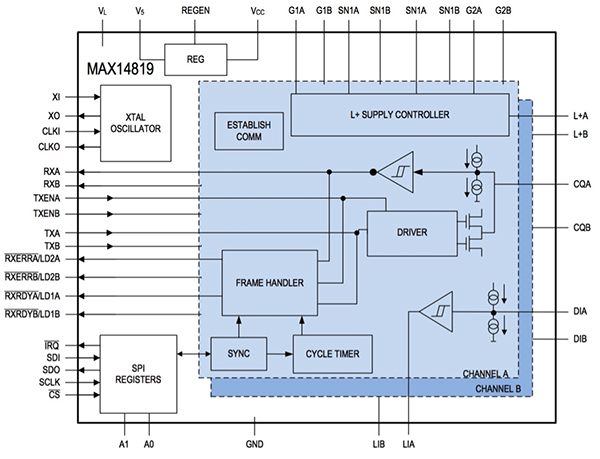

Maxim Integrated MAX14819主收發器提供單一用于創建IO-Link網關系統的芯片解決方案。該器件旨在簡化IO-Link接口設計,通過獨立的L +電源控制器和專用于每個通道的幀處理器完全支持兩個IO-Link通道。該器件具有廣泛的功能,通常僅消耗1.9毫安(mA),如果開發人員使用外部降壓穩壓器(如Maxim Integrated MAX15062A)代替MAX14819收發器的內部5 V穩壓器,則功耗更低。由于該器件的集成功能,開發人員只需通過SPI和UART接口將MAX14819連接到MCU,并添加一些組件以提供完全兼容的低功耗IO-Link網關(圖3)。

圖3:開發人員可以使用MCU,Maxim Integrated MAX14819以及少量其他組件來實現IO-Link主站。 (圖像來源:Maxim Integrated)

雖然元件數量很少,但最好添加隔離器,例如Maxim Integrated的MAX12930 Opto隔離器和MAX12931數字隔離器。

如前所述, IO-Link標準規定了L +/L-電源線,也稱為傳感器電源。這些通過最長20米(m)的電纜提供,不需要根據標準進行屏蔽。為確保惡劣環境下的安全性和可靠性,MAX14819傳感器電源控制器提供可設置的電流限制,反向電流阻斷和反極性保護功能。

將G1x連接到低RDS(ON)MOSFET的柵極例如安森美半導體NTTFS5116PL,該器件可以控制相應通道的傳感器電源的外部反向電流阻斷,而不會增加顯著的熱負載。 G2x處的類似MOSFET將電流驅動至相應的A或B傳感器電源通道。位于SN1x和SN2x之間的傳感器電阻設置該傳感器電源通道的電流限制。除了這些基本保護功能外,MAX14819還允許開發人員設置器件的配置寄存器,以設置每個傳感器電源的開啟時間,限流消隱時間和自動重試延遲等優化參數。

幫助確保MAX14819集成了CQx線路上的信號完整性,結合了自動保護功能和可設置功能,開發人員可以使用器件的配置寄存器進行編程。例如,使用配置寄存器,設計人員可以將CQx電流限制設置為不同的值,范圍從100 mA到500 mA,以及設置消隱時間。如果過流條件持續時間超過消隱時間,則器件可以產生中斷并進入重試模式,具體取決于寄存器設置。

然而,在網關設計中,IO-Link主設備的要求會延長超出支持各個傳感器的IO-Link供電和信號要求所需的那些。為了滿足對更多IO-Link通道的需求,在執行滿足IO-Link要求所需的數據鏈路層操作時,主機處理器可能會不堪重負。相反,設計人員可以使用MAX14819的集成幀處理器來緩解這種情況。

幀處理器

MAX14819通過集成的幀處理器補充了對外設側傳感器電源和CQ保護的支持。卸載主處理器,提供對IO-Link M序列的時間關鍵控制。 MAX14819獨立工作,使開發人員能夠以400微秒(μs)的速度實現IO-Link周期時間,對主處理器的影響最小。

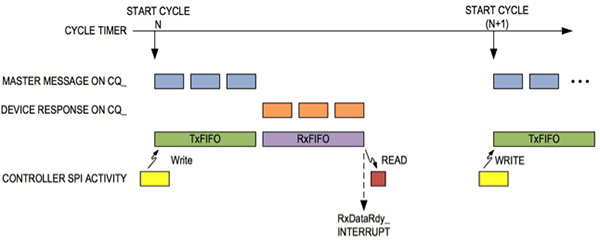

幀處理在IO-Link中起著重要作用消息協議。為了執行典型的M序列事務,設計人員通過共享SPI總線將來自主處理器的主消息加載到MAX14819 FIFO緩沖器中,可以是突發或一系列字節寫入。 MAX14819通過CQx以相應的幀序列發送消息,并立即將CQx信道切換到接收模式,等待設備響應消息。收到后,MAX14819將器件消息加載到接收緩沖區并切換RXRDYBx,它也可以作為中斷通知主機(圖4)。反過來,主機使用SPI總線讀取接收緩沖區,自動復位RXRDYBx線。

圖4:Maxim Integrated MAX14819的集成幀處理器簡化了IO-Link事務,只需向MAX14819發送SPI寫操作即可啟動IO-Link周期和SPI讀取以在發生數據就緒中斷時訪問結果。 (圖像源:Maxim Integrated)

在IO-Link系統中,主機通過在啟動序列期間讀取IODD來自動確定最小循環時間(或覆蓋這些值以滿足特定應用的循環時間要求) )。在一個周期內,如果在預期的tM序列時間段內未收到器件消息,工程師可以將MAX14819配置為產生故障 - 這是IO-Link規范的要求。但實際上,IO-Link設備可能需要比IO-Link標準tM序列時間段更長的時間,標準定義時間段是主設備和設備消息長度以及幀間間隔的函數(再次參見圖2) )。

MAX14819允許開發人員在器件產生表示接收錯誤的RxERR中斷之前調整允許的延遲。雖然這種方法不同于IO-Link標準的嚴格定義,但它解決了在實際環境中有時會遇到的問題。

MAX14819支持以下解決實際應用問題的靈活性。各種系統設計方法。如前所述(再次參見圖3),開發人員可以依靠MAX14819的集成功能快速實現IO-Link主設計。

但是,如果需要,開發人員可以將MAX14819簡單地用作IO -Link收發器,將MAX14819的TXENx,TXx和RXx引腳連接到處理器的相應UART端口。在此模式下,所有通信都通過UART端口,繞過MAX14819的幀處理程序,直接通過緩沖區移至其CQx(A和B)端口(圖5)。

圖5:Maxim Integrated MAX14819擴展了傳統的IO-Link收發器功能,集成了L +電源控制器和幀處理器,能夠卸載數據鏈路處理來自主處理器。 (圖像來源:Maxim Integrated)

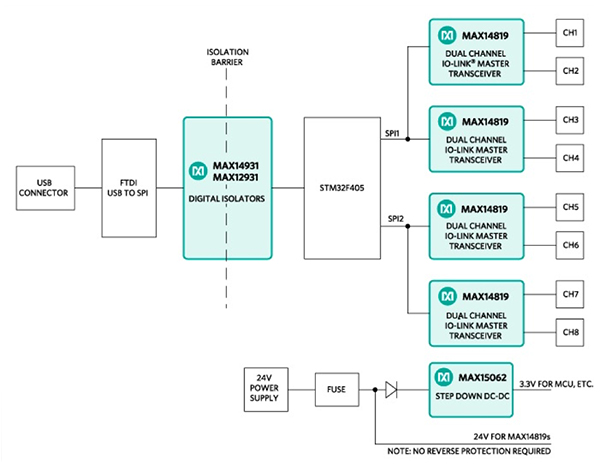

對于典型的IO-Link網關設計,設計人員更有可能利用MAX14819完整的IO-Link功能。為了滿足對更多通道不斷增長的需求,設計人員通常會在單個系統中組合多個主控器。 MAX14819提供一對SPI芯片地址引腳,允許設計人員在同一SPI總線上組合四個MAX14819器件。每個器件都監視任何讀/寫周期中包含的SPI地址,并響應具有匹配地址的命令。

雖然開發人員可以使用MAX14819,MCU和一些額外的器件相對輕松地實現IO-Link主機組件,完整網關系統的詳細設計可能會增加實施的延遲。例如,真實世界的網關系統面臨需要外部瞬態電壓保護和鉗位二極管吸收能量的感性負載。

為了幫助開發人員更快地創建這些系統,Maxim Integrated提供MAXREFDES145八通道IO-鏈路網關參考設計(圖6)。與電路板一起,參考設計包括完整的原理圖和BOM,為開發人員提供即時設計解決方案或自定義實現的基礎。

圖6:Maxim Integrated MAXREFDES145參考設計演示了完整的IO-Link兼容網關設計,該設計使用單個STMicroelectronics STM32F405RGT6 MCU來管理多個IO -Link主通道。 (圖像來源:Maxim Integrated)

傳感器系統

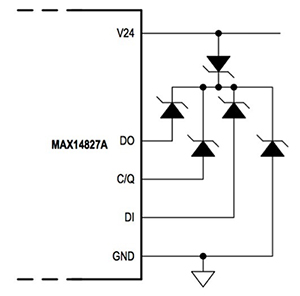

雖然IO-Link主設備在設備端面臨多個連接,L +電源控制和幀處理,傳感器和執行器的要求IO-Link連接帶來了對IO驅動能力,不同穩壓電源和傳感器接口保護的額外要求。同時,這些外圍設備中使用的MCU通常提供足夠的處理能力來處理IO-Link數據鏈路層操作,以實現與網關的單一連接。對于這些傳感器/執行器設計,Maxim Integrated MAX14827A收發器提供有效的解決方案,提供與MAX14819類似的線路保護功能,同時滿足外圍系統的獨特要求。

在IO-Link兼容設計中, MAX14827A作為配套器件與典型外圍器件設計中使用的MCU配合使用(再次參見圖1)。在這里,設計人員將MAX14827A連接到MCU的UART端口,其方式與前面介紹的MAX14819在僅收發器模式下的使用方式相同。收發器支持IO-Link低級物理接口要求,以MCU管理的M序列發送和接收UART幀。

在典型設計中,工程師通過訪問MAX14827A來配置和監控MAX14827A。器件通過器件的SPI端口進行寄存,同時使用UART接口發送和接收IO-Link幀。對于不提供單獨SPI和UART端口的簡單MCU,此并行操作模式將不可用。對于這些情況,MAX14827A提供了其他方法。在多路復用模式下,MAX14827A SPI和UART端口可以共享MCU上的單個串行端口,利用IO-Link周期中的空閑周期來復用單通道上的SPI和UART通信。 MAX14827A的引腳模式提供更簡單的工作模式,通過管理器件引腳上的電平來控制器件工作。

除了解決基于MCU的替代設計功能外,MAX14827A還通過其集成的穩壓器幫助簡化外圍系統設計。設計人員不需要為功率傳感器,調理電路和其他電路添加外部穩壓器,而是可以連接到器件提供的穩壓3.3伏和5伏電源軌。當然,工程師可以繞過這些片上源,轉而采用外部穩壓器。

與MAX14819主器件一樣,MAX14827A收發器只需要很少的額外元件即可為現有的MCU增加基本的IO-Link功能 - 基于傳感器或執行器設計。盡管如此,設計人員通常會使用額外的電路(例如瞬態電壓保護電路)來增加基極MAX14827A電路(圖7)。為了加速開發速度,Maxim Integrated提供MAX14827EVKIT評估板,該評估板提供完整的IO-Link收發器實現,可滿足TVS保護等實際設計考慮。

圖7:雖然Maxim Integrated MAX14827A提供內置保護功能,但開發人員通常會添加更多保護。 (圖像源:Maxim Integrated)

為了安全起見,設計人員應使用瞬態電壓抑制(TVS)二極管(如瞬態電壓抑制(TVS)二極管)為DO,C/Q和DI線路添加瞬態電壓保護。 STMicroelectronics SMAJ33A。

結論

IO-Link提供標準,強大的協議,用于將傳感器和執行器與工廠網絡互連。然而,對于尋求開發符合IO-Link標準的系統的工程師而言,對功耗,熱管理,設計規模和性能的實際關注對于工程師來說是一項重大挑戰。利用Maxim Integrated MAX14819主收發器和MAX14827A器件收發器,工程師可以快速實現網絡網關系統與大量外圍傳感器和執行器之間完全兼容的IO-Link連接。

-

電源

+關注

關注

184文章

17835瀏覽量

251322 -

傳感器

+關注

關注

2552文章

51382瀏覽量

755765 -

收發器

+關注

關注

10文章

3454瀏覽量

106170

發布評論請先 登錄

相關推薦

工業傳感偏愛IO-Link,收發器IC如何選擇?

IO-Link傳感器發送器快速原型設計平臺包括BOM及層圖

Maxim一款IO-Link環境光傳感器

24位RTD前端的完整IO-Link傳感器參考設計

io-link傳感器變送器參考設計

采用IO-Link堆棧v.1.1的多傳感器預測性維護套件

首款四端口IO-Link主機參考設計,加速工業傳感器評估過程

IO-Link智能傳感器在各種執行器設備中的應用解析

鼎實IO-LINK主站網關完成工業控制網絡到底層傳感器的最后一米

虹科新品|IO-Link是什么?想輕松快速地引入IO-Link技術嗎?請看虹科IO-Link OEM模塊!

IO-Link Master/IO Hub/IO-Link傳感器和執行器解決方案

IO-Link如何滿足工業傳感器網絡的要求

IO-Link如何滿足工業傳感器網絡的要求

評論