SAP、mSAP、SLP——看看我們現在采用的技術,其首字母縮寫是多么得瘋狂!我們真正應該了解的技術又有哪些?在消費類電子產品方面,你每天都不離手的智能手機或者至少是下一代智能手機里面安裝的PCB將采用mSAP技術生產制造。目前的PCB設計和制造完全依賴于所應用的技術。

標準減成蝕刻法一直應用于PCB行業。材料、化學品和設備的不斷發展使傳統PCB制造工藝能夠達到30 μm的線寬與線距及其他特征尺寸。目前,具備復雜工藝生產能力的大型工廠正在研發最新的技術。主流PCB制造工藝所生產出的線寬與線距只能達到50 μm 至75 μm。電子行業的發展十分迅速,行業對電子產品復雜程度的要求越來越高,PCB設計的走線越來越細、使用的材料越來越薄、導通孔尺寸也越來越小。傳統的發展過程是首先轉變到在制造過程中使用微導通孔和多個層壓周期的HDI技術。如今的mSAP 和SAP技術為我們提供了更先進的方法,因為采用這種技術我們能生產出小于25 μm的線寬和線距,并能夠滿足極其復雜的設計要求。

先明確幾個術語的定義

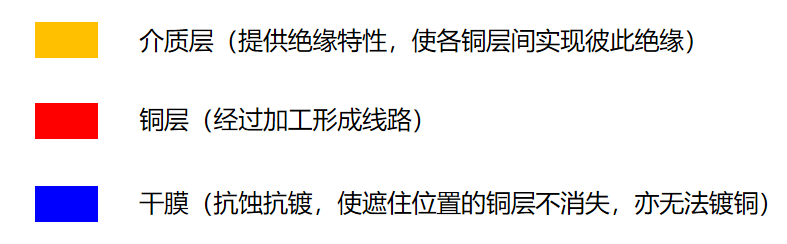

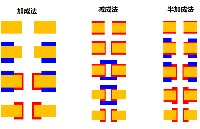

·減成蝕刻法:通常用于生產印制電路板。該工藝首先從覆銅箔層壓板開始,在層壓板上覆上膜,再進行蝕刻(蝕刻掉銅)從而形成布線

·加成法PCB制造:這種工藝使用加成法,而不是減成法,形成布線

·SAP:半加成法,采用IC生產方法

·mSAP:改良型半加成工藝,采用IC生產方法

·SLP:類載板PCB;使用mSAP或SAP技術(而不是減成蝕刻法)生產的PCB

SAP和mSAP是IC載板生產過程中常用的工藝。隨著PCB生產采用并集成這一技術,該技術有望能夠填補IC制造能力和PCB制造能力之間的差距。減成蝕刻在制造較細線寬/線距方面有一定的局限性,而IC生產則受制于小尺寸。PCB制造采用了SAP和mSAP工藝后,可以有機會在較大尺寸的在制板上生產出小于25μm的線寬和線距。

在PCB生產過程中,SAP和mSAP工藝都是從內芯介質和薄銅層開始的。這兩種工藝流程的一個基本差異是種子銅層的厚度。一般情況下,SAP工藝從一層薄化學鍍銅涂層(小于1.5um)開始,而mSAP從一層薄的層壓銅箔(大于1.5mum)開始。實現這種技術的方式有很多種,可以根據產量要求、成本、所需資本投資和研發工藝能力來選擇。

工藝

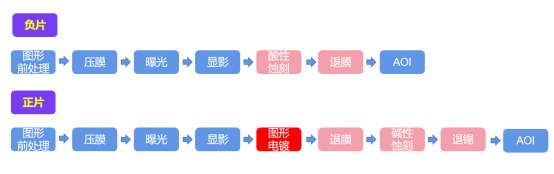

SAP和mSAP所使用的工藝類似。首先在基板上涂覆薄銅層。隨后進行負片圖形設計,再電鍍上所需厚度的銅層,之后移除種子銅層。

為了進一步了解PCB加成法的工藝步驟,我和Averatek公司的總裁兼CTO—— Mike Vinson就這一主題進行了深入的交流。Averatek公司位于加利福尼亞州,是一家專門生產催化油墨的公司,這種油墨能夠完成加成法工藝。他分享了Averatek的IP技術信息和個人見解。Averatek公司的原子層沉積(ALD)母體油墨可用于小批量樣板生產或大批量量產應用,既適用于全加成法,也適用于半加成法。催化油墨控制線寬和線距的水平尺寸,而加成法工藝則只將金屬沉積在光致抗蝕劑界定的圖形上,從而控制金屬厚度的垂直尺寸。

Averatek的工藝流程包含六個基本步驟:

1.使用機械鉆孔或激光鉆孔的方式在基板上鉆導通孔。(提示:如果客戶的工藝流程要求在Averatek工藝完成后再鉆孔或者不需要鉆導通孔,那么這一步是可選的。)

2.隨后準備好基板以便進行后續加工。大多數情況下,這一步就是在適當的處理系統中對材料進行簡單的清洗和安裝。

3.使用Averatek的ALD母體催化油墨涂覆基板并固化,形成催化材料次納米層(厚度<1nm)。

4.將化學鍍銅沉積到母體上。銅層厚度在0.1 μm至1.0 μm之間。

5.使用光刻技術在光致抗蝕劑層上成像,得到可以沉積銅材料的圖形。此時生成的線寬和線距要大于5 μm。

6.最后用電解鍍銅形成電路,然后剝除殘余的抗蝕劑并做閃蝕處理。

這一技術能夠在撓性、剛性基板或其他材料上制造出非常細的走線,成本也非常有競爭力。因為孔是沿著布線進行電鍍,所以能夠實現平滑的無縫過渡。很多要求配有細走線圖形的應用都支持傳輸高速、高頻信號,所以導電金屬的光滑程度和質量非常關鍵。上述工藝所生成導體的橫截面是圓形的,導體表面也非常光滑。這些屬性非常適合高頻線路,因為它可以最大程度地減少串擾、短路和能量損耗。

采用加成法工藝的市場

智能手機市場是將mSAP工藝用于批量生產的最引人注目的市場,隨著蘋果公司在2017年率先發布采用了該技術的iPhone 8和iPhone X,其他制造商也爭相采用這種技術。目前的設計是混合使用減成蝕刻法和mSAP工藝。mSAP工藝能夠應用于更薄、更小的母板設計。這一點對于設計而言非常重要,因為這種工藝能夠為電池騰出更多空間,從而可為消費者延長電池壽命。iPhone X所使用的工藝實現了30μm的線寬和線距(圖1)。未來預計線寬和線距可以達到10μm以下。

圖1:iPhone X的母板

采用不同工藝制成電路板層——使用mSAP工藝制成的細間距引腳扇出和密集布線的層,再結合使用減成蝕刻工藝制成的層——這一概念在智能手機市場已經被證實是非常有效的,并且已經推廣到其他市場,如可穿戴產品、醫療設備、醫療植入產品、汽車及航空國防市場。從4次層壓周期的10層HDI設計轉換到單次或兩次層壓周期的6層HDI設計,這其中的優勢是無法否認的。但這確實也讓我們不得不從一個新的角度去看待設計和制造。制造商為了這類需求開發出了新的工藝流程,所以需要建立新的設計準則并需要完成可靠性測試。

實際應用

有哪些應用正在考慮或正在采用這種新的PCB工藝呢?需要極其薄銅的應用、需要考慮空間和重量的應用以及具有復雜引腳扇出的應用,這些應用推動著傳統PCB制造開始采用SAP或mSAP工藝。

例如使用20μm線寬和線距技術的醫療植入產品,它是一種在聚酰亞胺材料上有金導體的雙面設計。出于生物相容性的考量,聚酰亞胺和金的組合也是非常有吸引力的(圖2)。

圖2:使用SAP工藝生產的電路

具有高密度互連設計的軍事/航空應用需要密集的引腳扇出,現在這類應用可以選用更細的走線和更小的導通孔。和智能手機設計使用的堆疊結構類似,采用SAP工藝生產出的電路板層與采用減成蝕刻工藝生產出的電路板層相結合的方式也獲得了成功,有效減少了層數和縮短了成本昂貴的層壓周期。

可穿戴產品是另一個率先使用這種工藝的領域。SAP和mSAP能夠制成更薄、更輕、更靈活的電路——這些優點完全迎合了可穿戴技術市場的需求。

Averatek公司的ALD油墨能夠直接在圓形或不規則形狀的結構上印制線路圖形,包括3D產品、導液管彎曲端以及其他無法用傳統減成蝕刻技術處理的結構。這種ALD油墨在新興的電子織物市場也取得了成功。將ALD油墨涂覆到各種織物中再使用化學鍍銅進行電鍍,可以獲得能夠集成到電子織物應用中的導體材料(圖3)。這些應用領域可以讓PCB制造商服務范圍以外的發展中市場。

圖3:Averatek公司的ALD利用其他材料創造新的設計可能

重新灌封、SAP、mSAP和SLP工藝目前應用于最新最炫的大批量智能手機市場。對于那些需要薄銅層、線寬和線距小于25μm且HDI設計較復雜的應用,全球PCB行業正在密切關注并尋找其他機會將這一技術落實到這些應用當中。這項新工藝促使制造商仔細研究設備和工藝,從而決定要如何將工藝從減成法轉換到加成法,同時也促使設計師用一種新的方式去審視,要采用新的工具去解決更為復雜的設計難題。

在我看來,跳出舒適圈是一件好事,雖然這一過程非常困難,但我們能夠提升技術能力,從而滿足日益復雜的電子產品要求。敬請期待SMTA將于2019年召開的研討會“加成法在電子產品中的應用:從IC到PCB”,該研討會議將專注傳統減成蝕刻工藝與mSAP和SAP工藝之間的差距。

-

pcb

+關注

關注

4322文章

23128瀏覽量

398627 -

IC

+關注

關注

36文章

5965瀏覽量

175802

原文標題:從PCB到IC載板,加成法工藝大有作為

文章出處:【微信號:ruziniubbs,微信公眾號:PCB行業工程師技術交流】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

分享一些關于PCB多層板生產工藝的知識~第一波:PCB六類生產工藝

PCB六大生產工藝你都了解嗎?

半加成法SAP于載板之量產

印制電子:PCB制造從減成法走向加成法

PCB抄板設計之減成法與加成法是怎樣的

PCB減成法和加成法的概念及制造工藝

多層板二三事 | 什么是加成法、減成法與半加成法?

多層板二三事 | 正片工藝、負片工藝的差別,你都知道嗎?

PCB減成法和半加成法的主要工藝流程

深度剖析從PCB到IC載板的加成法工藝

深度剖析從PCB到IC載板的加成法工藝

評論