前言 筆者這幾個月走訪了不少企業,碰到很多非常資深的電路板專家,交流中受益匪淺。只是有些小遺憾,很多電路板專家對激光這個冷門方向還不熟悉,因此有必要把一些激光方面的東西慢慢講清楚,本文圍繞25微米和35微米通孔的激光鉆孔展開。

一、目前25微米和35微米通孔

傳統鉆孔方式

一般紫外激光鉆孔機,會把激光光斑設置在15微米~25微米之間,因此要鉆25微米的通孔,基本上都是直接燒孔方式加工。所謂燒孔方式加工,就是振鏡跳轉到待加工孔位就定住,激光出光,直接把銅箔和PI擊穿,形成25微米通孔。

對于35微米通孔,則有兩種情況,一種情況是調整一下外光路和激光參數或者采取激光焦點離焦的做法,讓激光對銅箔的有效光斑加大到35微米,采用和25微米通孔鉆孔一樣的燒孔方式加工,這樣可以快速燒出需要的通孔,然后讓外光路調整回來或者激光焦點回到焦點位置,使得激光焦點恢復正常光斑大小,再把定位孔和其他孔加工一遍,其實也是采用了兩次加工的思路。這個思路最大問題是整體精度會受到影響,且通孔會過熱。另一種投機取巧的方法是采用括弧旋切方式進行旋切加工,例如光斑20微米,要旋切35微米直徑通孔,那么激光焦點中心旋切直徑是35微米-20微米=15微米,這已經超越了一般振鏡的有精度的切割范圍,因此,實際上其鉆孔軌跡是彎月亮的形狀,這是振鏡旋切能力不足造成的。

二、25微米和35微米通孔

傳統方式鉆孔的缺陷

對于25微米和35微米通孔的燒孔方式鉆孔,毫疑問,有以下可能缺陷產生:

1.微孔入口和出口毛刺

由于激光是定點燒孔,因此等離子體很強,孔口毛刺很多,這一點很容易理解。

2.微孔入口和出口不規則,圓度不好

激光定點燒孔,孔口形狀與光斑形狀密切相關,同時與等離子體形狀相關,而等離子體的建立是隨機的,因此微孔孔口形狀也是在變化,圓度不好。

3.孔內銅箔與PI分層

激光定點燒孔,激光能量非常集中,等離子體也非常集中,這樣銅箔受熱很嚴重,很容易造成銅箔和PI嚴重分層,這種分層屬于嚴重品質不良。那種采用大功率激光離焦定點燒孔,以獲得最快的35微米燒孔速度的設備廠家,是否會預料這種方式最終產品可能不被市場接受呢。

4.孔內銅箔界面容易形成碳和銅的共生物——黑線

25微米和35微米通孔孔徑已經很小了,需要很好的電性能,如果再出現黑線,實在屬于不好的現象。

5.孔口周圍熱影響區大

前面都是講的孔內過熱造成的現象,即使在表層孔口周圍,也是大量的熱影響區存在。這其實也是對表層銅箔進行了一次表面激光正火處理。

6.鉆孔錐度不可控

25微米通孔電鍍,要防止孔口電鍍速度快,孔內電鍍速度慢,最終孔口封閉,孔內空腔,這是要嚴格避免的,因此25微米通孔最好是帶錐度的通孔,有利于電鍍不留孔內空腔。

對于35微米通孔的旋切方式鉆孔,只能認為那是一種假旋切,否則只能用蝸牛般的效率進行真旋切,沒有實際意義。如果是假旋切,由于振鏡速度不均勻,孔內激光光斑重疊度也不均勻,因此會造成孔內諸多不良,在此不再描述。

三、全新的激光微孔鉆孔方式

——旋切鉆孔

對于25微米和35微米通孔鉆孔,武漢銥科賽科技創新的自主研發生產紫外激光鉆孔機,采用了高速旋切鉆孔方式,對銅箔厚度12微米以內的雙面銅箔進行旋切鉆孔,可以獲得圓度高、熱影響區小、錐度可調的25微米通孔,35微米通孔旋切鉆孔更為輕松。這是25微米激光通孔鉆孔的一個革命性變化。

四、燒孔鉆孔與旋切鉆孔的比較

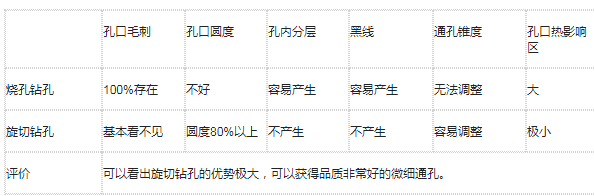

為了對燒孔鉆孔和旋切鉆孔的效果進行比較,特列表如下:

五、旋切鉆孔為COF減成法鋪就道路

由于旋切鉆孔解決了25微米通孔鉆孔問題,直接為減成法生產COF板鋪平了道路,有關采用減成法生產COF的發明專利正在申請中。

六、簡約的搭配方案

根據國內終端龍頭企業技術部門提出的需求,需要實現錐度通孔,這樣有利于電鍍和品質提升。

目標通孔孔底直徑20微米,通孔入口孔徑直徑分別設置30微米和35微米,孔腰直徑分別是25微米和27.5微米,錐度分別是66.7%和57%,已經屬于比較大的錐度了。

圖1 設計原理圖

設計目標1

上層銅切割全數1圈,開銅圓形直徑30微米;下圈切割開銅,開銅圓形直徑20微米,目標:電鍍前錐形孔,電鍍后一端開口,電鍍無黑線。

設計目標2

上層銅切割全數1圈,開銅圓形直徑35微米;下圈切割開銅,開銅圓形直徑20微米,目標:電鍍前錐形孔,電鍍后一端開口,電鍍無黑線。

總結

1、采用旋切方式加工25微米通孔,可以調整錐形孔的錐度,減小熱效應不良影響,最終提升25微米鉆孔品質。

2、采用這個方法,對于超精細線路的制作有非常好的好處,采用本公司申請的發明專利方法,使得減成法制作COF成為現實。——維文信 "PCB世界"APP

-

激光

+關注

關注

19文章

3249瀏覽量

64736 -

電路板

+關注

關注

140文章

4994瀏覽量

98599

原文標題:一種獲得高精度25和35微米通孔的激光鉆孔技術

文章出處:【微信號:ruziniubbs,微信公眾號:PCB行業工程師技術交流】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

0.16微米CMOS工藝技術

厚度小于25微米的柔性芯片

研究人員成功開發石墨烯/硅微米孔陣列異質結光探測器

激光鉆孔機在PCB行業的應用 激光鉆孔機的原理和特點

圍繞25微米和35微米通孔的激光鉆孔展開分析

圍繞25微米和35微米通孔的激光鉆孔展開分析

評論