一、概 述

在自動化系統的配置中既要保證系統的先進、可靠、合理性,又要避免過剩功能、降低投資成本,這是系統改造時首先要考慮的。東北輕合金有限責任公司針對 1560mm拉彎矯直機列存在的電氣系統故障高,可靠性差,而產品質量、尺寸精度是要求極高這一問題,決定應用新的數字系統對原可控硅控制系統進行改造。新的系統采用了SIEMENS可編程控制器SIEMATIC S7-300和窗口控制中心WINCC,ABB公司的全數字調速系統DCS500、變頻器ACS60O等。基于PROFIBUS總線技術,實現了與ABB的DCS500、ACS60O的通信。以PLC SIEMATIC S7做主控設備,HOST計算機做生產管和過程顯示。改造后成功運行,可靠性大大提高,避免了生產過程中的突發斷帶、超速等嚴重制約生產的現象。

二、設備原控制系統情況

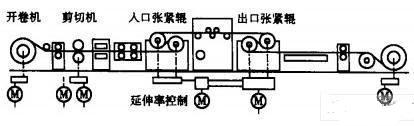

拉彎矯直機列構成如圖1所示,包括四臺直流電動機,分別為開卷、剪邊、矯直機和卷取機的驅動電機。原可控硅控制系統為三相橋式電路,模擬調節器,由一臺SYSTEM V工業計算機及PLC進行系統設定和連鎖控制。采用插件式電子線路板及可控硅分立元件,該設備核心部分為雙S輥及三個矯直工作輥組成的拉伸矯直裝置,入口張緊輥和出口張緊輥由一臺直流電動機驅動,中間采用小功率交流電動機帶動行星輪系調節兩個張緊輥轉速差,并由兩個光電碼盤測出每個張緊輥的轉速,計算機系統據此計算出延伸量,與設定值比較,存在誤差則通過交流電動機調節行星輪系,從而形成閉環控制。矯直工作輥位置可任意設定,從而得到不同的矯平效果。卷取、開卷張力可根據加工要求設定,在張力作用下,帶材被拉伸,并被三個工作輥矯直。

圖1 拉彎矯直機構成示意圖

三、應用總線系統的改造

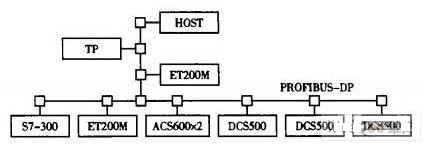

基本保持原系統動力分布,圓盤剪驅動改為雙側電機交流調速。其它直流電動機及功率不變。控制系統基礎部分主要由SIEMENSPLC S7-300,遠方站ET200M,操作員工作站WIN CC,觸摸屏TP,DCS500全數字直流調速系統及ACS600變頻器組成。全數字直流調速系統、變頻器均以PROFIBUS-DP協議方式與PIESIIMATIC S7相連,通過HOST計算機設定加工參數和過程自動化,由PIE系統分配給定拉彎矯直機的速度、張力電流。系統構成如圖2所示。

圖2 總線系統構成

主站PIEMASTER S7-300,CPU為S7315-2DP,主控系統包含程序,對系統進行實時控制和邏輯控制,完成延伸率控制、工作輥位置調節。遠方站ET200M一個作為操作信號的輸入,另一個做邏輯信號的輸入、輸出。主控系統啟動后,首先是硬熱點讀取,然后調應用程序、輸出結果,遇到END返回程序起點,循環運行。延伸率控制、工作輥位置調節仍然延用原來的控制過程,但速度、位置測量信號直接輸入S7-300,并通過HOST計算機設定給定數據及顯示控制結果,準確性比原來有所提高,消除了失控現象。圓盤剪切機改為雙電動機驅動是從機械結構考慮的,雙機雙饋電關鍵是轉速相等,應用 PROFIBUS總線,兩個變頻器由同一節點接入和通信,從電動機跟隨給定電動機轉速實現同步。

HOST計算機用P4CPU,Windows NT操作系統,與總線連接用網卡CP5611。組態用西門子WIN CC監控軟件,實現圖形、畫面顯示和報警。功能主要有生產工藝參數設定,過程數據監控如電流、張力、卷徑、機列速度、延伸率及工作輥狀態位置等,各種曲線顯示和存儲,主要包括張力曲線、速度曲線、延伸率曲線。生產數據統計報表、存儲、打印。系統維護由專業人員使用界面進行調整,更改系統數據。

四、改造后控制系統的優點

開放式現場總線標準PROFIBUS-DP具有高效低成本、即插即用的特點,常用于工廠自動化。PROFIBUS采用一種兩頭有終端的總線拓撲,確保在運行期間接入和斷開一個或多個站而不影響其他站,物理層選擇PS 485,用于PROFIBUS-DP,采用異步NRZ傳輸編碼,波特率 12MBit/s,屏蔽雙絞電纜。

PROFIBUS-DP適合代替PLC/PC與I/O之間成本昂貴的電纜線。速度快,傳輸1KB的I/O數據所需時間<2ms。功能強大的工具減少組態和維護費用,所有主要的PLC制造商都支持,有廣泛的產品可提供,允許周期性的和非周期性的數據傳輸。這次改造采用屏蔽雙絞電纜PROFIBUS-DP,設10個節點地址定義所連的設備,取代原配的大量電纜、導線,使安裝簡單、容易可靠。相應地選擇與PROFIBUS-DP兼容的西門子、ABB公司的調速設備和器件,便于組態和減少編程工作量。

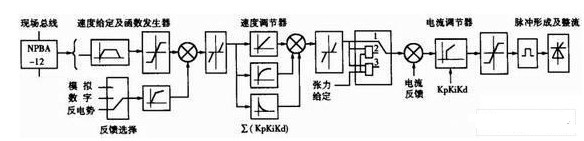

DCS500全數字直流調速系統,具有通用性,用于具體調速方案時,可視要求設定系統參數、控制方式。轉矩設定可選擇速度、張力-開卷及張力-卷取三種方式,這次改造中,矯直機、開卷機及卷取機驅動分別按這三種方式設定,結構原理如圖3所示。

圖3 全數字直流調速系統框圖

由于全數字調速系統的公式化特征,參數設定由模擬系統的電容、電位器調整,轉為數字的鍵入、狀態標碼的選擇,調試效率極高,保護措施完善,安裝及運行可靠性好。

改造后的拉彎矯直機列控制系統故障率明顯降低,各項電氣及工藝指標都達到設計要求,充分發揮了設備的使用性能,實現了控制系統網絡化。可控硅模擬調速系統改造,選擇基于現場總線技術的全數字控制系統,不僅是出于應用當前最新技術的考慮,關鍵還在于它具有良好的實用性和面向生產過程網絡化管理的可發展性。

-

控制系統

+關注

關注

41文章

6657瀏覽量

110814 -

可控硅

+關注

關注

43文章

963瀏覽量

72079 -

總線

+關注

關注

10文章

2900瀏覽量

88306 -

自動化

+關注

關注

29文章

5620瀏覽量

79549

發布評論請先 登錄

相關推薦

基于PROFIBUS總線技術實現可控硅控制系統的改造設計

基于PROFIBUS總線技術實現可控硅控制系統的改造設計

評論